高压喷雾降尘技术在新村煤业15111综采工作面采煤机上的应用

2021-11-16闫晓斐

闫晓斐

(山西新村煤业有限公司,山西 长治 046000)

1 工程概况

新村煤业15111工作面隶属151采区,工作面标高为+1 058~+1 098 m,走向平均长度1 029 m,倾斜长度160.5~150 m,面积157 437m2,本工作面北为西胶带巷,南为井田边界,西为153采区,东部为15109工作面采空区。主采15号煤层,工作面煤层厚度4.87~8.58 m,平均厚度5.89 m。工作面地质构造条件中等,煤层结构简单。煤层直接顶为泥岩,厚度3.85~10.35 m,平均7.10 m;老顶为中粒砂岩,厚度为0.83~9.43 m,平均5.13 m;直接底为泥岩,厚度6.46~6.7 m,平均厚度6.58m;老底为L9灰岩,厚度0.3~0.7 m,平均0.5 m。工作面采用综采放顶煤法,全部垮落法管理采空区顶板。工作面通风方式为U型通风,即新鲜风流从下顺槽进入,经过工作面后通过上顺槽回风巷回出。

根据工作面地质资料可知,工作面开采的15号煤层属于瘦煤,煤尘无爆炸性。由于工作面采用放顶煤开采方式,在工作面回采期间,割煤、拉架和放煤作业会产生大量的煤尘,极大危害职工身体健康,同时造成现场作业环境极差,影响人员视线,为减少工作面生产作业期间的煤尘,优化现场作业环境,减少粉尘伤害,对工作面粉尘治理技术进行分析研究,以保证工作面安全、健康生产。

2 喷雾降尘机理分析

综采工作面在生产作业时的粉尘主要在采煤机割煤期间产生,采煤机在割煤运行作业时不断扰动煤体,将煤尘扬起从而形成移动的粉尘源头[1-2],因此控制采煤机割煤运行作业时的粉尘是降低工作面粉尘含量的最有效措施。工作面生产作业期间产生的粉尘粒径一般都在0.3μm以下,具有粒径小、重量轻等特点,在工作面风流作用下极易会被吹散带走且具有极大的扩散性。粉尘被风流吹起带走时呈布朗运动[3],在运动过程中极易与其他物体接触碰撞时沉降(如图1(a)所示)。如果风流中含有水滴,则粉尘粒子与水滴碰撞后向低处产生偏移,由于风流中含尘量密度大,在风流运动过程中受惯性作用将会向有液滴方向进行移动,粉尘中质量大于m的粒子将会全部与水滴产生碰撞从而被水滴捕捉,具体捕尘机理如图1(b)所示。

图1 喷雾降尘机理示意图

工作面生产期间采取喷雾洒水降尘措施是通过喷洒的水滴与粉尘颗粒之间发生碰撞后从而凝结到一起产生沉降效果,故喷雾降尘效果大小主要取决于粉尘粒子与喷洒的水雾颗粒之间产生的凝结效果[4-5]。若捕尘水雾颗粒以恒定速度进行移动,同时水雾颗粒不带电时,则其只能对直径大于8μm的粉尘颗粒具有较好的捕尘效果,当粉尘颗粒直径小于8μm时,则水雾捕尘效果较差。若捕尘水雾颗粒带电时,其产生的静电与粉尘颗粒产生的静电之间相互吸引,能够大大提高水雾颗粒的捕尘效果。

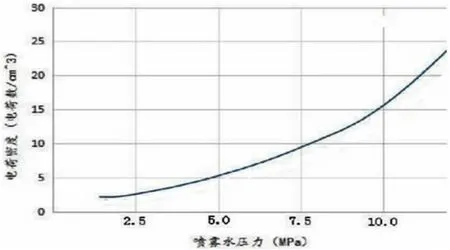

据相关研究分析结果,增加捕尘水雾单颗粒的带电量时,可以有效提高水雾的捕尘效果,捕尘水雾带电量比与水雾压力之间的变化关系如图2所示。由图2中分析可知,当水雾压力在10 MPa以内时,随着水雾压力的增大,水雾带电电荷数也会成不断增多趋势。由此可知,通过提高水雾喷射压力时能够增加水雾带电电荷量,从而增加了水雾对粉尘颗粒的吸引力,提高了喷雾降尘效果。根据上述分析情况,结合15111工作面煤层地质和通风等基本条件,研究决定工作面回采期间采用的降尘措施为高压喷雾洒水方式,喷雾水压力设定为6~8 MPa。

图2 不同喷雾水压力作用下带电电荷密度变化图

3 喷雾降尘方案及应用效果

3.1 喷雾降尘系统

15111工作面设计采用的喷雾降尘系统主要有采煤机滚筒喷雾、机身喷雾系统和综采液压支架喷雾降尘系统,其主要作用是当工作面割煤作业时,通过喷雾洒水的方式对工作面煤壁提前进行湿润,从而抑制粉尘的产生[6],15111工作面各喷雾降尘系统设计方式如下:

1)采煤机滚筒喷雾降尘。在采煤机上下滚筒处设计安装3级水幕,喷水压力设计为6~8 MPa,利用3级水幕对采煤机割煤时产生的粉尘进行拦截并使粉尘与水雾颗粒进行充分接触,湿润后的粉尘颗粒再与其他粉尘相碰撞接触融合,最后形成粉尘颗粒团后在自重下沉,具体效果如图3所示。

图3 采煤机滚筒3级水幕喷洒降尘效果示意图

在采煤机滚筒上安装粉尘浓度传感器,针对采煤机在工作面运行割煤时的产生的粉尘浓度值设置开启3级喷雾降尘装置,即当粉尘浓度大于3 mg/m3时,第1级喷雾喷嘴将自动打开,形成1级水幕降尘;当粉尘浓度大于4 mg/m3时,第1级喷雾喷嘴开启的同时自动开启第2级喷雾喷嘴,形成2级水幕降尘;当粉尘浓度大于5 mg/m3时,第3级喷雾喷嘴同时开启,形成3级水幕降尘系统。在采取喷雾降尘措施后粉尘浓度下降到设置的对应报警值时,将会对应自动关闭降尘喷嘴,当粉尘浓度降低到3 mg/m3以下时,3级水幕喷嘴将会全部自动关闭。

2)机身喷雾降尘系统。在工作面采煤机机身上设置高压喷雾洒水设施,喷雾压力设定为6~8 MPa,喷嘴之间的间距设置为500 mm,安装角度为40°,喷洒水雾时确保对采煤机机身形成整体覆盖,具体效果如图4所示。

图4 采煤机机身喷雾洒水除尘装置示意图

3)当采煤机割煤作业结束以后,还有一部分粉尘留存在工作面作业区域,为将该部分粉尘进行治理,在工作面综采液压支架的顶梁下方安装高压降尘喷头,每架支架上安装1个喷嘴,喷雾压力设置为6~8 MPa。生产作业期间,工作面粉尘浓度传感器监测到的粉尘浓度超过设置的报警值时,会将信息传递到液压支架上安装的P LC控制器上,控制器将会控制液压支架降尘系统自动打开,同时根据浓度值大小调节喷雾压力大小,以此达到喷雾降尘的效果。

3.2 应用效果分析

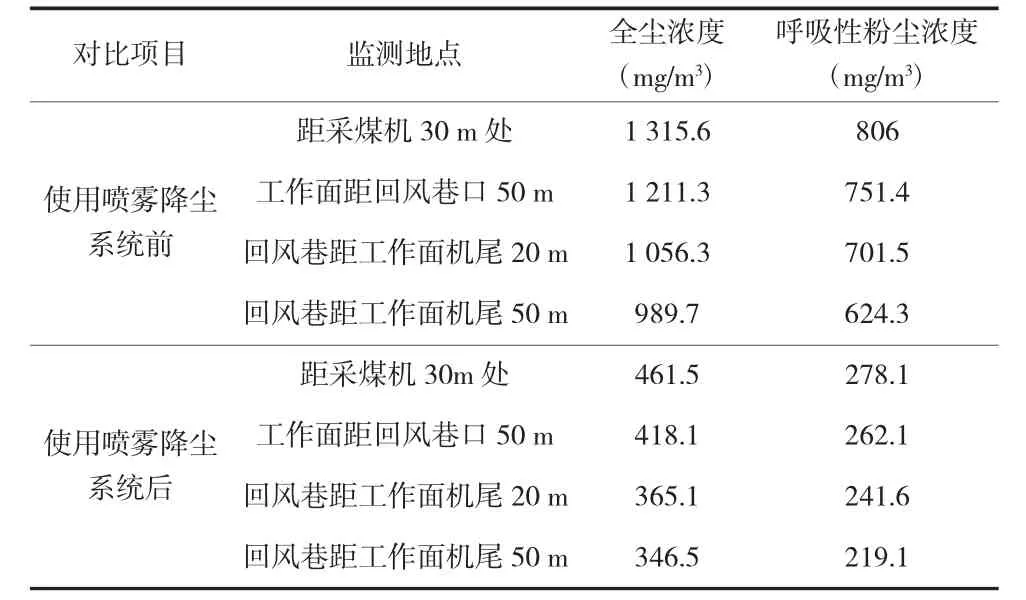

为检验15111工作面安装喷雾降尘系统的降尘效果,通过对安装喷雾降尘系统前后作业区域内的粉尘浓度进行测定,得出表1所示的结果。分析表1可知,工作面安装喷雾降尘系统后,粉尘浓度明显降低,各作业区域的粉尘浓度与未安装降尘系统前相比,粉尘浓度平均降低了66.5%,为工作面生产作业创造了良好的环境。

表1 工作面粉尘浓度测定

4 结论

通过研究分析喷雾洒水降尘工作机理,结合15111工作面实际地质条件,制定生产作业期间的降尘技术方案,即在采煤机机身、上下滚筒和工作面液压支架上安装高压洒水降尘喷雾系统,工作面回采期间根据粉尘浓度情况及时开启喷雾洒水降尘系统。通过对现场粉尘浓度进行测试,降尘效果显著,工作面作业环境得到了明显改善。