金谷煤业充填开采工艺技术应用探讨

2021-11-16赵志超

赵志超

(冀中能源邢台矿业集团有限责任公司生产技术部,河北 邢台054000)

0 引言

我国经济快速发展的背后,离不开煤炭资源的利用和发展,在人们的日常生活与生产中有着非常广泛的应用[1]。但是虽然煤炭资源对于社会的发展有着极大的意义,但是却严重阻碍社会和环境之间的关系,地表沉陷又是煤炭问题中较为严重的问题。正常而言,采量越大,地表沉陷的程度越大,据推算,每一年的新增沉陷面积大致为750km2[2]。从煤矿的具体开采实践中认识到,最能够有效解决“三下”条件下煤炭开采产生的压煤问题的主要方法是矸石充填开采,同时矸石充填开采也是实现绿色采煤的关键组成部分,特别是在一些煤矿储存量少而经济实力强的部分地区,尤其应该对“三下”采煤的问题进行大量研究。矸石充填是与采煤工作同时进行,把矸石等材料填充进采空区,用以支撑顶板的方法[3]。

如何在保证地表稳定的基础上,有能够实现矸石的再利用已成为煤矿开采的重大技术难题[4]。目前对于矸石的充填大部分是在北方煤矿进行的,北方煤层的特点为厚度适中、埋深较深,对于煤层厚度厚、浅埋的煤层的研究太少[5]。煤炭开采后排放矸石会造成很多危害,严重污染空气质量和矿区生态环境。山西省近年来出台了严格的煤矿固体废弃物排放限制政策,推行绿色开采试点工作,鼓励生产矿井建立井下处理矸石等固体废弃物的处理系统,对新建矸石山批地限制将越来越严格,有了有效实行最新政策,金谷煤业为了实现绿色矿山的理念、控制地表的下沉,把矸石代替煤炭,将其投入采空区,实现矸石零排放。

1 煤矿地质概况

山西古县金谷煤业有限公司位于山西省临汾市古县古阳镇古阳村。井田面积8.506 2km2。核定生产能力为90万t/a。批准开采2号-11号煤层,现开采9+10号煤层。矿井水文地质类型为中等,属于低瓦斯矿井;煤尘具有爆炸性,煤层自燃倾向性等级为Ⅱ级,属自燃煤层。

矿井现开采9+10号煤层,工作面采用综采一次采全高采煤方式,顶板管理采用全部垮落法,本次设计不对9+10号煤层工作面采煤方法进行调整,新增11号煤层充填工作面,将地面洗选矸石运输至工作面,充填入采空区,同时进行沿充留巷无煤柱开采,实现煤矸石返井充填采空区的目的。

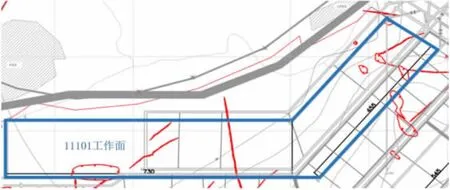

本次充填开采系统初步设计的规划充填开采范围为11#煤层一采区南翼。11#煤层位于太原组下段中部,11#煤层厚度为1.01~2.55m,平均1.55m,结构简单,含0~2夹矸,顶板为泥岩、砂质泥岩、粉砂岩,底板为泥岩、铝土质泥岩、炭质泥岩、粉砂岩。11#煤层厚度变化不大,11#煤层属赋煤区稳定可采薄-中厚煤层。首采工作面为11101工作面,倾斜长度150m,推进长度约1 190m,实际揭露煤层平均厚度2.0m,可采储量约51万t,如图1所示,根据金谷煤业提供的井上下对照图等资料,现规划充填开采的一采区南翼所对应的地表不存在村庄等建(构)筑物,不涉及“三下一上”压煤开采。

图1 11101工作室布置

2 工作面充填工艺

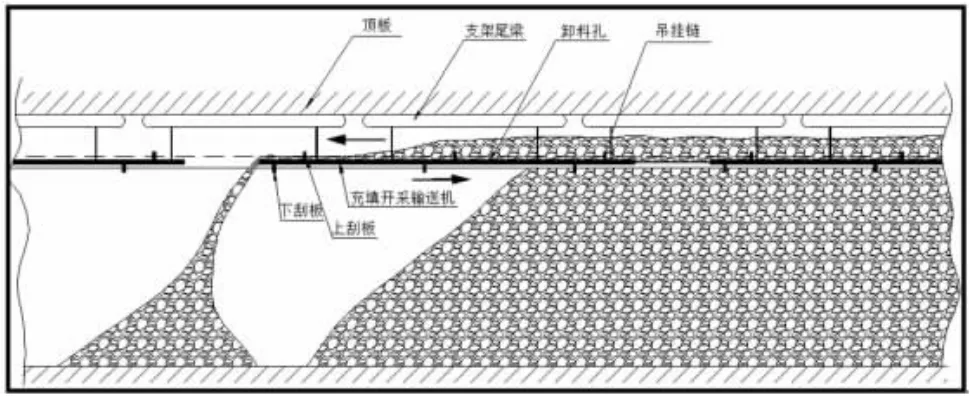

矸石充填开采是使用运输机器将矸石充填进采空区,然后通过夯实机进行压实[6]。工作面充填方法选用“边采边充”的方法,具体为随着采煤工作的不断进行,矸石充填的任务也随之进行,割煤完成后把矸石充填到刮板运输机上,随后按照顺序打开刮板运输机、转载机、运输矸石胶带运输机等一系列输送机器,从而对采空区进行充填,流程如图2所示,矸石填充主要是靠刮板运输机和推压作用相互影响依此来达到充填的效果。操作顺序是从尾部到头部填充。在下个卸料孔到达相应的高度之后,将其关闭并重新打开之前的卸料孔,然后开启千斤顶用来是铲板移动,从而把充填物压实,多次重复此部分,直到采空区完全填满;可以通过移动千斤顶使得千斤顶和铲板的角度发生变化,可使充填料在支架后部接顶,以达到充填完成。压实后的初始填充率为百分之百。最终必须使得充填率到达百分之八十以上。综采工作面生产系统与充填系统一体化,采填并举。

图2 固体充填作业流程

矸石充填工艺过程见图3和图4,图3为工作面端头矸石充填阶段正面图;图4为工作面中部矸石充填正面图。

图3 工作面端头矸石充填正面图

图4 工作面中部矸石充填正面图

由胶带输送机、矸石转载机将矸石运输、转载至工作面充填支架后部底卸式刮板输送机上[7],使用刮板运输机把矸石运送到采空区里面,之后通过不断推压使得矸石被压实,具体工艺如图5所示。

图5 固体充填面落料、推实工艺

为提高充填效率和充填效果,采取成组移架、交替落料、同步推实的工序,具体如下:

1)成组移架:按照通常割煤法进行割煤,以三架作为1组,当割煤完成后把第一组支架前1步的距离,并开始进行充填,不同组支架同时开始运行,依此来增加充填的效率和成果,当正常工作开始后,端部进刀对于后续的尾部充填不产生影响,采煤与充填矿业同时进行。

2)交替落料:按顺序进行充填(运输机尾至机头),沿工作面向机头方向交替落料,保持落料的连续性[8]。

3)同步推实:当首组支架卸料完成后,打开推实机对矸石进行压实,并且首组进行作业时并不会对下一组的落料造成影响,可以使得推动与落料平行作业,每一个支架都应对落料、推实进行三次,完成后便是一个循环。

矸石充填作业工序见图6。

图6 矸石充填作业工序

3 采区巷道布置

3.1 采区巷道

在井筒的西北-东南处设置1组皮带、轨道、回风下山还有集中运输巷,都可以做为1采区的开拓巷。沿着11#煤层下覆岩层下山的是皮带,沿着11#煤层下覆岩层设置的是轨道下山,沿着9#煤层上覆岩层设置的是回风下山,沿着9#煤层上覆岩层设置的是集中运输巷。

一采区南翼11#煤层开拓巷道均为已有,已经形成。皮带、轨道、回风下山均采用半圆拱形断面,锚网喷支护、锚索补强,其中轨道下山、回风下山净宽4.0m,净高3.5m,净断面12.28m2;皮带下山净宽4.6m,净高3.8m,净断面15.2m2;集中运输巷采用矩形断面,锚网喷支护、锚索补强,净宽4.2m,净高3m,净断面12.6m2;一采区11号煤轨道巷采用三心拱断面,锚喷支护、锚索补强,净宽5.0m,净高3.5m,净断面15.36m2,沿11#煤层底板与集中胶带下山平行布置。

一采区南翼11#煤层充填工作面辅助运输巷(兼做运矸巷)与新增的11#煤轨道巷连接,无极绳普轨卡轨车摘挂钩位置坡度≯7‰。

3.2 采煤工作面布置

投产时在一采区南翼11#煤布置一个充填工作面,充填工作面顺槽采用沿充留巷,两进一回布置形式;在11#煤布置一个掘进工作面。

11#煤首采充填工作面布置在11101工作面,根据项目建设期工作面回采规划,首采工作面回采时,上面9+10#煤工作面回采完近两年,上覆岩层已基本稳定,对11#煤的回采应该不会造成大的影响,但是井下矿压不确定因素较多,矿方在实际回采时应加强矿压监测,发现隐患及时采取措施,以免对矿井造成不必要的损失。

3.3 充填工作面关键设备选型

矸石充填工作面的原理就是在原有的采煤系统中,新添了充填系统,充填系统中有许多用来运输、推压、充填矸石的装备设施,比如:运输矸石皮带、矸石转载机,充填支架等等。这些装备设施的布置如下图7所示。

图7 矸石充填工作面设备布置

目前充填工作面四机配套(采煤机、刮板输送机、充填液压支架、支架后底卸式输送机)比较成熟,主要回采设备选型原则如下:

1)生产能力:所选中的设备装备的生产能力必须能够满足该设备工作的各项要求。例如刮板机、破碎机等装备设施生产能力必须超过还煤业采煤机的能力,不仅如此,还必须要保有一定的闲余能力才可满足。

2)性能匹配:每个装备设施理应能够对彼此有一定适应能力,才可以更好的实现其性能,达到生产要求。

3)液压支架、采煤机、输送机几何关系与空间位置配套。

4)寿命配套。须保证装备设施的修理周期在大致相同的时间范围内,不仅能够节省修理时间和精力,还可以避免在工作过程中有装备设施发生故障或者带“病”运行。

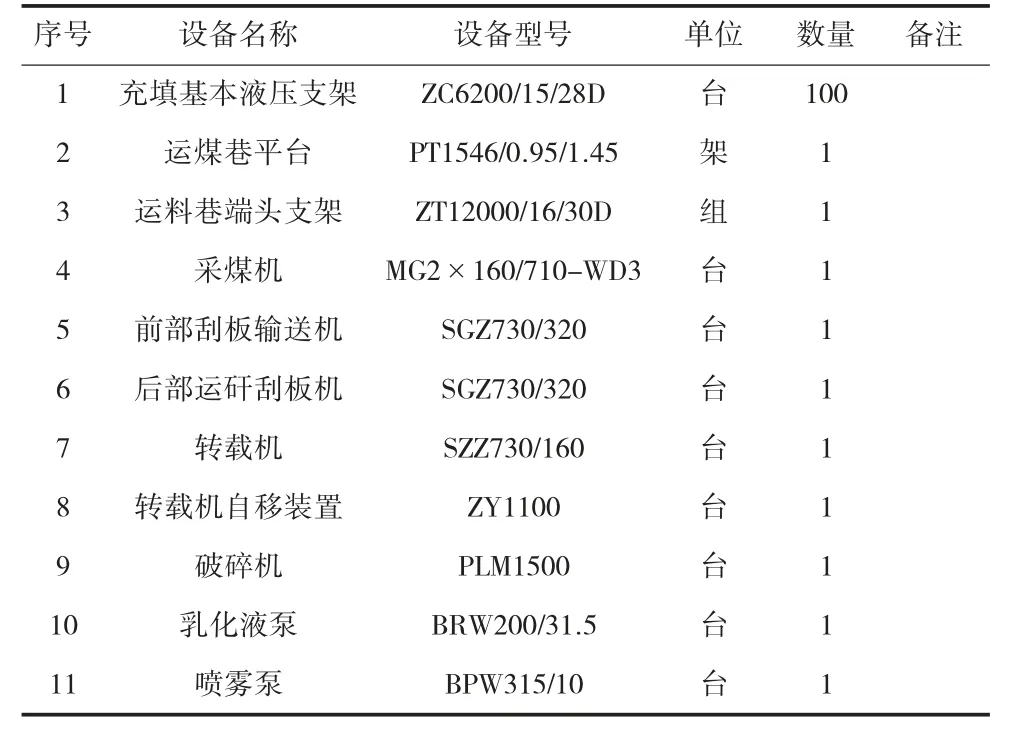

根据山西古县金谷煤业有限公司、冀中能源机械装备集团有限公司邢台机械厂、冀中能源邯郸矿业集团通方煤矿机械有限公司和科工集团上海有限公司签订的《山西古县金谷煤业有限公司充填开采综机设备配套技术协议》,工作面主要配套设备见表1。

表1 充填工作面主要配套设备

4 沿充留巷

沿充留巷主要是煤炭回采时,把矸石填入采空区,且需要把顺槽边缘保留下来[9]。与传统沿空留巷相比,沿充留巷具有造成的压力更低,变形更小,预算更低并且效果更佳的优点。

综合机械化固体充填采煤是在采空区实行全断面固体密实充填,然后顶板压力开始转移至煤壁、充填液压支架及采空区充填体[10],与普通方法相比,减少了沉陷中的旋转变形,为沿填留巷工作面奠定了极佳的施工基础。

结合综合机械化固体充填采煤工作面的工艺特征以及参考金谷煤业9+10#煤层现行综采工作面全部垮落法管理顶板时的沿空留巷工艺,本设计提出组合支架留巷的方案。

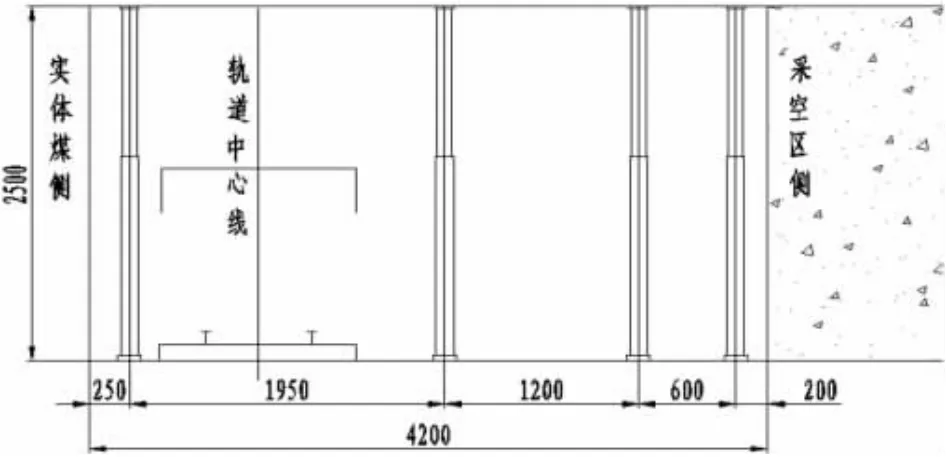

4.1 组合支架设计

把工字钢和单体支柱相互结合相互组合起来使用,会使结合体拥有高阻让压、自动支撑等优点,能够很好的发挥各个支架的优秀性能,以此组合成的支架,可以使得其在不同程度的矿压下都有很好的适应性。实际具体布置是在工作面采空区端边缘、沿巷走向布置此多功能支架,具体布置见图8。工字钢顶端通过十字铰接顶梁连接,底端通过特制铁鞋连接(复合铁鞋),以增加底板受力面积,防止支架钻底,并由此增加摩擦阻力[11]。

图8 组合支架示意图

4.2 辅助支护方式

把辅助支护设置在工作面后方80m处,辅助支护图如图9所示。分别搭配铰接和十字铰接顶梁(沿着巷道走向布置)用来加强巩固各个单体辅助支护的顶板支护,沿巷道走向设置四排支护,间距为600mm。沿采空区编号①②③④。其中前两个单体辅助支护使用铰接项梁(长1 200mm),一个项梁有两根柱子,间距为600mm。后两个单体支护搭配十字铰接项梁(长600mm),一个项梁有一根柱子,以此来支架支护的稳定。④号单体辅助支护还搭配工字钢梁。前三号支护穿普通铁鞋进行工作,最后一号支护配专用铁鞋。

图9 沿空留巷期间巷内单体辅助支撑示意图

单体支柱高度按照巷高选型。靠近实体煤侧的两个单体初撑力为90kN,靠近采空侧的三个单体初撑力为95kN,并且要保证迎山有劲(迎山角3°~5°)。普通铁鞋直径300mm,铁鞋结构见图10。

图10 单体支柱普通铁鞋结构图

根据单体支柱的适用长度,建议其规格为DW35-300/110,额定工作阻力为300kN,柱径为110mm,伸缩量不小于1 500mm。

在距工作面80m以后,若区域顶板、注浆加固充填体等已趋于稳定状态,可将辅助支护单体支柱撤掉。对于巷道顶板与巷帮不稳定区段,暂保留单体支柱支护,加打锚杆、锚索并采取其他必要措施加强支护,稳定后再撤掉单体支柱。

4.3 巷旁注浆加固

护帮腿靠采空侧累设方木接顶,用铁丝将方木与护帮腿绑定,木挡墙后铺网,形成人工留巷墙体。木挡墙架设完成后,由溜尾至溜头顺序进行采空区密实充填,第1~5架支架后方充满矸石并接顶以后,即可开始巷旁注浆加固。根据河北工程大学提供的关于巷旁注浆宽度与采高之间关系的试验结论,注浆加固宽度应为采高的1~1.5倍,因此本次设计注浆加固范围为巷旁2~3m,建设单位可根据留巷效果进行调整,但不得小于2m。巷旁注浆加固与后续充填作业同时进行。

采用32.5水泥配制留巷注浆浆液,水灰比0.6∶1(实验室配比),电动液压注浆泵及水泥浆搅拌机置于留巷顺槽进风段。留巷步距与充填步距保持一致,每循环留巷注浆量估算约0.8m3,注浆加固宽度2.5m,折算每米巷道使用水泥量约1.3t。使用锚杆钻机将自进式注浆锚杆打入矸石充填体内,注浆锚杆连接好注浆管路接头,对巷旁矸石充填体进行注浆加固,注浆压力2MPa,注浆至设计注浆量以后停止本循环注浆作业。注浆循环一次后,须立即把管路中的浆水使用清水洗刷,防止浆水在管路中凝结影响注浆速率。另外,必须根据实际效果去微调各个不同的参数,尽量使得注浆效果达至更好。

等到浆液和矸石成型后,安装锚杆托盘与螺母,可以先不增加力。待矸石注浆体具备1d强度后,使用锚杆钻机将注浆锚杆预紧力安装至10N·m,待矸石注浆体具备3d强度后,将注浆锚杆预紧力增加至30N·m,待矸石注浆体具备7d强度后,将注浆锚杆预紧力增加至150N·m,形成支撑顶板的稳定性结构。至此,完成一次巷旁注浆加固过程。

5 结语

针对煤炭开采过程中中出现的大量矸石排放问题[12],本文探讨了矸石充填开采技术,对其应用情况总结如下:

1)以11101工作面作为首采充填面拟定巷道布置方案,细化充填工艺,采用“边采边充”的充填方法,并在原有的充填设备中增加了顺槽运矸皮带、矸石转载机、矸石充填支架、悬挂式卸矸刮板输送机、端头支架等设备来确保充填的可靠性。

2)对11101工作面进行沿充留巷支护,确定了各支护参数,并提出了组合支架留巷的方案,具体设置为在巷道采空区侧边缘、沿巷道走向设置工字钢与相邻的单体液压支柱相组合的复合巷旁支架,以确保巷道不变形,实现矸石的井下处理。