综放工作面隔巷大直径高位裂隙钻孔布置优化

2021-11-16曹新奇姚明柱

曹新奇 ,李 凯,姚明柱

(1.西安科技大学,陕西 西安710000;2.陕西陕煤韩城矿业有限公司,陕西 韩城 715400)

1 试验矿井概况

随着我国煤矿开采强度提高,工作面采取了预抽瓦斯措施,但绝对瓦斯涌出量仍很大,高位裂隙钻孔抽采是治理瓦斯涌出的重要技术措施之一[1-6]。

桑树坪二号井3号煤层为煤与瓦斯突出煤层,区域防突措施主要为预抽煤层瓦斯,工作面回采初期由于瓦斯涌出量较大,回风流中瓦斯浓度在0.3%~0.7%之间,上隅角瓦斯浓度经常在0.7%~1.6%左右,时有瓦斯超限,严重影响工作面正常生产。

二号井采用上隅角压管抽放以及在工作面回顺施工高位裂隙钻孔抽放治理上隅角瓦斯,能基本满足工作面正常回采,但由于回顺超前处需要拉底架设木垛进行支护,在高位裂隙钻孔到达服务范围时就进行了拆除,同时工人在超高处维护钻孔,存在安全隐患。

针对此种情况,为解决回采期间上隅角瓦斯,决定将高位裂隙钻孔在工作面二号回风巷(灾害治理巷)施工,同时考察合理的层位,增大钻孔孔径至133 mm,增加钻孔抽采流量,达到提高工作面回采期间瓦斯治理效果的目的。

2 高位裂隙钻孔抽采效果影响因素分析

特厚煤层综放工作面开采,由于煤层厚度大,放煤工艺特殊,采空区遗煤较多,工作面回采过程中瓦斯涌出量大,往往容易造成工作面上隅角瓦斯超限。实践表明,高位钻孔是有效治理工作面瓦斯涌出、解决工作面上隅角瓦斯超限的重要举措。高位钻孔一般是沿工作面走向或者倾向布置在煤层工作面及采空区上方裂隙带内,通过煤岩垮落形成的裂隙通道,利用瓦斯运移规律,在抽采负压作用下,抽采采空区瓦斯。研究发现,瓦斯流动与煤岩裂隙发育有着密切联系,尤其是不同煤层厚度、不同放煤工艺条件下高位钻孔的层位布置,将严重影响瓦斯抽采效果。

煤层开采后,采空区上覆岩层应力得到释放,在应力释放和集中的过程中,岩层发生移动并遭到破坏。根据“砌体梁”理论,按岩体破断程度的不同,把采场上覆岩层沿竖直方向上分为“竖三带”(冒落带、裂隙带和弯曲下沉带);沿水平方向划分为“横三区”(煤壁支撑影响区、离层区和重新压实区)[7-10]。

高位钻孔就是通过从回风巷向顶板岩层施工大倾角钻孔,钻孔的终孔位置布置于采空区竖向三带和横向三带的交叉区,即离层区与裂隙带下部的重合区,也是瓦斯富集区,进行高位钻孔瓦斯抽放不但有效隔断了邻近层瓦斯涌入通道,对控制本煤层采空区瓦斯积聚效果也显著。

采空区上部的瓦斯富集区层位随着工作面的推进,会产生一定变化,高位钻孔内的瓦斯流量和抽放效果也有一个稳定上升和衰减的过程,这是由于采空区范围的不断变化,采空区三带位置也在不断发生改变。确定工作面回采过程中的合理“三带”位置是提高高位裂隙抽采浓度的关键。

3 高位裂隙钻孔优化布置考察

3.1 矿井3号煤层工作面“三带”考察

采用井下仰斜钻孔“导高”观测方法确定工作面“三带”,在工作面周边,向采空区上方的覆岩导水裂缝带内打仰斜钻孔,采用双端堵水器观测“导高”,如图1所示。

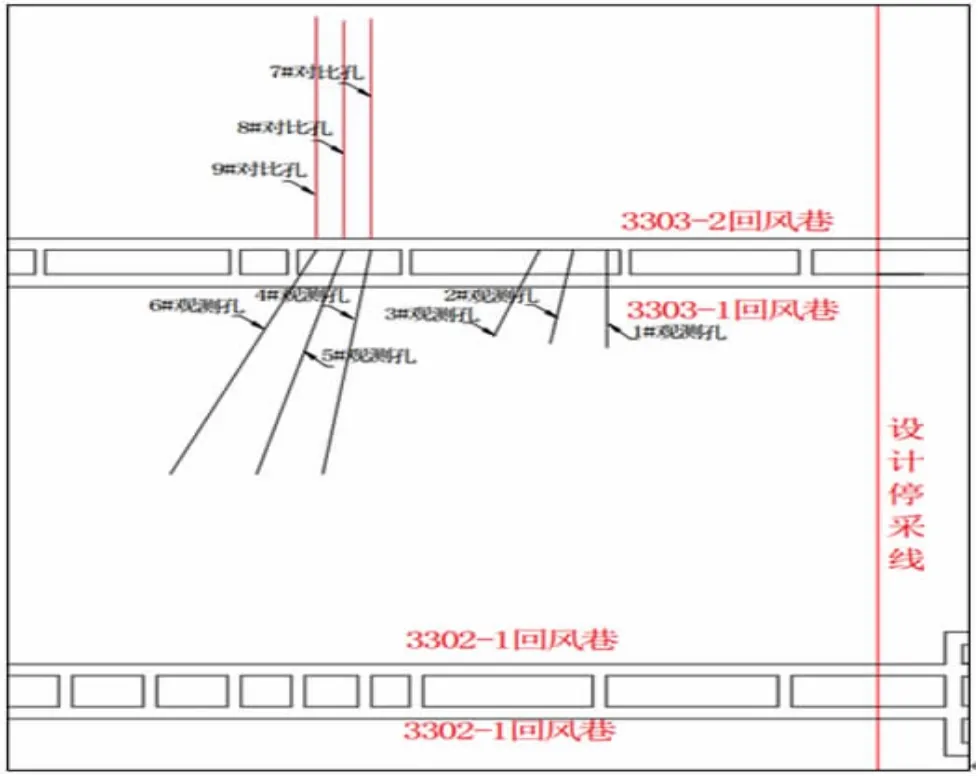

以二号井3303工作面为试验区域,该区域平均采厚5.7 m,采场覆岩为中硬地层,为了得到预定导高层位,设计向采空区侧与水平面方向呈35°、45°、45°、49°、45°、55°分别布设1、2、3、4、5、6号导高上限及下限观测孔,向实体煤侧与水平方向呈30°、45°、61°分别布设7、8、9号对比观测孔(见图2)。

图2 导高观测钻孔布置平面图

通过对数据分析,得出3号煤层开采后,测定煤冒落带上限高度H1为21~25 m,最低处为21 m左右,最高处位于边缘区域25 m左右,呈“马鞍型”。裂隙带上限高度H2为65~70 m,呈“马鞍型”中心底边缘高。

3.2 高位裂隙考察钻孔的设计

针对二号井当前高位裂隙钻孔抽采采空区瓦斯存在的弊端,结合矿井实际条件进行改进和调整。

首先,为了提高高位裂隙钻孔利用率,增加高位钻孔有效抽采流量,必须增加钻孔孔径,为此将孔径由94 mm增加至133 mm,抽采P V C管由此前的50 mm增加至110 mm。桑树坪二号井此前回顺施工高位裂隙抽放钻孔治理上隅角瓦斯,由于回顺超前处需要拉底架设木垛进行支护,在高位裂隙钻孔到达服务范围时就进行了拆除,同时工人在超高处维护钻孔,带来不小的安全隐患,为此根据矿井巷道布置模式,考虑从相邻工作面顺槽施工高位裂隙钻孔,一般相邻工作面顺槽和本工作面回风顺槽中对中间距15 m。

本次现场考察地点位于3307工作面,针对3307工作面回采期间瓦斯涌出情况,参考二号井3号煤层开采后的“三带”考察结果,设计3307工作面二回施工大直径高位裂隙钻孔施工方案。

1)高位裂隙钻孔布置。根据前期3303工作面高位裂隙钻孔考察结果及3307工作面顶板岩层结构、岩层厚度、岩性及采高,确定试验工作面高位裂隙钻孔参数。

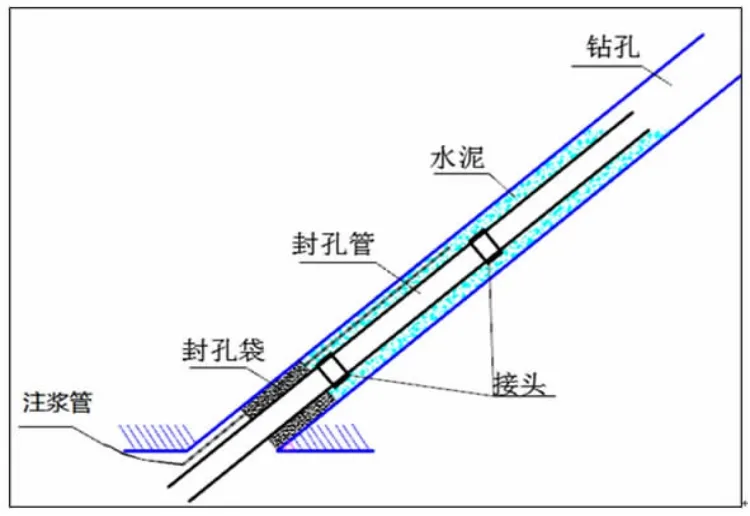

钻孔开口位置位于3307二回巷道顶板;每3个钻孔为1组,每组钻孔间距15 m,相邻2组高位钻孔压茬15 m,孔径为133 mm;封孔采用110 mm的P V C管,水泥注浆工艺进行封孔,封孔深度不得小于15 m。工作面累计施工高位裂隙钻孔数量120个,总进尺:7 080 m。钻孔布置如图3所示。

图3 3307工作面高位裂隙钻孔布置平面示意图

钻孔设计参数见表1。

表1 3307工作面高位裂隙钻孔设计参数

高位裂隙钻孔封孔如图4所示。

图4 3307工作面高位裂隙钻孔封堵示意图

2)高位裂隙钻孔施工参数。根据3307工作面顶板岩层的结构和岩层厚度,以及煤层厚度,确定钻孔终孔点落在3号煤层顶板上方30~40 m范围。每组3个钻孔分别内错工作面正帮10、15、20 m,钻孔偏向工作面切眼方向,控制推采方向30 m范围。

4 大直径高位裂隙钻孔抽采效果分析

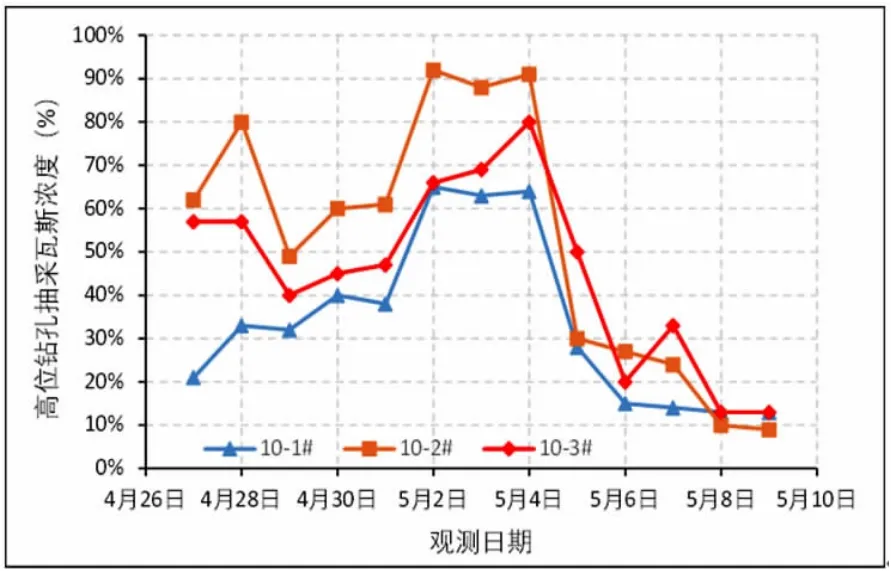

3307回采工作面前420 m采用回风顺槽普通高位裂隙钻孔抽采采空区瓦斯,工作面回采至420 m位置往后区域,从邻近巷道施工大直径高位裂隙钻孔,采用110 mm P V C抽采管路并入抽采系统,抽采负压14~20 k P a,单孔抽采浓度达到30%~90%,以第10组钻孔的抽采浓度变化情况为例,钻孔抽采浓度变化曲线如图5所示。

图5 3307工作面高位裂隙钻孔抽采浓度变化曲线

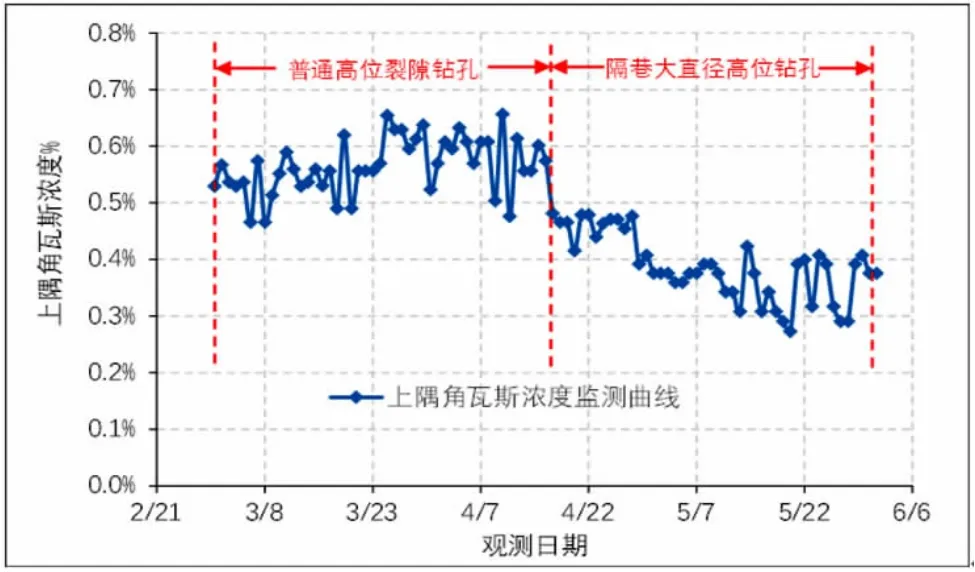

统计分析3307工作面回采期间(3—5月份)3个月上隅角瓦斯浓度,如图6可见。4月中旬开始工作面回采至隔巷大直径高位裂隙钻孔抽采采空区范围,工作面上隅角瓦斯呈下降趋势,瓦斯浓度从此前的0.45%~0.65%下降至0.25%~0.45%,平均下降0.20%左右,期间未出现瓦斯超限现象。

图6 3307工作面回采过程中上隅角瓦斯浓度变化曲线

采用在工作面相邻巷道施工大直径高位裂隙钻孔进行抽采后,单孔浓度达到30%~90%,单孔抽采流量0.7~1.0 m3/min,高位裂隙抽采系统浓度达到30%~40%,系统平均抽采流量20 m3/min,高位钻孔日瓦斯抽采量达到了8 640 m3,立井500 m3/min瓦斯抽采系统总浓度提高了0.8%~1.5%,每月瓦斯抽采量、利用量提高了20.5万m3,实现了开采抽采瓦斯、煤与瓦斯共采的瓦斯治理综合利用新模式。

将3307工作面隔巷大直径高位钻孔与3307一回施工小孔径高位裂隙钻孔进行效益分析对比分析。

在工作面前420 m范围施工普通高位裂隙钻孔,每组5个,孔径94 mm,组间距10 m,共累计施工钻孔42组,进尺10 166 m,钻孔施工费用共计77.26万元,工作面平均每推采1m,需要钻孔施工费用0.18万元;工作面后920 m范围施工隔巷大直径高位钻孔,共计施工高位钻孔数量120个,孔径133 mm,总钻孔进尺7 080 m,产生费用53.81万元。工作面平均每推采1 m,需施工费用0.11万元。综上所述采煤工作面采用大直径高位裂隙钻孔比普通高位裂隙钻孔,工作面每推采1 m可以减少钻孔施工费用700元,且钻孔施工及维护方面存在诸多优势。

5 结论

综放面隔巷大直径高位裂隙钻孔抽采技术,方便现场实施及后期钻孔维护,现场试验结果表明,高位裂隙钻孔单孔浓度达到30%~90%,单孔抽采流量0.7~1.0 m3/min,3307工作面上隅角瓦斯呈下降趋势,平均下降0.2%左右,杜绝上隅角瓦斯超限,保障矿井安全高效开采。

研究成果可在采用U型通风的煤矿中推广,通过对高裂隙钻孔的高效抽采,不仅给项目研究企业和成果应用煤矿企业产生极大的直接经济效益及安全效益,项目研究成果全面推广应用后,将创造更多的间接经济效益。