非对称冗余调速器切换阀故障分析与研究

2021-11-15陶文莉艾远高

陶文莉,郝 辉,马 波,艾远高

(三峡水力发电厂,湖北 宜昌 443133)

水电厂的安全稳定运行,与每个机电设备的良好性能有着重要关系。调速器作为水轮发电机组的重要控制系统,其安全稳定运行有着重要意义。切换阀是调速器液压系统的重要组成部分,其用于实现冗余调速器的液压油路切换,从液压回路上保证机组实现冗余控制器及手/自动方式之间的无扰切换。在调速器液压回路中,切换阀一般不做冗余配置,故对切换阀工作状况进行监视,及时发现切换阀故障,显得尤为重要。

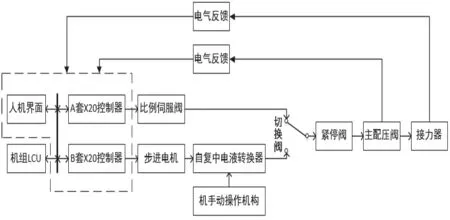

1 非对称冗余调速器结构

某电站机组调速器电气部分采用双套控制器,电液转换执行机构为比例阀+步进电机自复中机构相结合的双套独立电液转换通道,两个通道相互间完全独立,互为备用,采用切换阀实现液压回路之间的切换。其中,切换阀为单线圈驱动,弹簧自复位。如图1所示为某电站机组调速器结构图。

图1 调速器结构图

当切换阀线圈得电时,A套控制器控制比例伺服阀,由比例伺服阀直接作用于主配压阀,所对应的油路为A套油路;当切换阀线圈失电时,B套控制器控制步进电机或者机手动操作机构控制步进电机,均通过自复中电液转换器作用于主配压阀,所对应的油路为B套油路。

2 调速器切换阀故障分析

2.1 异常现象与原因确认

某机组调速器在模拟A套大故障试验时发现:在A套自动方式下,断开切换阀电源,调速器应该按照逻辑设计报出“A套大故障”,并切换至B套运行,但现场未按照预定逻辑切换至B套运行,且两套控制器没有任何故障报警信号。

出现异常情况后,查询切换阀控制电气回路设计为:切换阀线圈供电回路设计有单独的空气开关,A套切换阀控制命令串接在切换阀线圈供电回路中,切换阀本体带有一组反馈接点直接送至A套控制器。B套没有设计对切换阀的控制逻辑。

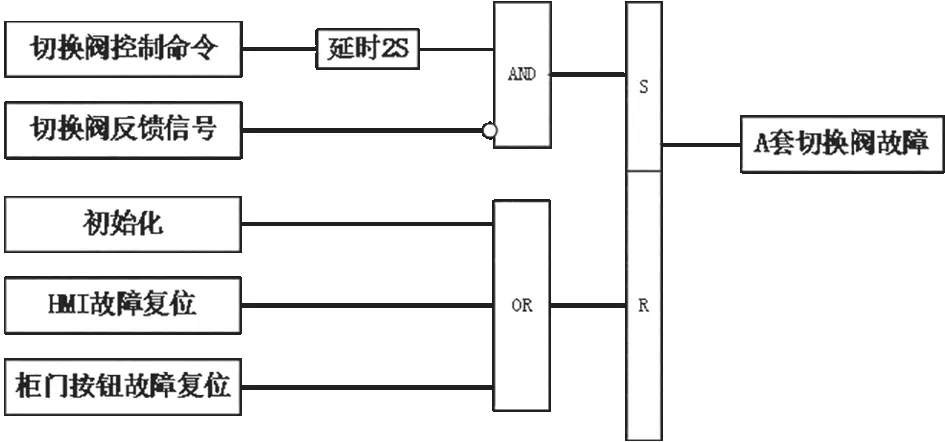

切换阀故障判断逻辑如图2所示:在A套主用时,控制器开出切换阀控制命令,若2 s以后仍未收到切换阀反馈信号,则报A套切换阀故障信号。B套未设计切换阀故障判断逻辑。

图2 A套调速器切换阀故障判断逻辑

检查A套调速器程序,发现切换阀反馈信号为1,即切换阀阀芯位置在A套油路。但此切换阀为单线圈电磁阀,切断其线圈供电后,阀体应该在弹簧作用下切换至B套油路。由此基本判断切换阀出现了卡阻故障。

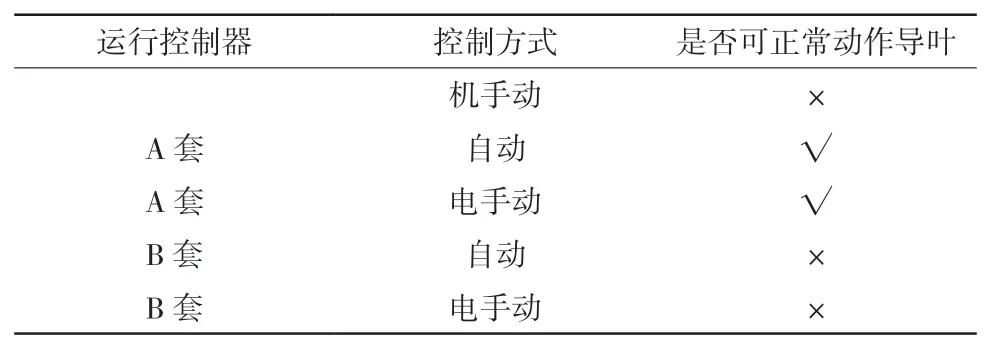

对A/B套调速器导叶控制情况进行了现场试验,导叶动作情况如表1所示。

表1 导叶动作情况表

由表1可以看出,A套控制器运行,即切换阀在A套油路时导叶可以正常动作,但是在B套和机手动控制,即切换阀在B套油路时导叶无法正常动作。由此可以判断,此时切换阀发卡且卡在A套油路侧。

通过上述分析和试验发现:切换阀发卡且卡在A套油路侧, A套油路一直保持畅通,无法切换至B套油路。此时,根据切换阀故障判断逻辑,在A套主用时,切换阀控制命令一直存在,切换阀反馈接点一直接通,A套没有故障信号,而B套控制器没有设计切换阀判断逻辑,也没有故障信号。所以当A套大故障,机组切至B套或机手动方式运行时,实际油路一直在A套油路侧,调速器实际无法控制导叶动作,具有较大的运行风险。

2.2 导叶动作模拟试验

针对切换阀卡在A套油路侧的情况,进行导叶动作模拟试验。改变比例阀电气中位设置,模拟机组并网状态下,A套自动运行时出现大故障,观察调速器切至B套运行后导叶的实际动作情况。

(1)比例阀电气中位设置合理。当切至B套主用运行后,导叶开度基本维持不变;手动切至机手动方式运行后,操作步进电机手轮,导叶开度依然基本维持不变。在此过程中,无任何故障报警信号报出。

图3 切换阀发卡导叶维持不动

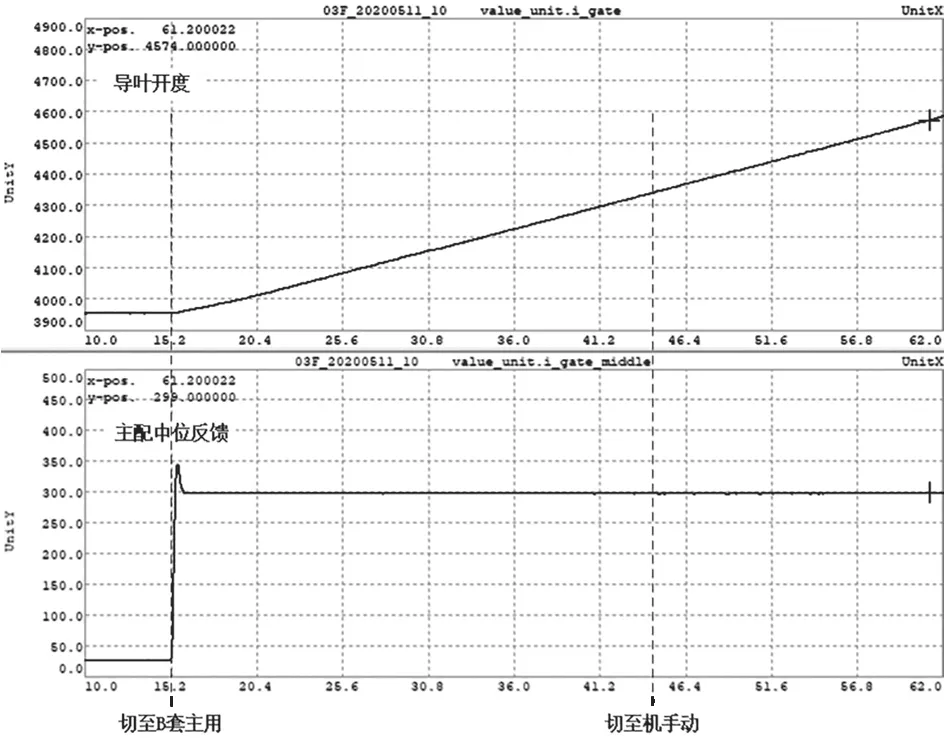

(2)比例阀电气中位设置偏开方向。在B套自动方式下, B套的导叶给定不变,但实际导叶开度一直在往开方向偏移,当偏移达到设定值时,调速器报“导叶液压故障”“B套大故障”,同时切至机手动方式运行。由图4可知,无论是B套自动方式还是机手动方式,导叶开度一直在往开方向偏移。

图4 切换阀发卡导叶偏开

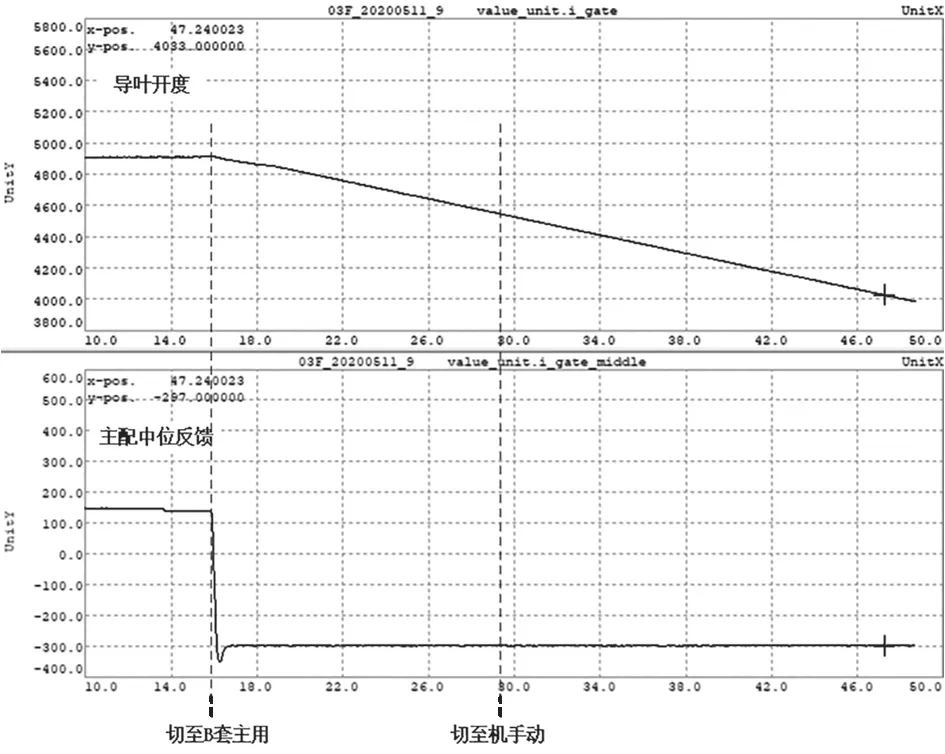

(3)比例阀中位设置偏关方向。在B套自动方式下, B套的导叶给定不变,但实际导叶开度一直在往关方向偏移,当偏移达到设定值时,调速器报“导叶液压故障”“B套大故障”,同时切至机手动方式运行。由图5可知,无论是B套自动方式还是机手动方式,导叶开度一直在往关方向偏移。

图5 切换阀发卡导叶偏关

2.3 小结

由以上导叶动作模拟试验结果可知,当切换阀发卡且卡在A套油路侧时,当比例阀中位设置合理,B套自动方式下,导叶可以保持稳定,机组平稳运行,但无法调整负荷;当比例阀中位设置偏开,B套自动方式或者机手动方式下,导叶持续偏开,机组有超负荷运行的风险;当比例阀中位设置偏关,B套自动方式或者机手动方式下,导叶持续偏关,机组有逆功率运行的风险。当切换阀发生发卡且卡在A套油路侧时,在B套主用或机手动方式运行,无法确保机组安全稳定运行,且不会有切换阀故障报警信号,存在较大的风险,当前切换阀故障判断逻辑不能满足机组安全稳定运行的需求。

3 改进措施

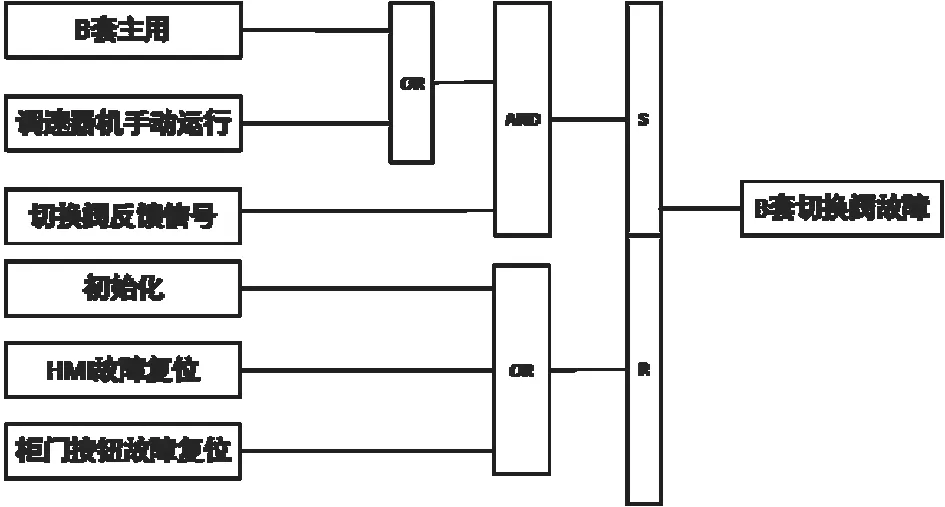

现有的调速器程序中只有A套控制器切换阀故障判断逻辑,可以增加B套控制器切换阀故障判断逻辑,进一步完善调速器故障判断机制。切换阀本身自带一组反馈接点,不经过中间继电器扩展,直接送至A套控制器的DI通道。检查控制器程序发现,B套控制器与A套控制器之间有以太网方式通信,在不影响A套切换阀故障判断的可靠性,且不改变原有切换阀反馈硬件回路的情况下,可以以通信方式将A套获取到的切换阀反馈信号送至B套控制器,用以B套切换阀故障判断。在B套控制器程序中,增加如图6所示切换阀故障判断逻辑,当调速器B套主用或机手动方式运行时,若B套控制器收到切换阀反馈信号为1,则B套控制器报切换阀故障信号。通过B套控制器报出切换阀故障信号,提示运行人员,此时切换阀卡在A套油路侧,不能在B套或机手动方式实现负荷调节,同时便于维护人员进行故障定位。

图6 增加B套切换阀故障判断逻辑图

其次,比例阀电气中位是一个相对稳定的值,应在机组检修期间无水试验阶段,通过导叶跟随试验,对比例阀中位设置情况进行检查,确认比例阀中位设置合理,确保机组在切换阀卡在A套油路侧时,即使A套发生大故障,机组也可以稳定在当前导叶开度运行。

程序修改后进行现场模拟试验:通过强制A套控制器的切换阀控制命令输出模拟切换阀发卡且卡在A套油路侧,机组在A套并网运行时,模拟A套大故障,调速器切至B套主用运行后,B套控制器报出 “切换阀故障”,并切至机手动运行,导叶开度维持在当前导叶开度。

4 结语

切换阀作为非对称冗余调速器液压回路切换的关键设备,其运行情况直接关系到机组的安全稳定可靠运行。文章通过分析切换阀故障后的导叶动作情况,完善了切换阀故障判断逻辑,消除了机组调速器运行过程中可能存在的安全隐患,进一步提升了机组调速器运行的安全稳定性。