湿法磷酸尾洗风机维修性改善研究

2021-11-14刘闯

刘闯

(云南云天化红磷化工有限公司,云南 开远 661600)

1 工况背景

1.1 尾洗风机使用工况及故障形式

云南云天化红磷化工有限公司130kt/a二水磷酸装置使用了2台9-31-12C型尾洗风机,对反应槽内的含氟气体进行抽吸,以降低槽内温度保护橡胶衬里。由于抽吸的是带液含氟气体,容易导致叶轮腐蚀失重,故尾洗风机的主要故障形式为失重导致的机座振动,在此情况下须更换叶轮,该工位风机叶轮的使用周期为3个月左右,该装置每年需更换叶轮8~9个,换下的叶轮重新涂刷钛纳米聚合物、校动平衡后备用。

1.2 尾洗风机叶轮的特点

由于尾洗风机抽吸介质为含氟气液,目前现有的任何金属材料在该介质环境中均会腐蚀,所以在尾洗风机叶轮表面衬有耐氟腐蚀和颗粒结晶物冲刷的钛纳米聚合物涂料;叶轮在安装时须保护好钛纳米聚合物,叶轮内孔与风机轴采用间隙配合,叶轮安装到风机轴上采用人工直接推入的方式,安装过程不得敲击叶轮的任何部位,吊装只允许使用柔软的吊带。

1.3 改善维修意义

由于尾洗风机承担着保护设备和环境的重要功能,必须与装置同时开停。尾洗风机无论是故障或是计划检修更换叶轮,用时过长都会导致装置运转率的下降;2018年9月~2019年1月,在尾洗风机更换叶轮时,5次叶轮更换有3次用时超过8h,成为制约装置按时开车的瓶颈,为有效缩短尾洗风机抢修或计划检修时间,根据叶轮更换各工序步骤做原因分析,提出维修性改善对策,以缩短尾洗风机叶轮的更换时间。

2 风机叶轮更换用时长的原因

通过对风机叶轮更换各工序进行分析,导致风机叶轮更换时间长、更换进度不受控主要有以下3方面的原因。

2.1 腐蚀叶轮拆卸时无法拔出

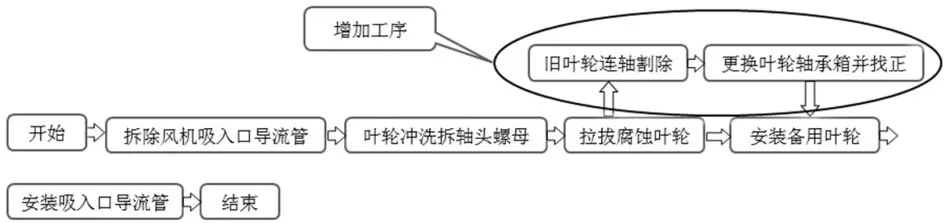

当叶轮无法从风机轴上拔出时,只能采取割断风机轴、叶轮与轴均更换的检修方式,增加的检修工序,如图1所示。

图1

增加的2个工序导致风机叶轮更换时间大幅延长。在风机叶轮使用时间较短能正常拔出时,风机轴与叶轮轮毂内孔配合面之间仍保留有安装时涂抹的润滑脂。风机叶轮不能正常拔出被割断的轴,用压力机将断轴从叶轮轮毂压出后,检查发现氟洗涤液通过键槽进入到孔与轴的配合面,孔轴表面均糊有颗粒结晶物并被腐蚀,分析认为含氟洗涤液进入、孔与轴胶着是叶轮难以拔出的主要原因,风机轴头和叶轮轮毂前端面已设计有密封拼帽,氟洗涤液进入的通道只能为风机叶轮定位轴肩与叶轮轮毂后端面键槽。

2.2 风机叶轮装入时难以对正

风机叶轮的轮廓外径为1200mm,重量为280kg,叶轮轮毂长度为170mm、内径为φ85.00+0.035 0.000,风机轴上安装叶轮位置轴径为φ85.00-0.120-0.174,φ85段轴长度为205mm,叶轮轮毂与风机轴配合间隙为0.12~0.208mm,风机蜗壳内孔与叶轮外轮廓的间隙仅为2~3mm。由于风机叶轮较重,安装时只能使用手拉葫芦配合,机壳叶轮安装孔与叶轮外缘的间隙太小,既保证叶轮外轮廓进入机壳又保证叶轮轮毂套入风机难以实现。

2.3 备用叶轮安装未能一次到位

由于叶轮表面刷有钛纳米聚合物,叶轮表面不能进行任何敲击,叶轮安装到风机轴上用人力推入时会出现不能一次到位的情况,又增加了叶轮拔出再次推入的时间,不能一次推入到位的原因多为推力不均产生偏斜卡阻或叶轮轮毂内孔有未砂磨干净的钛纳米聚合物阻挡,人力推入时推力不均产生偏斜卡阻是难以避免的。

3 维修性改善对策与实施

3.1 对策

通过对风机叶轮更换用时长的原因进行分析,形成维修性改善对策如表1。

表1

3.2 对策实施

(1)在风机定位轴肩与叶轮轮毂后端面位置加密封挡板。①变更风险识别与评估。在叶轮与风机轴配合段轴肩位置增加挡板、叶轮将向进风侧移动,存在刮擦吸入口风险。经测量叶轮轴向轮廓宽度为525mm,风机壳轴向净空630mm,挡板安装后轴向和周向间隙均大于20mm,挡板厚度小于18mm,轴向和轴向均不会引起刮擦。②在风机定位轴肩与叶轮轮毂后端面位置加密封挡板的实践与优化。密封挡板的材质选择上,技术人员提出了两种方案,一是采用6mm的Q235B碳钢挡板,二是使用8mm的四氟挡板,由于130kt/a二水磷酸装置使用的两台尾洗风机工况介质情况均相同,2019年2月,维修人员在2台尾洗风机的叶轮安装定位轴肩与叶轮轮毂后端面位置分别加装碳钢挡板和四氟挡板进行试验,挡板内径与风机轴直径相同,外径为100mm,确保遮盖键槽位置。2019年5月,拆除风机叶轮检查,发现在风机定位轴肩位置加装碳钢挡板的轴仍然发生了锈蚀,碳钢挡板无变形;另一台在风机定位轴肩位置加装的四氟挡板翻边变形,密封性亦不能保证。基于试验效果,技术人员提出利用碳钢挡板的强度优势,结合橡胶板的柔软特性,在厚度为6mm的碳钢挡板一侧,粘贴厚度为3mm的耐酸橡胶板安装到风机定位轴肩与叶轮轮毂后端面位置进行试用。风机运行3个月后,2019年8月,维修人员拆卸计划检修时更换风机叶轮,叶轮能正常拔出,仍可见到风机轴与叶轮轮毂之间的润滑脂,风机轴和叶轮轮毂内孔无腐蚀,密封挡板无变形,挡板强度及密封效果良好。

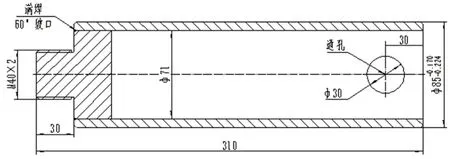

(2)导向延长轴,加工专用工具(如图2所示)。

图2

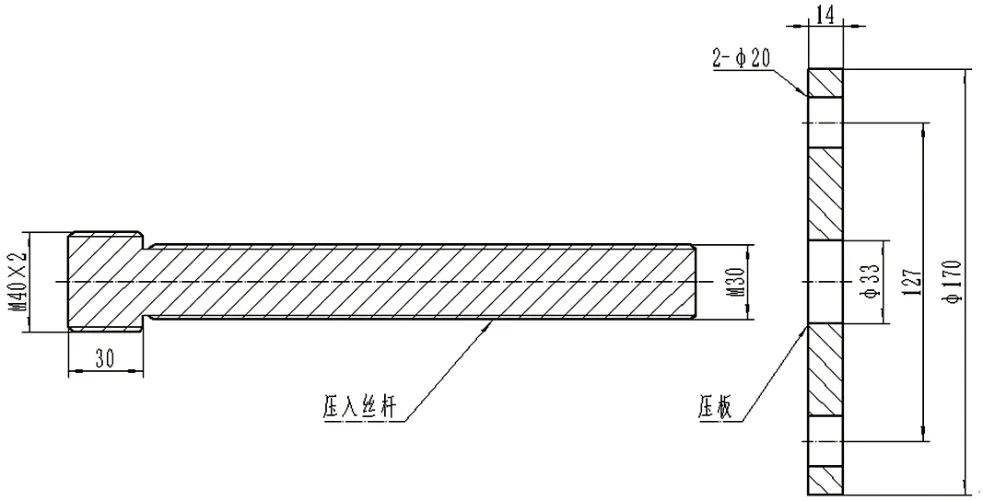

(3)未能一次推入到位,制作辅助压入专用工具(如图3所示)。该推入工具后来还可用于叶轮的拉拔,利用叶轮上原有拉拔孔,螺母在压板装入前旋入,反向推动压板即可实现拉拔。

图3

4 改善效果

(1)采取上述改善维修对策后,叶轮难以拆除割断风机轴,更换轴承箱及叶轮的情况已得到避免,降低了风机轴承箱的修备费用。

(2)2套专用工具投用后,装置再进行计划检修或抢修,风机叶轮更换均可在6h内完成,不会影响到装置开车,保证和提高了装置的运转率,为产量目标任务的完成争取了更多主动。