水力旋流器在氧化铝分解分级中的应用及优化

2021-11-13赵国柱

赵国柱

摘 要 在现实生活中,相关工作人员开展分解分级工作时,可以根据水力旋流器的机制,开展铝酸钠溶液粒度分级工作,与此同时,可以结合晶种分解的实际情况以及产品的具体需求,进一步优化水力旋流器,从而可以实现将其工作效率稳定在合适的范围内的目标,同时还可以保证分解槽内氢氧化铝与成品粒度含量能够具备8%以上的差值。除此之外,还需要控制分解槽内氢氧化铝粒度的细化程度达到相关标准,同时控制成品底流粒度也在合理的范围内。

关键词 水力旋流器 分级效率 底流粒度

中图分类号:TF11 文献标识码:A 文章编号:1007-0745(2021)10-0031-02

1 氧化铝分解分级工作概况

相关研究表明,分解分级工作会对氧化铝的实际生产工作产生巨大的影响。与此同时,分解工作的温度、时间等工作条件也会在一定程度上对分解效果以及氢氧化铝粒度产生影响。[1]不仅如此,分级设备与产品氢氧化铝粒度有着密切联系。因此,在实际工作中,必須要保证分解分级工作的质量,严格控制工艺条件,保障氧化铝的质量与产量能够符合实际标准,同时在一定程度上保障氢氧化铝粒度符合实际需求。

事实上,对于分解分级工作而言,衡量其质量的一项重要指标就是分解精液产出率以及产品氢氧化铝的实际力度。要想生产合适的砂状氧化铝,保障铝电解工作顺利开展,相关工作人员务必要严格控制好产品氢氧化铝的粒度符合实际使用需求,否则不仅会对其它工作的开展造成一定影响,还会造成一定经济损失。值得一提的是,在分解分级工作中必不可少的一项机械设备就是分级机,其可以在一定程度上保证产品氢氧化铝粒度质量达到相关标准,在分级工作中起到关键性作用。

2 水力旋流器运行现状

虽然水力旋流器在分解分级工作中已应用数年,但是早在2016年,在实际运行过程中就会出现各种各样的问题,导致分解槽内物料粒度质量严重不达标等问题频发。不仅如此,分解槽内氢氧化铝的粒度含量经常无法有效控制,同时不再具备稳定的周期性变化规律,产品氢氧化铝粒度在很长时间内都处在40%左右,产品氢氧化铝力度质量严重不达标。

3 水力旋流器分级效率的主要影响因素

事实上,影响水力旋流器分级效率的因素有很多,例如:进料物料的性质、运行条件、自身结构等。值得注意的是,要想在实际工作过程中保证水力旋流器的分级效率,相关工作人员需要结合实际情况,对相应的参数进行及时调整。一般情况下,可以在进料密度、压力、固含等方面入手。值得一提的是,虽然调整参数的因素都具备相应的计算方式和理论知识,但是在实际应用过程中,多数使用在磨矿分级工作中,对分解分级工作并不具备过多的研究,这也导致在实际生产过程中缺乏准确合理的数据充当参考依据,无疑在一定程度上提高了各种安全问题的发生频率。然而,针对这些问题,相关工作人员可以结合企业的实际情况,深入研究水力旋流器的进料压力、进料密度等情况,从而可以达到有效提高效率的目标。一般情况下,影响因素研究工作有相应的基准以及计算基准,相关工作人员需要结合具体的计算公式等展开具体操作,从而可以在一定程度上保证准确性。

3.1 进料压力对分级效率的影响

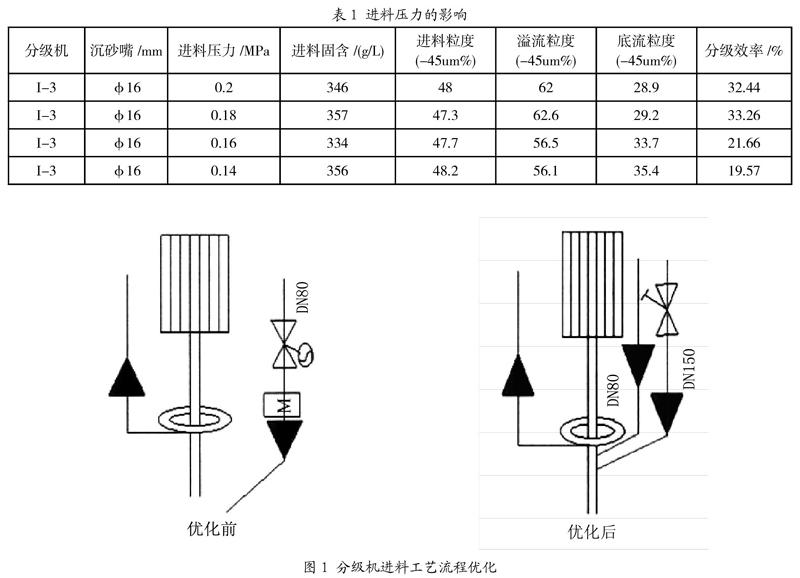

在实际工作过程中,当进料粒度、固含相同时,在同样的设备结构下,水力旋流器的进料压力和分级效率存在一定差异,具体情况详见表1。

不难发现,当其他参数不变且相同时,压力越低,底流力度越细,细粒子越来越多,这在一定程度上说明分级压力的增加可以有效提高水利旋流器底流力度。但是,如果进料压力过高,会造成分级时间大幅缩短的问题,在一定程度上会降低分级效率,例如:分级压力在0.2 MPa时,分级效率不及0.18 MPa好。如果工作人员要想通过提高分级压力来保证分级效率,这一做法并不可取,不仅实际效果不明显,还会在一定程度上增大能源消耗。事实上,要想在实际生产过程中有效避免缩减机械设备使用寿命的问题,需要保证进料压力处于较低的范围内,在0.14-0.16 MPa即可,这样还可以在一定程度上保证实际产量与质量。

3.2 进料固含对分级效率的影响

同进料压力对分级效率的影响相同的是当进料压力、进料粒度相同时,在同样设备结构条件下,水力旋流器的进料固含越高,分级效率越低,溢流粒度也会越来越粗,而底流粒度变细。不仅如此,当进料固含越来越低时,物料的粘度也会随之下降,水流器的底流力度变粗,分级效率也越高。然而,进料固含不可太低,否则物料数量将会下降,底流粒度会逐渐变细,在一定程度上分级效率还会大幅下降。除此之外,当进料固含过低时,母液稀释量需求增加,过滤机的负荷有所提高,不利于保证分级底流的产量。只有保证进料固含在400—500 g/L范围内,才可以达到较合适的目标。

4 水力旋流器的运行优化

4.1 优化生产工艺

虽然在实际工作过程中,企业会使用相应的机械设备对母液进行相应的稀释,但是在实际运行过程中,仍然存在相应的问题。具体来说:相关工作人员对分级机进料固含调整工作的控制力度较差,导致母液无法进行添加。不仅如此,当固含提高时,分级机母液达不到实际调配需求,以至于实际工作会受到阻碍。要想有效解决这些问题,相关工作人员需要结合生产具体情况,对母液进行相应的稀释优化,将稀释母液与进料充分融合,从而可以达到有效降低进料固含的目的。除此之外,可以增加稀释母液管,这样当固含过高时可以加大对其控制,保证各项指标在规定范围内(图1为分级机进料工艺流程优化)。

4.2 增加底流产量

在粒度细化工作环节,要想保证分级质量,需要提高分级机的运行压力,同时还要缩短沉沙嘴的直径,但这会使底流产量达不到相应需求。要想保证底流供应量,可以加大使用分级机的力度,从而可为实际工作提供保障。事实上,在实际工作过程中,减小成品分级进料固含,缩减沉砂嘴的直径会导致成品底流产量无法满足实际需求。[2]因此,要想解决这一问题,在实际工作过程中,需要对分级机出料方法进行进一步优化,使分解槽都增加一台成品分级机,这样可以保证分级压力的稳定性能,同时在开展粒度细化工作时,还可以保证整个系统的稳定性。

5 结语

在开展分解分级工作时,相关工作人员需要结合理论知识,深入研究水力旋流器的进料压力、固含等条件,从而可以结合实际需求,选择粒度细化工作最适合的运行条件,从而可以有效保证实际分级效率,满足分解槽内氢氧化铝粒度与成品粒度含量的差值在规定范围内,实现细化氢氧化铝粒度的目标。

参考文献:

[1] 云南文山铝业有限公司.分解蒸发焙烧成品分册[M].北京:冶金工业出版社,2014.

[2] 侯光辉.影响铝电解槽电流效率的主要因素分析[J].轻金属,2015(02):21-24.