微合金化对TiB2颗粒增强铝基复合材料微观组织和力学性能影响的研究进展

2021-11-13薛彦庆王新亮郝启堂

薛彦庆,李 博,王新亮,张 晗,郝启堂

(西北工业大学 凝固技术国家重点实验室,西安 710072)

为了满足绿色节能、环保减排、可持续发展等需求,20世纪50年代以来,轻量化和结构功能一体化成为铝合金新的发展方向。日益严苛的服役环境和复杂的设计需求对材料提出了更高的性能要求,引入坚硬、稳定兼具功能特性的异质增强体形成铝基复合材料是实现轻量化和结构功能一体化的有效途径[1-3]。铝基复合材料(aluminum matrix composites,AMCs)以其低密度、高比强度/刚度、优良的抗腐蚀性、稳定的热力学等优点而得到科研和工业生产的青睐,已在航空航天、交通运输、能源环境、电子封装等领域得到越来越广泛的应用[4-7]。在TiB2颗粒增强铝基复合材料中,为了充分发挥TiB2颗粒增强效应,需要解决TiB2均匀分散的问题。因强烈的分子间作用力(van der Waals force),TiB2会紧密缠结团聚在一起,形成珊瑚状结构,难以均匀离散分布[8-12]。因此,TiB2颗粒增强铝基复合材料的研究集中于开发先进制备工艺以解决TiB2分散难题。电磁搅拌、超声振动等物理工艺都取得了一定的成效,但同时会对TiB2颗粒与基体界面结合产生负面影响,能耗较大难以用于大规模工业化运用。此外,文献[13-21]研究报道,TiB2颗粒增强铝基复合材料的抗拉强度、杨氏模量、伸长率等力学性能差异较大。TiB2颗粒增强铝基复合材料的力学性能既取决于TiB2分散状态,又与TiB2/α-Al界面结构及时效析出相晶界密切相关,使得TiB2增强效果和α-Al基体塑性变形能力难以同步提高,导致TiB2颗粒增强铝基复合材料力学性能波动大,表现出“强度/模量-塑/韧性倒置”关系。为了充分发挥TiB2复合强化效应,改善“强塑性倒置”关系,人们亟待探索TiB2颗粒增强铝基复合材料制备和性能调控的新工艺与新原理。

将微量合金元素引入复合材料中,通过改善热失配、界面应力集中、成分偏析,抑制缩孔、缩松、热裂等问题,进一步提升比强度、比模量等力学性能,是改善复合材料综合力学性能较为高效的方法,而如何选择合金元素、控制含量以及结合多级/分级热处理工艺实现更为有效的协同作用,是研发高性能铝基复合材料所面对的瓶颈与挑战。近年来,国内外在该领域进行了大量探索,取得了一系列重要进展。本文归纳了近年来微量添加合金元素在TiB2颗粒增强铝基复合材料的应用与发展,针对TiB2/Al基体界面结构、强度-韧性力学性能,阐明并总结其作用机制与设计思路,为实际工业应用中的TiB2颗粒增强铝基复合材料设计和研发,提供坚实的理论支持和重要的参考。

1 微量合金元素在铝基复合材料中的存在形式与作用机制

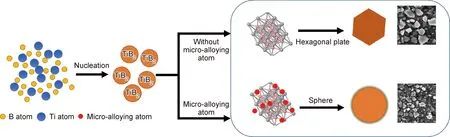

1.1 微量合金元素对TiB2颗粒形貌的影响

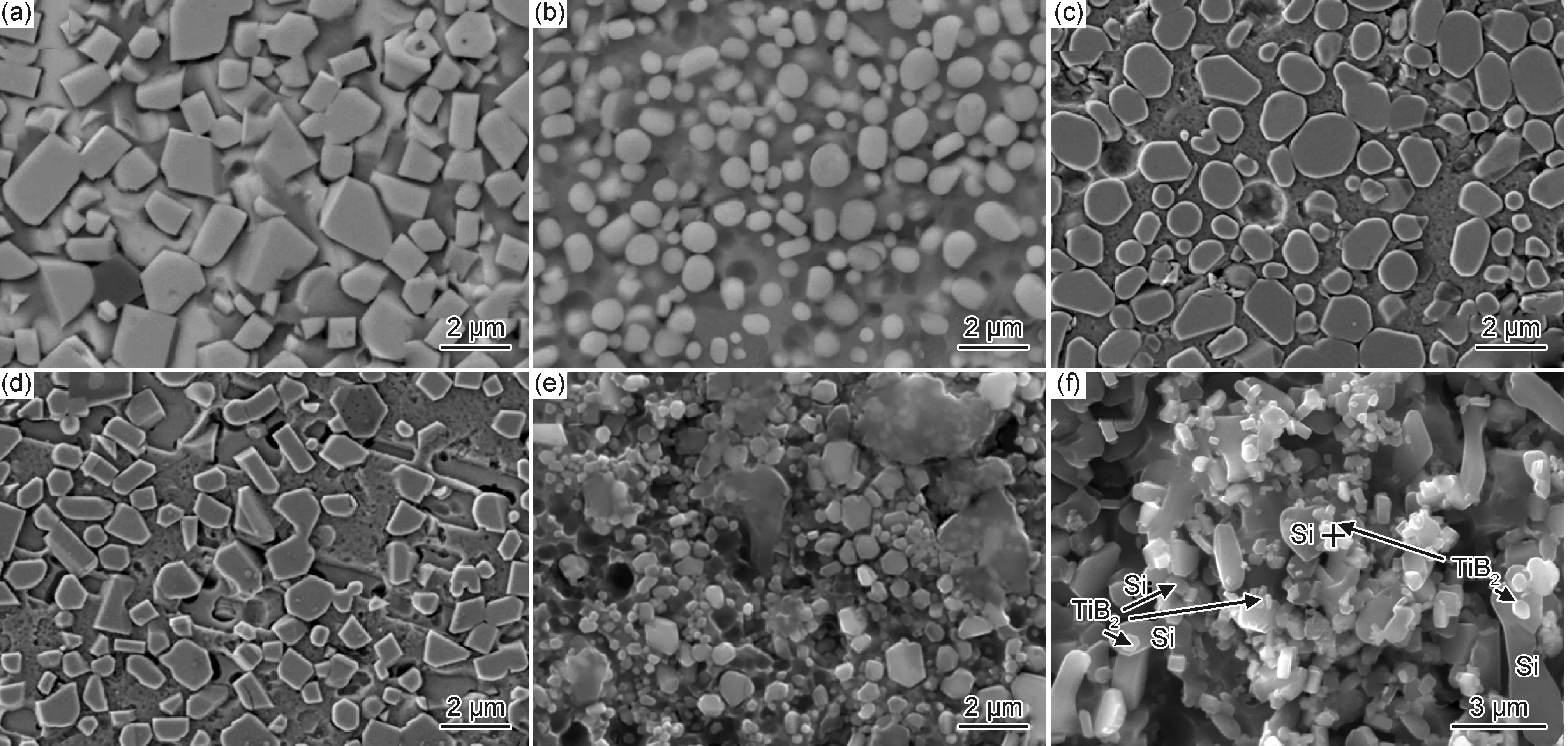

TiB2颗粒的形貌尺寸、分布状态是进一步提升TiB2颗粒增强铝基复合材料力学性能的重要因素,团聚态的颗粒会在微区产生应力集中,容易成为裂纹源,从而大幅度降低材料韧性。从目前工作中发现,材料制备中加入适量具有相对表面活性的Mg,Ag,Cu,Zn等合金元素以及Sc,Zr,Ce,Y等稀土元素(RE)能够调控增强体颗粒形态、分布和尺寸[22-25]。图1给出了几种典型微合金化元素对TiB2颗粒影响的扫描电镜(SEM)图片[24,26-27]。

图1 微合金化作用机制下TiB2颗粒的扫描电镜图(a)没有外加元素[26];(b)添加Sc[26];(c)添加La[26];(d)添加Y[26];(e)添加Mg[27];(f)添加Ce[24]Fig.1 SEM images of TiB2 particles on the microalloying circumstances(a)no element addition[26];(b)Sc addition[26];(c)La addition[26];(d)Y addition[26];(e)Mg addition[27];(f)Ce addition[24]

此外,Huang等[33]研究了Sc的加入时机对TiB2颗粒的影响,他们分别在熔盐反应前后加入0.2%的Sc,经过15 min和60 min的保温,观察TiB2颗粒形貌和晶界处团聚。研究发现,在所有反应体系中,TiB2颗粒都沿α-Al晶界聚集,而且Sc的加入皆会导致TiB2颗粒的粗化。反应之前加入Sc,会促进TiB2{0001}晶面的生长,而在熔盐反应完成后加入Sc,则会导致TiB2沿[0001]方向生长。

图2 TiB2晶体的形态演变过程示意图[26]Fig.2 Schematic illustration of morphology evolution process of TiB2[26]

尽管研究方法和实验过程不同,但添加合适的微合金化元素会对TiB2颗粒形貌产生一定影响,尖角和棱退化被倒角面代替。区别在于,不同微合金化元素在TiB2不同晶面的吸附能力存在差异,导致TiB2颗粒不同晶面的生长速度不同,最终影响颗粒的形貌。Sc的加入相比其他元素,改性效果比较突出,但存在含量过高导致的TiB2颗粒团聚加剧的不利影响。此外,Si,Zr的添加还会在TiB2/Al-Si复合材料中引起“中毒”影响[5,18]。因为制备过程的差异,即便是加入相同元素和相当含量,微量合金元素对TiB2颗粒形貌的影响也会明显不同。后期的工作重点应当致力于通过大量的实验研究和分析测试,辅之以第一性原理、机器学习等模拟计算手段,在微合金化元素的单独/联合添加以及含量方面开展大量工作,以期获得分布更为均匀、颗粒离散度适宜的TiB2颗粒。

1.2 微量合金元素对微观组织的影响

微量合金化元素的添加对复合材料微观组织的影响主要体现在3个方面:(1)改善TiB2颗粒在基体中的团聚状态;(2)细化基体α-Al晶粒;(3)通过合金化元素和空位、溶质原子的交互作用机制,改变时效增强相的析出序列。

TiB2颗粒增强铝基复合材料的缺点之一是颗粒易团聚,密集分布的颗粒团聚体会严重降低材料的力学性能和服役寿命。提高颗粒分布均匀性已经成为目前研究复合材料的一大挑战,研究认为,凝固过程是影响复合材料性能的重要环节,TiB2颗粒对凝固过程的影响主要反映在形核和晶体生长两方面,决定着颗粒在基体中的分布状态。在颗粒增强铝基复合材料凝固过程中,颗粒与凝固界面的交互作用一般存在两种状态:(1)颗粒与凝固界面接触时,被前进的液/固界面捕获,进入晶粒内部;(2)颗粒被液/固界面推移,偏析于晶界或枝晶间。复合材料凝固过程中存在颗粒被界面捕获的临界速度Vcr,当凝固速度V大于临界速度Vcr时,颗粒被捕获而均匀分布在基体中,否则,颗粒将被推移至晶界或枝晶间。因此,以材料参数和工艺变量作为函数描述颗粒被凝固界面捕获的临界速度,控制颗粒在基体中的分布引起许多研究者的关注。

崔春翔等[38-39]在研究原位自生纳米TiN,AlN颗粒增强Al基复合材料的凝固过程中,得出临界凝固速度Vcr为:

(1)

式中:ds为半径为rp的颗粒与液/固界面的距离;r0为有效接触半径;h为颗粒与液/固界面接触深度;σ为颗粒的表面自由能;η为黏滞系数;Δσ0为颗粒被液/固界面捕获时引起的界面能差;g为重力加速度;Δρ=ρp-ρL,为颗粒与铝熔体间的密度差。根据式(1),认为颗粒半径愈小,愈容易被液/固界面吞噬。

Xue等[24,37]在原位合成TiB2/Al复合材料时添加CeO2,改善了颗粒在基体中的分布状态。Ce元素的加入减小TiB2颗粒尺寸,降低临界凝固速度Vcr。实验结果证实,与未添加CeO2复合材料对比,颗粒聚集团的尺寸明显降低,晶界偏析现象也有显著改善。

鉴于预测临界速度的重要性,很多学者也致力于研究该计算模型,其中比较有代表性的是考虑表面能和力的交互作用的D. Shangguan模型[40],如式(2)所示。

(2)

式中:a0为原子间距离;α为热传导系数;R为颗粒半径;n为介于2~7之间的常数。

此外,Stefanescu模型[41]综合分析了增强颗粒的尺寸和形状、传热行为、液固界面形状、温度场梯度等因素。

(3)

式中Kp和KL分别为颗粒和基体相的热导率。

根据以上模型的分析结果,发现颗粒的尺寸和形状均会影响其在基体的分布。但颗粒尺寸大小与平衡态下基体的分布存有较大争议,如Stefanescu模型认为颗粒尺寸越大,越容易被吞噬,而崔春翔模型则认为尺寸越小,越容易被吞噬。

在实验研究方面,Zou等[25]发现,0.04%La的添加使得TiB2颗粒的平均尺寸为425 nm,降低了68%,而且TiB2颗粒的分布也更加均匀,他们把此归因于La作为表面活性剂降低了熔体的表面张力。Wang等[36]研究发现,0.03%Sr加入对原位TiB2增强A356复合材料组织产生了较大影响,不仅明显细化了α-Al晶粒,减小了TiB2颗粒尺寸,而且使得共晶Si的径厚比发生了明显改善。Zhou等[42]通过添加Y2O3研究了Y元素对TiB2/AlMg14微观组织和力学性能的影响。结果表明,Y2O3含量的增加使TiB2颗粒分布逐渐变得分散、均匀,面积较大的TiB2颗粒团聚体逐步减少,密集的TiB2颗粒团聚体转变为增强相颗粒逐步分散的分布形态,同时α-Al,AlMg14的晶粒进一步细化。

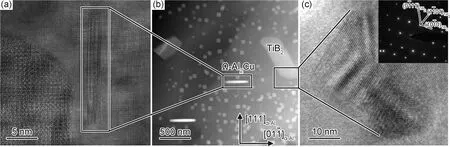

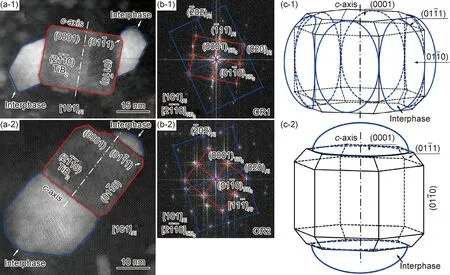

合金化元素热处理过程中大量存在的空位、溶质原子的交互作用机制,也会明显改变时效增强相的析出序列。郝启堂等[43-47]通过实验观察和理论研究发现,Mg和Ag单独或者联合添加对TiB2/Al-4.5Cu复合材料微观组织和力学性能会产生重大影响,如图3所示[47]。加入3%的Mg,经过多级热处理后,TiB2颗粒的团聚现象明显改善,反应生成的TiB2颗粒平均尺寸约为130 nm,基体内伴随有大量弥散分布的纳米级颗粒,且α-Al的晶粒尺寸也明显降低;力学测试结果表明,多级热处理后,复合材料的硬度和抗拉强度随着Mg含量的增加而提高,但过量的Mg(≥4%)会造成TiB2颗粒细化效果的下降。Mg的加入能够降低TiB2/α-Al界面能,减少脆性相Al3Ti,Al2B的生成,通过反应生成的MgAl2O4使界面结构转变为TiB2/MgAl2O4/α-Al,从而有效抑制TiB2的团聚,改善TiB2颗粒与Al液界面的润湿性,提高形核率,进一步细化α-Al晶粒尺寸,并且Mg和Ag的适量添加会抑制θ-Al2Cu和S-Al2CuMg相,生成大量热稳定σ-Al5Cu6Mg2和Ω-Al2Cu相。

图3 Mg-Ag微合金化TiB2/Al-4.5Cu复合材料中σ-Al5Cu6Mg2,Ω-Al2Cu相的HAADF(a),TEM(b)和HRTEM图(c)[47]Fig.3 HAADF image(a),TEM image(b) and HRTEM image(c) of σ-Al5Cu6Mg2,Ω-Al2Cu phase in the Mg-Ag micro-alloying TiB2/Al-4.5Cu composites[47]

Zhang等[48]研究发现,添加Y的6%TiB2/Al-5Cu复合材料中,分布均匀的θ-Al2Cu,η1-Al8Cu4Y和TiB2对裂纹扩展起阻碍作用。随着Y含量的增加,晶界搭桥明显增多,增强相TiB2颗粒团聚体逐渐减少,颗粒分布更加均匀。热裂萌生应力随着Y含量的增加逐渐增大,Y含量为1%时,对应的热裂萌生应力达到288 N,添加Y显著改善了复合材料的热裂倾向性。通过研究可知,晶粒度和凝固温度区间的减小,以及分布均匀的微观组织都有助于复合材料热裂倾向性的改善。

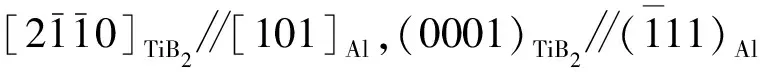

图4 TiB2/Al界面OR1(1)和OR2(2)取向(Zn1.5Cu0.5)Mg相的STEM-HAADF图(a),对应的FFT花样(b)及示意图(c)[49]Fig.4 STEM-HAADF images(a),corresponding FFT patterns(b) and schematic drawings(c) showing the (Zn1.5Cu0.5)Mg interphase formed at the TiB2/Al interface exhibiting the OR1(1) and OR2(2)[49]

Deng等[50]通过第一性原理研究分析了Mg和Si元素在TiB2/Al界面的偏析行为。偏析能计算结果表明,Mg和Si元素不倾向于偏析在Ti原子终止面,而倾向于偏析在B原子终止面。TiB2/Al界面黏附力计算结果显示,当Mg和Si元素偏析于TiB2/Al界面时,黏附力变小,抑制TiB2的形成,因此复合材料中,除了添加合金元素外,B元素的含量对于TiB2/Al界面结构有着显著影响。

毫无疑问,微合金化元素的添加,不仅会进一步细化基体α-Al晶粒,改变径厚比,而且会生成除了原有沉淀相之外的新的增强相,如Sc的加入会生成Al3Sc,Zr的加入会生成Al3Zr,Mg的添加会在TiB2/Al-4.5Cu复合材料中生成大量σ-Al5Cu6Mg2相和Ω-Al2Cu相。区别在于改性效果的差异,根据文献[43,47]的研究结果,Al3Sc,Al5Cu6Mg2,Ω-Al2Cu等新的增强相还会在高温服役性能方面提供优异的增强效果。后期工作重点将是研究新的增强相与基体、原有强化相的界面耦合或者互斥作用,在秉持“素化”理念的前提下,获得适宜工况服役条件的微合金化改性复合材料。

1.3 微量合金元素对复合材料力学性能的影响

尽管铝基复合材料中TiB2颗粒分布均匀性及颗粒形貌可控性目前都无法完全解决,但相比于基体合金,复合材料的各项性能都有明显优势。TiB2颗粒对基体的增强作用一般体现在:当材料受到破坏产生裂纹,裂纹扩展到不可变形的硬质颗粒处受到阻挡,使得扩展的路径改变,如裂纹分叉、偏转、桥接、弯曲和钉扎等,从而耗散能量达到增强、增韧的效果。在Al基复合材料中,大部分TiB2颗粒被推移到晶界处以团聚体的形式存在,但晶内弥散分布着被吞噬的纳米级颗粒,在材料变形过程中,位错会在小颗粒处塞积,对材料起到强化作用。颗粒增强铝基复合材料中屈服强度(yield strength, YS)的增加可归因于:(1)晶粒细化强化(σH-P)(式(4));(2)载荷传递强化(σLoad)(式(5));(3)热膨胀系数失配强化(σCTE)(式(6));(4)位错引起的Orowan强化(σOrowan)(式(7))。由上述原因引起的YS最终理论改进可以通过式(8)进行预测[51]。

根据Hall-Petch方程,由晶粒细化引起的材料屈服强度的增加为:

ΔσH-P=σ0+kyd-1/2

(4)

式中:ky为与材料性能相关的常数,又称Hall-Petch斜率;d为Al的平均晶粒直径。微量合金化元素添加后,能够进一步细化基体晶粒,进而增加细晶强化作用。

TiB2/Al-4.5Cu复合材料受力变形过程中,载荷由硬度较低的α-Al通过Al/TiB2的界面传递到硬度较高的TiB2,使得α-Al和TiB2颗粒共同承担载荷,这种现象被称为载荷传递效应。载荷传递效应对复合材料屈服强度的作用(ΔσLoad)见式(5)[52]。

ΔσLoad=0.5fσym

(5)

式中:f为颗粒的体积分数;σym为基体合金的屈服强度。在载荷传递强化中,α-Al和TiB2的界面结合程度对载荷的传递具有重要影响。良好的界面结合可以使载荷由金属基体传递到颗粒上,而较差的界面结合(比如在界面上出现微孔、脆性的界面反应产物等)不仅无法有效传递载荷,而且容易在界面处萌生裂纹,导致材料力学性能的下降。合金化元素的添加能够增强α-Al和TiB2的界面结合强度,有助于载荷从金属基体传递到颗粒增强体上,从而提高材料的强度。

TiB2颗粒与基体之间的热膨胀系数失配可导致复合材料的强化,其主要影响机理是基体中位错密度的大幅增殖,使得复合材料的塑性变形更加困难,从而产生CTE强化[24]。

(6)

式中:Gm为剪切模量,Gm=0.5Em(1+ν)-1,其中,Em和ν分别为基体的杨氏模量和泊松比;b为基体的伯格斯矢量;Tmelt-Troom为基体熔点和室温的差值;αm-αp为基体和增强颗粒热膨胀系数的差异;dp和Vp分别为增强颗粒平均直径和体积分数。

塑性变形过程中,位错运动到硬度较高的TiB2时无法切过颗粒,在室温条件下通过Orowan机制绕过颗粒。球形增强体颗粒的Orowan强化对材料屈服强度的作用为[53]:

(7)

通常,微米颗粒的Orowan强化效果有限,当颗粒尺寸达到纳米尺度时,Orowan强化引起的强度提高更加显著。合金化元素添加后,进一步细化增强颗粒直径,使得纳米颗粒的Orowan强化成为纳米颗粒增强金属基复合材料的主要强化机制之一。

(8)

遗憾的是,尽管关于微合金化TiB2颗粒增强铝基复合材料开展的研究工作较多,但是强化机理仍然局限于以上四种机制的探讨。其原因主要是,微合金化元素的加入,主要作用是生成新的强化相,同时伴随着基体晶粒细化,TiB2颗粒形貌调控,TiB2/Al界面结构改变引起的塑性变形过程中的位错增殖、扩展和宏观断裂现象。如Xue等[24,37]引入Ce元素后,分别计算了细晶强化、Orowan强化、热膨胀系数失配强化对整体屈服强度提升的作用。Li等[54]借助上述四种公式对Zr元素添加对TiB2/Al-Zn-Mg-Cu复合材料的强化机制进行了理论计算,发现与实验结果匹配较好。未来的工作有赖于进一步细分微合金化元素加入后,铝基复合材料力学性能进一步提高的独特效应,总体强化效果的提升不是四种机制的线性叠加,而应考虑在引入权重或分配系数、TiB2/Al界面强度等方面开展深入研究。

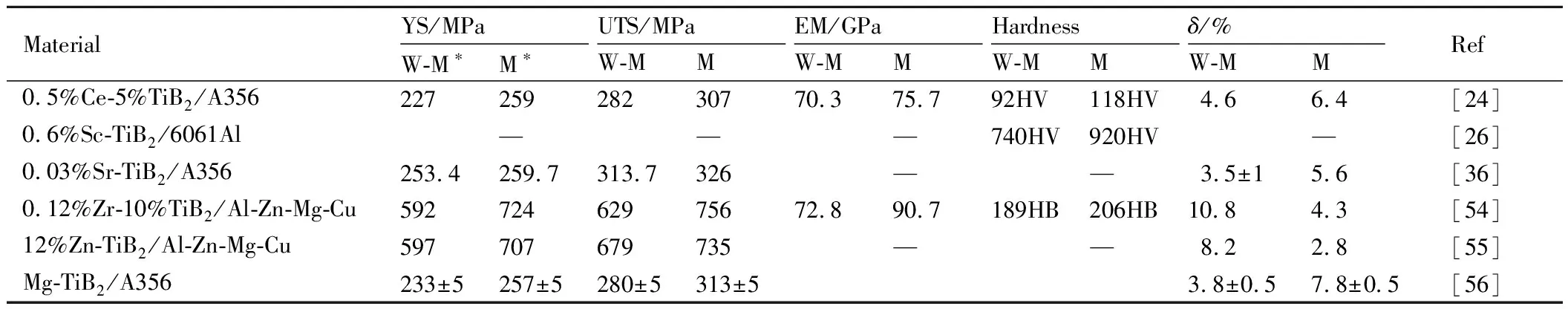

表1总结了微合金化对TiB2颗粒增强铝基复合材料屈服强度、抗拉强度(ultimate tensile strength, UTS)、弹性模量(elastic modulus, EM)、维氏硬度(Vickers microhardness)、伸长率(δ)的影响。发现根据上述模型计算的理论YS和实验YS之间获得了很好的一致性,表明上述强化模型可用于预测复合材料屈服强度的增加。在四种强化机制中,CTE强化是YS增加的主要原因。研究还发现,复合材料YS的增强是由TiB2粒子在基体中的分散决定的,可以用弥散系数来描述,改善TiB2粒子的分散性可以显著提高复合材料的强度,但相关工作有待进一步开展。

表1 微合金化对TiB2颗粒增强铝基复合材料力学性能的影响Table 1 Micro-alloying influence on the mechanical properties of TiB2 particle reinforced aluminum matrix composites

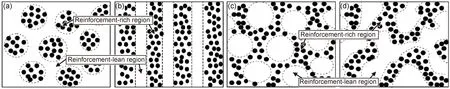

受制于TiB2/Al界面错配度的非共格特点,以及大量团聚于α-Al晶界处的微米级颗粒团簇,同步提高颗粒增强铝基复合材料是传统铸造领域长期面临的重大挑战。为了解决该问题,科研工作者提出了变速度高能球磨(shift-speed ball-milling,SSBM)、热压(hot-pressing,HP)、搅拌摩擦焊(friction stir processing,FSP)、冷轧(cold spray,CS)、化学盐或者Al-Ti-B中间合金粉体雾化预先处理(gas-atomization)等制备工艺,引入过时效和多级热处理制度等方法。在材料结构设计上,两级或多级结构(multiscale architecture)、网状结构(network architecture)、仿生结构一定程度上均在进一步提升铝基复合材料强度的同时保持了较高韧性。在传统铸造领域,Dong等[3]通过超真空辅助压力铸造工艺制备了含有10%Sr的TiB2/AlSiMgCu复合材料,其抗拉强度为457 MPa,伸长率为5.5%,而硬度则达到了1.56 GPa,其性能的提升主要源于Sr的添加对共晶Si形貌的改善,对比传统压铸领域的综合力学性能有了明显突破,而且工艺简单,工业应用可行性较强。Xie等[7]在制备TiB2/AlSi10Mg复合材料中,采取K2TiF6和KBF4粉体雾化、冷轧、搅拌摩擦焊混合制备工艺,很大程度上减少了材料缺陷,所制备复合材料的抗拉强度达365 MPa,断裂伸长率达16.0%。原因归结为α-Al基体晶粒的明显细化,TiB2/Al界面结合能的提高以及均匀离散分布的纳米TiB2颗粒。Rong等[13]在研究Al2O3增强铝基复合材料中,采用变速度高能球磨和热压混合制备工艺获得了抗拉强度为481 MPa、断裂伸长率为16.8%的突破,其强韧化机理归因于,烧结过程中纳米颗粒和晶须Al2O3扩散到α-Al晶粒的内部,从而抑制了界面反应的进行。该策略对于制备TiB2颗粒增强铝基复合材料也有所启发。Li等[57]通过超声滚压技术制备了表面光滑的TiB2/2024Al复合材料,其抗拉强度为604 MPa,断裂伸长率达到12.3%。同时综合运用有限元模拟对多轴方向滚压抑制TiB2团聚效果的有效性进行了分析,计算结果与实验结果的匹配度较好。在复合材料构型设计方面,大量工作集中于开展非连续颗粒增强铝基复合材料的研究(discontinuously reinforced aluminium matrix composites,DRAMCs)。图5为不同构型设计示意图[58]。Xu等[27]通过叠片粉末冶金技术制备了Zn,Mg,Cu合金化的CNT/Al-Zn-Mg-Cu复合材料,其杨氏模量为82 GPa,抗拉强度为639 MPa,伸长率为9.9%。在实现较高强度的同时塑性显著提升,原因主要是,采用粉末冶金技术能够获得成分分布均匀的微观组织,而且能够有效避免空洞、杂质等铸造缺陷,从而通过对位错的整体阻碍作用赋予其更高强度和塑性。

图5 不同构型设计示意图[58](a)离散颗粒;(b)棒状/层状/环状分布状态;(c)离散颗粒形成的网状结构;(d)连续颗粒形成的3D网状结构(双连续结构)Fig.5 Schematic diagrams of different configuration design patterns[58](a)isolated particles;(b)bar/laminated/ring-like pattern;(c)network with isolated particle-lean phase;(d)3D network with interconnected particle-lean phase forming the bicontinuous microstructure

铝基复合材料构型设计是借助组元本征性能,发挥协同、耦合及多功能响应机制基础上的新型制备工艺技术。其能充分调控复合材料晶粒间裂纹的萌生与扩展机制,同时发挥微纳尺度材料优异的本征力学性能,从而得以协调材料的强度和韧性的矛盾。合金化元素的加入能够实现多组分、多结构、多尺度、多维度结构,突破传统铝基复合材料设计和合成制备的常规理念,为未来新材料和新结构的设计提供前瞻性的思路,同时也为未来设计和制造具有独特结构和功能特性的新材料和新结构提供理论依据。目前关于微合金化TiB2颗粒增强铝基复合材料构型设计和复合制备工艺方面开展的工作有限,今后还应在进一步借鉴上述工艺的基础上,从理论分析计算和实验验证方面深入开展工作。

受制于基体力学性能的差异,微合金化对TiB2颗粒增强铝基复合材料力学性能的增强效果也会有显著不同,如Ce,Sr,Mg的加入会引起屈服强度、抗拉强度、显微硬度、伸长率的同步提高,而Zn,Zr等元素的加入则会使伸长率大幅下降,铝基复合材料综合力学性能的提升有赖于大力解决“强韧性倒置”的壁垒。目前,前沿工作着力于研究在微合金化改性基础上巧妙设计的双峰结构、多级结构、网状结构、仿生结构等,这在一定程度上改善了强度提高、塑性下降的现状,但强韧性同步大幅提高的工业化应用问题依然悬而未决,所制备材料的稳定性也饱受质疑,极大限制了其工业的大规模使用,如何在控制成本、提能增效方面获得适宜于工业化制造的复合材料成分设计和制备工艺依然任重道远。

2 结束语

本文综述了TiB2/Al复合材料中几种典型元素改善增强相/基体界面结构、调控强度-韧性力学性能的研究进展,对其存在状态和作用机理进行了分析,并对其与热处理的协同作用机制进行了探讨。近年来,制约铝基复合材料发展的关键问题(如工艺复杂、成本较高)正逐步得到解决,部分国家(如美国、法国、日本、英国等)已进入规模化应用阶段,取得了显著的经济效益。我国在该领域的研究起步较晚,研究的深度和广度较为有限,工业上的应用方兴未艾,产业化环境的差距则更为明显。

微量添加合金元素是进一步改善铝基复合材料综合性能、深入挖掘复合材料潜力的重要手段之一。下一步的研究工作,应致力于在TiB2颗粒细化晶粒的准确机制、微量合金化元素的添加类别和含量、适合于不同成分材料的制备工艺、热处理/等通道挤压等后处理工艺方面进行合理设计,以实现微观结构纳米化、强度-韧性同步大幅提高的微合金化改性铝基复合材料。尤其是微量微合金化方面的系统深入研究,通过多元、多相界面的引入,可改善热失配、减少应力集中、抑制溶质元素偏析等缺陷,一定程度上解决缩孔、缩松、热裂等应用问题,从而大幅度提升比强度、比模量等力学性能。而选择何种合金元素及其含量,通过创新制备工艺和选择热处理制度实现更为有效的协同作用,是研发高性能铝基复合材料所面对的瓶颈与挑战。

铝基复合材料中复合体系设计和优化、加工成形及服役过程中组织与性能的演变规律等基础科学问题和前沿探索研究获得了一定进展,仿生设计和构型设计有望表现出高强度、高弹性模量、耐高温、耐磨以及良好的韧性,从而为高效制备低成本、性能优异的多功能铝基复合材料提供应用途径。不断深化研究相关技术攻关和经验积累,将为实际工业应用中的TiB2/Al-Cu复合材料设计提供坚实的理论支持和重要的参考借鉴。