南宁某地铁隧道风井围护结构设计优化与评价

2021-11-13康亚乐

康亚乐

(中铁第一勘察设计院集团有限公司 陕西省铁道及地下交通工程重点实验室,陕西 西安 710043)

0 引 言

随着城市化的不断发展以及城市基础设施建设的不断完善,轨道交通建设速度也逐步加快。区间风井作为地铁长区间的重要设计内容,在隧道埋深通常较深的情况下,不可避免地面临深基坑的开挖与支护。

地铁深基坑不仅自身建设风险等级高,且对周围居民楼、道路、管线、管廊等既有市政设施的安全均有重大影响[1-2],因此对深基坑支护结构的计算与分析是地铁深基坑工程建设中重要的研究课题之一[3-6]。现阶段对深基坑的研究手段主要分为数值仿真法[7-9]与现场实测分析法[10-11]两类。相较于现场实测分析法,数值仿真法可系统地分析同一工程项目不同工况、设计方案的结构响应,已被研究学者广泛用于相关研究之中。目前针对深基坑支护结构的设计主要是通过理正深基坑支护设计软件模拟各开挖工况,进行基坑变形控制和支护结构设计,模拟过程中以构件断面的受力平衡作为计算依据。然而,典型的连续墙联合支撑体系会形成一个整体结构,在抵抗外荷载时具有明显的整体效应,这在传统设计方法中并未体现。此外,关于地下结构的设计理论经过了由刚性阶段、弹性结构阶段、连续介质阶段到目前的现代支护理论阶段的发展过程。对于深基坑而言,由于岩体应力较大,围岩土体会与支护结构共同作用,并产生共同变形[12-13],此时作用在支护结构上的荷载必然要在计算的土压力以及荷载的基础上折减。相比之下,传统方法设计结果必然会造成一定浪费。因此,针对深基坑,对传统方法设计结果进行优化显得非常必要。

本文以南宁市轨道交通某区间风机房风井围护工程为例,对地下连续墙-内支撑体系进行研究,采用FLAC 3D有限差分数值计算软件对基坑进行模拟,通过改变已设计的连续墙联合内支撑的断面尺寸,分析空间整体受力情况、断面内力、围岩变形以及不同墙厚和嵌固深度对墙体位移的影响等因素,优化设计最终支护方案,并从安全性和经济性两方面进行评价。

1 工程背景

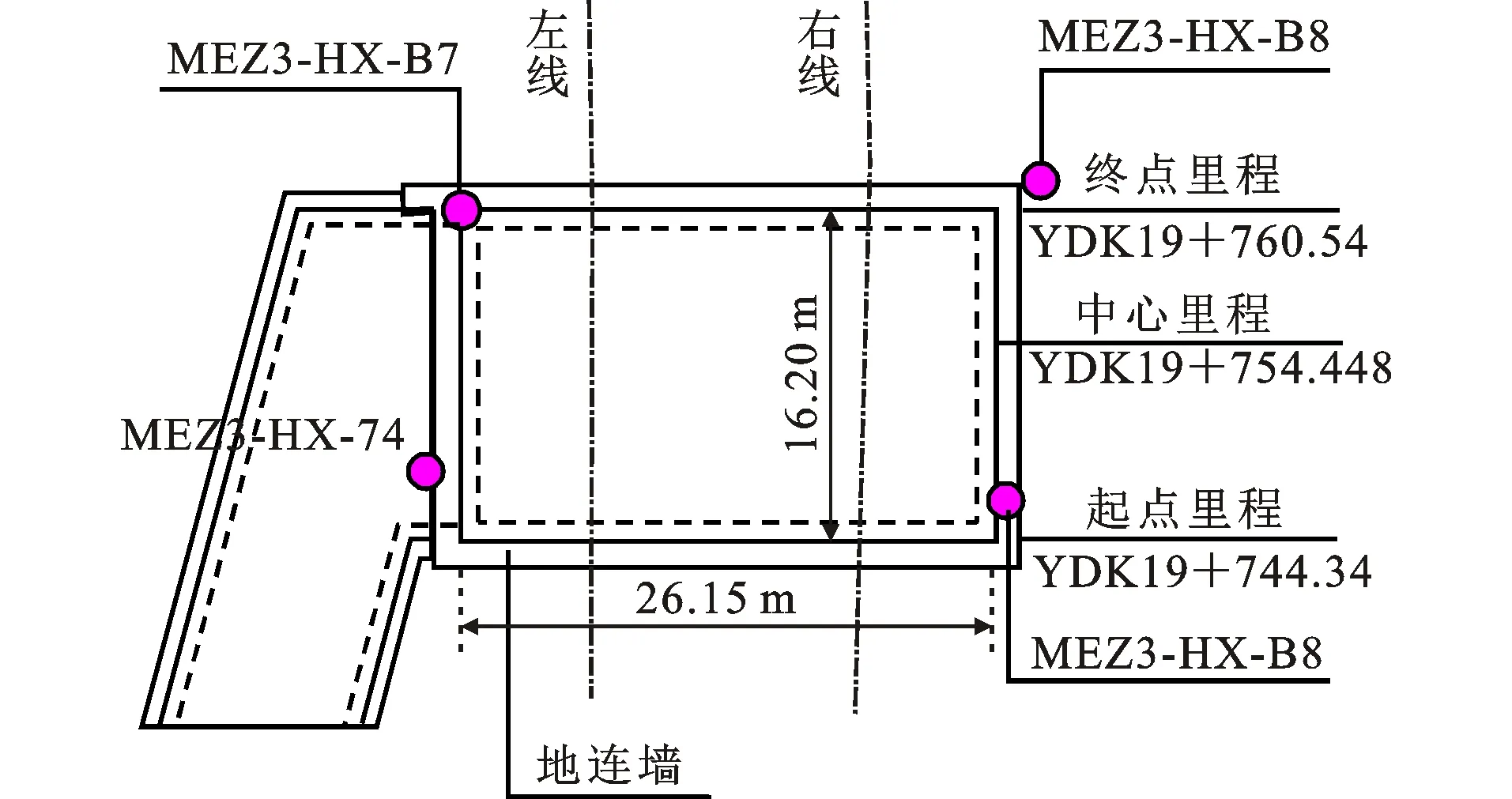

本文依托工程为南宁市轨道交通工程某区间风机房。该工程位于邕江以北绿地范围,中心里程为YDK19+754.448(ZDK19+757.440)。主体竖井为地下5层结构,外包尺寸为16.20 m×26.15 m,主体基坑深度约37.15 m;附属部分为地下2层,外包尺寸为38.89 m×9.50 m,基坑深度约16.38 m,设置1组高风亭。主体附属基坑分别施工,本文中仅针对风机房竖井主体深基坑开展围护结构设计。

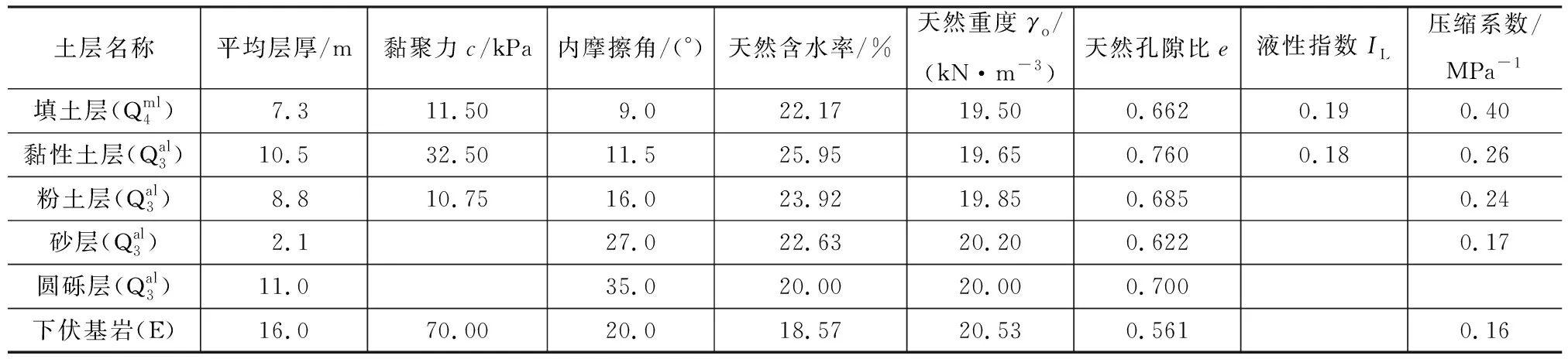

该工程所在场地范围内主要为第四系及古近系地层,包括填土层、黏性土层、圆砾层、古近系半成岩的泥岩、粉砂岩地层及炭质泥岩。根据详细勘察资料,场区内岩土层的物理力学特征如表1所示。风井围护结构平面布置如图1所示。

表1 各土层的物理力学特性指标Table 1 Physical and Mechanical Property Indexes of Each Layer of Soil

图1 风井围护结构平面布置Fig.1 Plane Layout of Air Shaft Enclosure Structure

本工点工程影响范围内的地下水主要为上层滞水、第四系松散岩类孔隙水和碎屑岩类孔隙裂隙水。根据南宁地区经验结合场地地形地貌、地下水补给、排泄条件、场坪标高及防洪防内涝水位研究专题等因素提供区间抗浮设防水位建议值为80.5 m,围护结构设计中按照常水位进行设计,填土层和圆砾层采用水土分算,黏性土层及泥岩层采用水土合算。

2 传统设计方法及存在问题

根据工程特性、环境条件和设计原则及标准,风机房结构采用明挖顺作法施工,因基坑深,且所在地层透水性大,围护结构按照地下连续墙加内支撑体系进行设计。

围护结构设计时采用理正深基坑支护设计软件FSPW7.0版本进行计算及内力分析。施工阶段地面超载20 kPa,基坑安全等级为一级,基坑变形控制标准为地面最大沉降量s≤0.15%H(H为基坑深度);最大水平位移s′≤0.20%H,且s′≤30 mm。基坑支护结构计算模拟施工全过程,根据先开挖后支撑的实际情况,分阶段进行计算[14-15]。计算简图见图2。

图2 主体竖井围护结构计算简图Fig.2 Calculation Diagram of Main Shaft Enclosure Structure

计算过程及主要内容包含:地下连续墙计算、支撑计算、冠梁及围檩计算。计算原则如下:

(1)采用增量法计算连续墙各阶段的内力和位移,每阶段的内力或位移为前阶段增量产生的所有内力或位移之和与本阶段增量产生的内力、位移分别叠加的值[16]。

(2)根据《建筑基坑支护技术规程》(JGJ 120—2012)所述的弹性支点法,采用以杆系有限元为原理的理正深基坑支护结构分析软件(FSPW 7.0)计算,支撑在计算中以铰支杆单元考虑。基坑内侧土对围护的作用采用一系列弹簧模拟,水平向基床系数按m法确定。

(3)支撑设置时根据附近建筑物、管线等情况在施工设计时酌情考虑支撑施加预应力。

(4)根据FSPW7.0计算内力对混凝土支撑、冠梁、围檩等配筋。

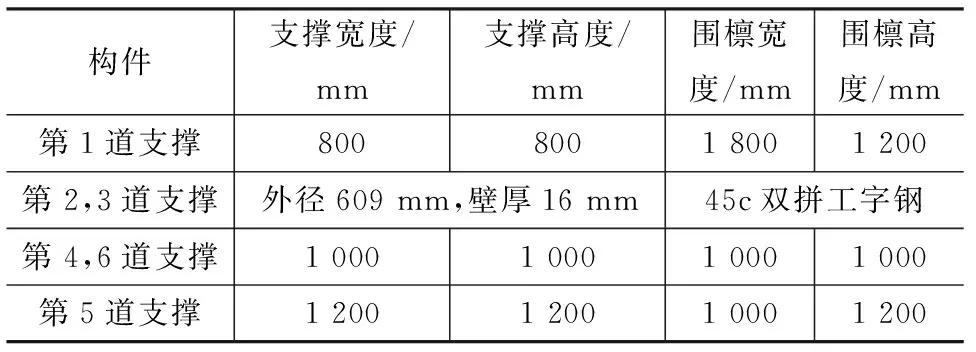

经过计算,设计的风机房主体竖井围护结构采用1 200 mm厚地下连续墙与6道内支撑支护体系。第1道支撑为钢筋混凝土支撑,间距3.5 m;第2,3道支撑采用钢支撑,间距2 m;第4,5,6道支撑为钢筋混凝土支撑,间距3.5 m。支撑及围檩截面尺寸见表2,支撑平面布置见图3,考虑到施工效率,基坑两侧连续墙采用相同配筋,见图4。计算最大水平位移为23.07 mm,计算最终沉降为26 mm。

表2 支撑截面尺寸Table 2 Section Dimensions of Supports

图3 支撑平面布置(单位:m)Fig.3 Plane Layout of Supports (Unit:m)

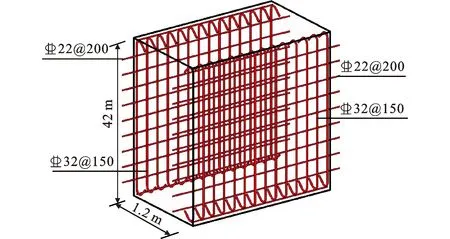

图4 原设计连续墙配筋Fig.4 Reinforcement of Continuous Wall in Original Design

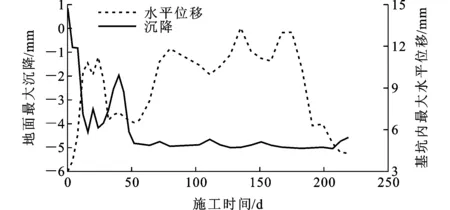

根据施工过程沉降和基坑内最大水平位移的监测数据,基坑长边中点断面实测最大水平位移为13.31 mm,实测最终沉降为-5.04 mm,见图5。实测最大水平位移和沉降均明显小于传统设计计算值。究其原因为,在本工程实例中,深基坑支护设计采用理正深基坑二维断面计算,无法考虑整体作用。典型的连续墙联合支撑体系会形成一个整体结构,在抵抗外荷载时具有明显的整体效应,这在传统设计方法中并未体现[17-19]。本案例基坑深,平面尺寸小,二维断面计算荷载偏大,导致围护结构地连墙厚度比较厚,嵌固深度也比较大,继而导致内支撑轴力大,不得不采用大尺寸混凝土支撑。支撑两端的围檩结构同样采用较大截面的混凝土结构,且配筋均比较大。

图5 基坑最大水平位移与沉降量Fig.5 Maximum Horizontal Displacement and Settlement of Foundation Pit

此外,深基坑支护设计中,围岩土体会与支护结构产生共同变形,在计算时水平土压力可适当折减。对于该风井结构类似的深基坑,由于基坑长宽尺寸接近,且基坑深度远大于平面尺寸,土体空间效应明显,水平土压力可大幅折减,从而可对地连墙等支护结构进行优化设计。

3 数值模拟分析及优化

3.1 数值计算模型

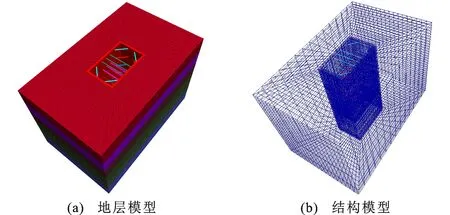

借助FLAC 3D有限差分数值计算软件,构建如图6所示的深基坑开挖支护模型,模型尺寸与基坑尺寸一致,为16.20 m×26.15 m×37.15 m。在保证计算精度和减小边界影响的同时,提高分析效率,模型计算范围在基坑周侧各取基坑尺寸的3倍。计算区域的上边界为自由边界,表征地表面;下边界承受固定位移约束;四周边界承受法向固定约束。

图6 数值计算模型Fig.6 Numerical Calculation Model

由于各土层并非完全水平,且各层深度不同,但为计算方便,在本文模拟过程中合理简化,各土层以平均厚度作为土层厚度。在数值模拟计算过程中,各土层及基岩的本构关系均采用Mohr-Coulomb模型,开挖部分采用空模型,支撑采用Beam单元,基坑支护结构按钢筋混凝土选取参数,如表3所示,其他模型参数参照文献[20]。

表3 材料性质参数Table 3 Material Property Parameters

基坑变形控制标准为地面最大沉降量s≤0.15%H,最大水平位移s′≤0.20%H且s′≤30 mm。因此,在优化计算时需要对地面土层竖向沉降以及基坑水平位移进行监测,若出现最大沉降量超过55.5 mm或水平位移超过30 mm时,即可认为优化结果不满足安全需求。

3.2 模拟结果分析

运用FLAC 3D模拟设计尺寸下的工况,分6步开挖深基坑。支护尺寸与设计尺寸一致,即地下连续墙厚度为1 200 mm,支撑支护体系按照表2取值。

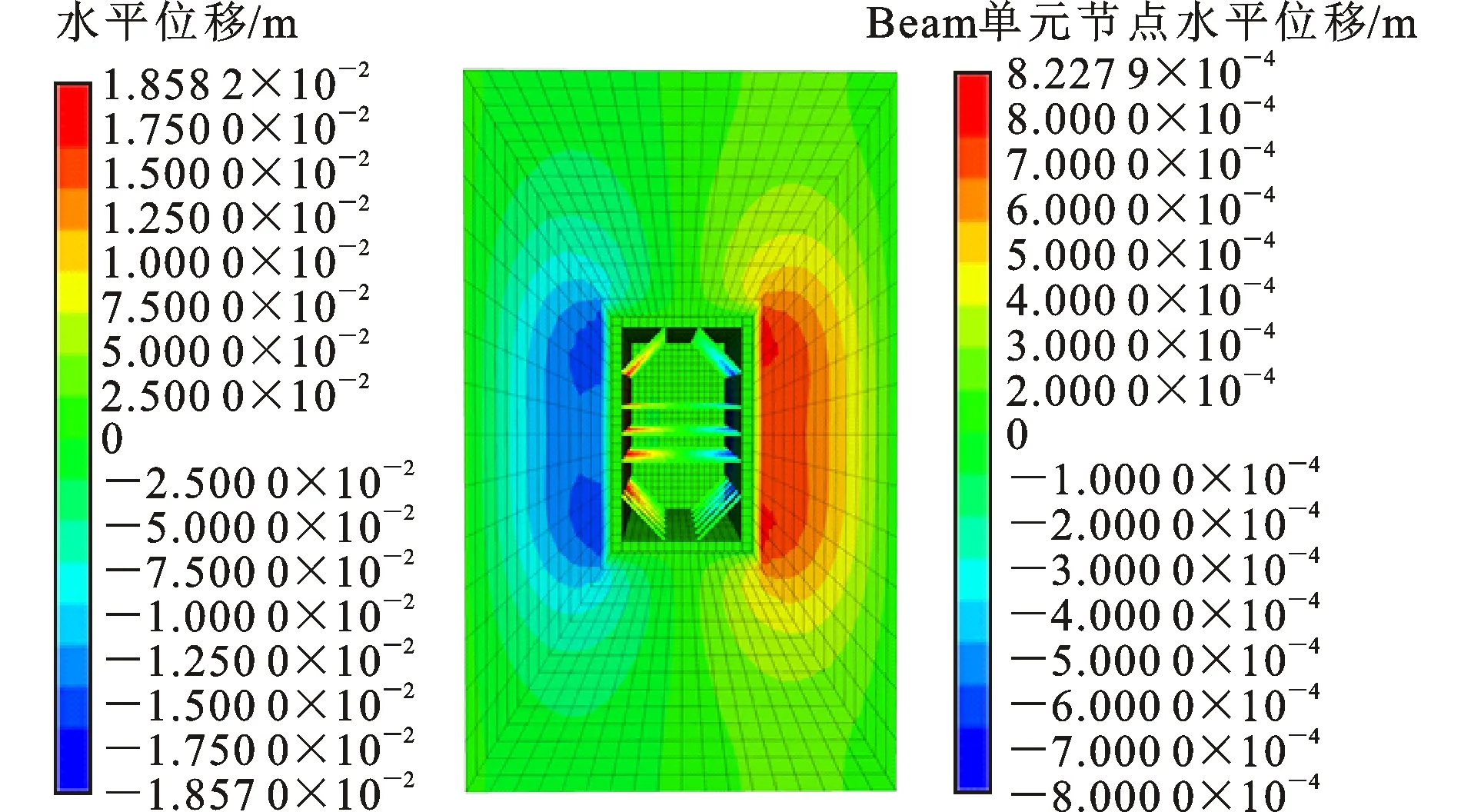

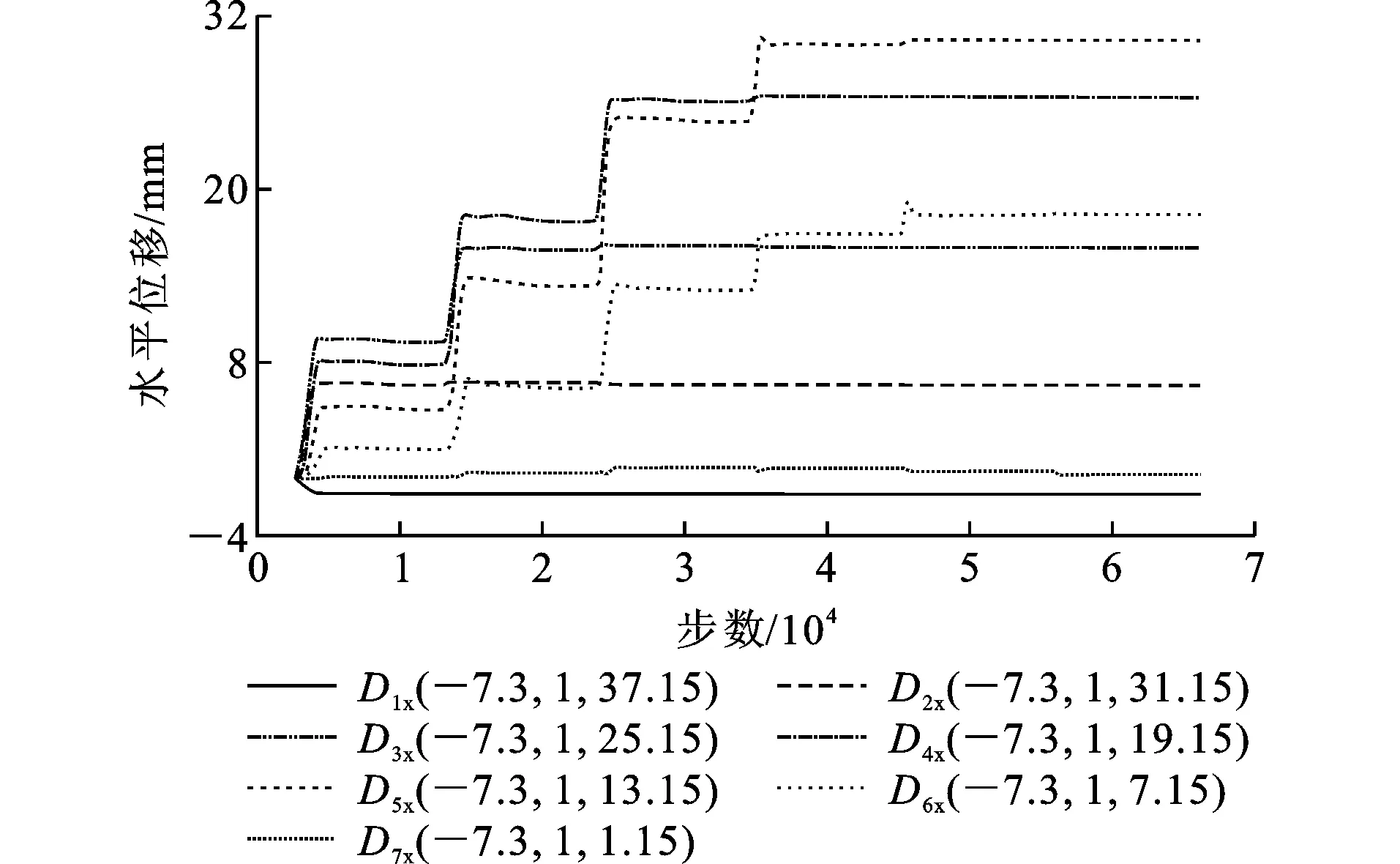

在设计尺寸条件下,对深基坑进行开挖支护模拟计算,图7为最大水平方向位移云图,可知计算的基坑水平位移最大值为18.582 mm。设置围护结构长侧中点,深度分别为0,6,12,18,24,30,36 m,将D1x(-7.3,1,37.15),D2x(-7.3,1,31.15),D3x(-7.3,1,25.15),D4x(-7.3,1,19.15),D5x(-7.3,1,13.15),D6x(-7.3,1,7.15),D7x(-7.3,1,1.15)作为水平位移监测点,各监测点在开挖过程中的水平位移见图8。随着逐步开挖,基坑各点位移数值呈阶梯式上升;基坑内部各点水平位移随着深度的下降,先增大后减小;最大水平位移发生在埋深24 m附近。各监测点水平位移均满足基坑变形控制标准。

图7 原设计水平方向位移云图Fig.7 Displacement Nephogram of Horizontal Direction in Original Design

图8 原设计水平监测点位移Fig.8 Horizontal Displacements of Monitoring Points in Original Design

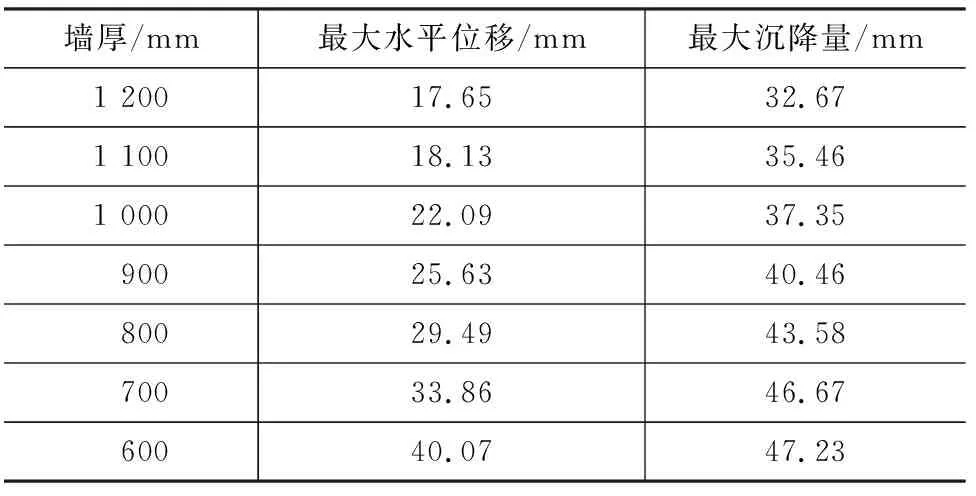

由计算结果可知,设计的基坑支护尺寸满足安全条件且略有保守,可以适当对设计尺寸进行进一步优化,以达到安全经济的目的。因此,以地下连续墙厚度为变量进行建模计算,得到各工况下围护结构最大水平位移与最大沉降量,如表4所示。可见,1 200 mm墙厚模拟结果水平位移为17.65 mm,施工实测数据为13.31 mm,考虑勘察参数的保守和测量误差的存在,模拟结果和实测数据比较一致。

由表4可知,随着地下连续墙厚度的减小,基坑最大水平位移与最大沉降量均不断增加,但计算范围内的最大沉降量均小于50 mm, 在规范允许范围内,所以优化设计参数由水平位移控制。地下连续墙厚度从1 200 mm减小至800 mm过程中基坑最大水平位移均小于30 mm。当连续墙厚度小于800 mm时,基坑最大水平位移超过30 mm,不满足基坑变形控制标准。此外,在地下连续墙厚度不小于800 mm时,除满足基坑变形条件外,地连墙及内部各构件均满足强度和变形要求。

表4 优化设计结果Table 4 Optimization Design Results

3.3 优化的设计结果

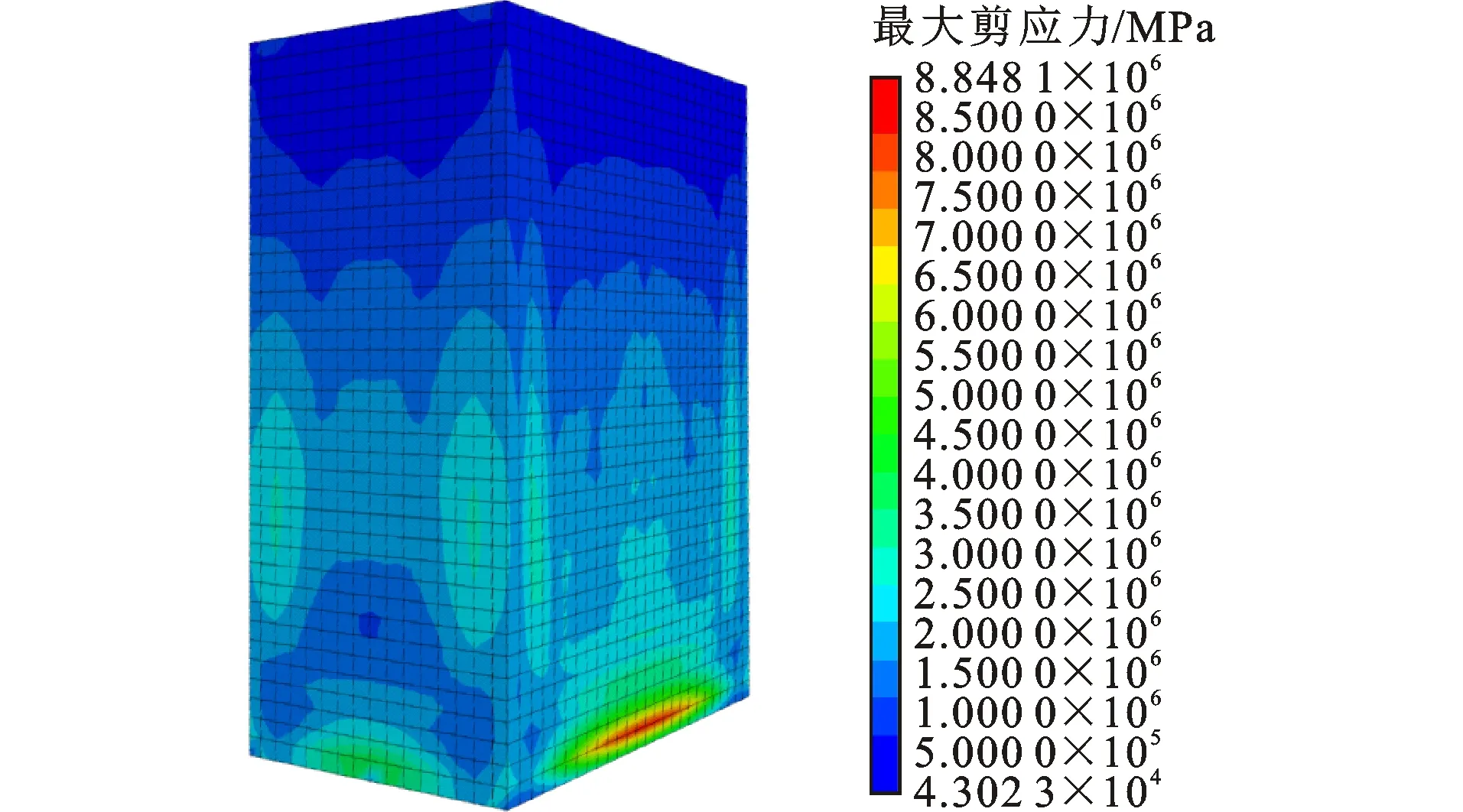

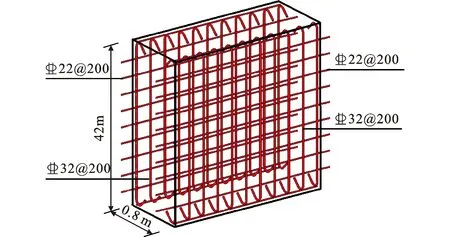

根据计算结果,基坑支护连续墙的厚度可由1 200 mm优化至800 mm。优化结构的最大剪应力云图见图9。最大剪应力位于围护结构长段的底部,读取最大剪应力,进行地下连续墙截面配筋设计,见图10。

图9 优化设计围护结构最大剪应力云图Fig.9 Nephogram of Maximum Shearing Stress of Enclosure Structure in Optimization Design

图10 优化设计连续墙配筋Fig.10 Reinforcement of Continuous Wall in Optimization Design

通过计算得单位截面内混凝土纵向受力筋面积可减少22.36%。优化设计纵向受力筋选择直径为32 mm的三级钢筋,间距为200 mm。由于改变内部横向支撑对基坑水平位移影响较小,所以横向支撑尺寸依然沿用原结构设计方案。

4 优化结果评价

4.1 安全性评价

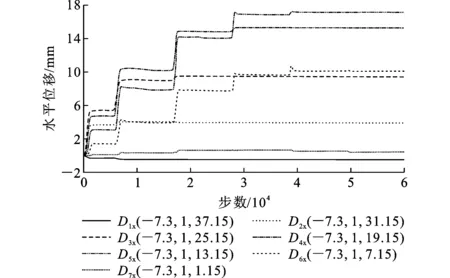

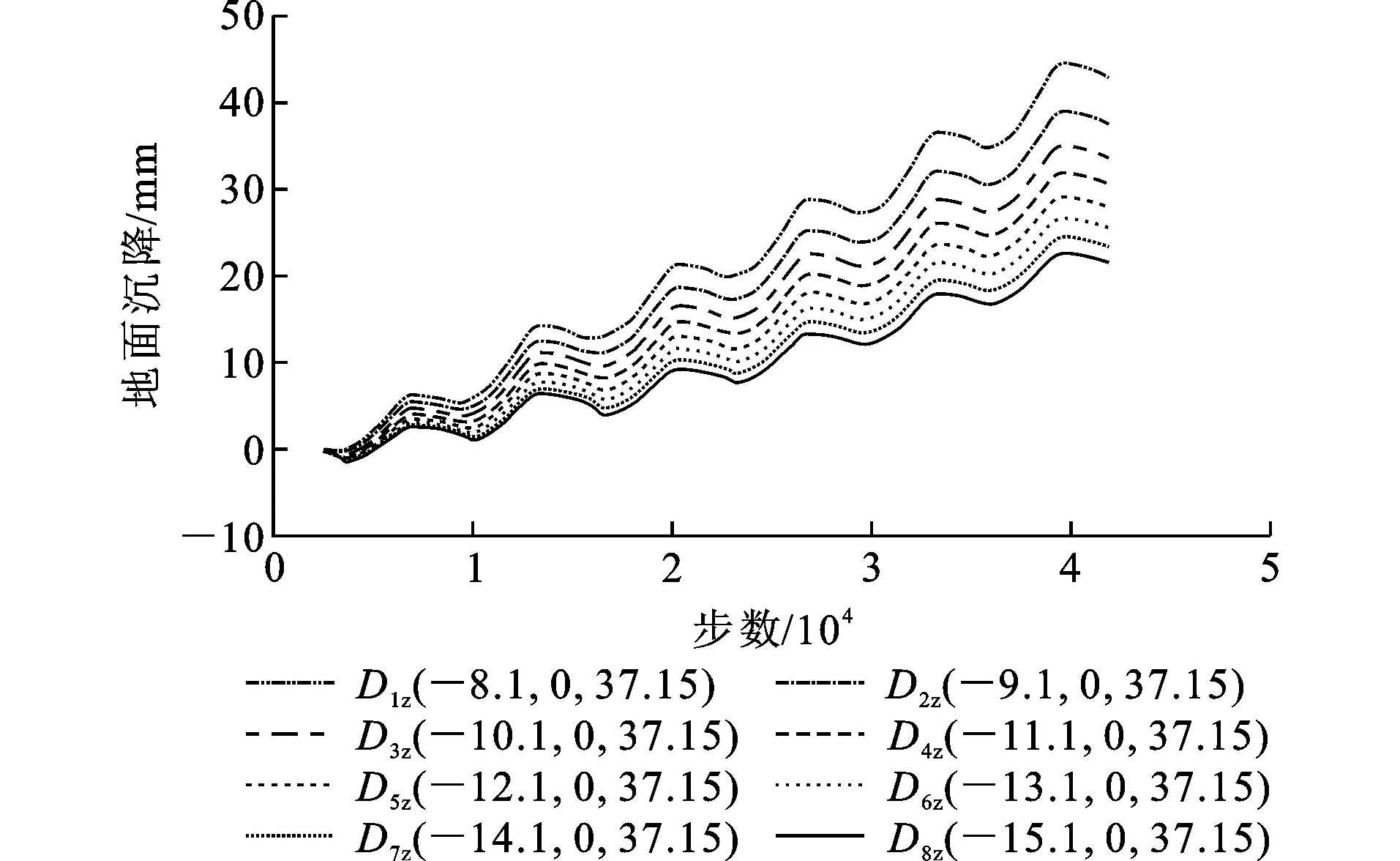

为验证优化结果,再次采用FLAC 3D进行建模计算,围护结构与第3.3节的优化结果一致,即连续墙厚度改为800 mm,支撑结构不改变。7个水平监测点位置同第3.2节,8个沉降监测点为围护结构顶部距长侧中点0,1,2,3,4,5,6,7,8 m的位置[D1z(-8.1,0,37.15),D2z(-9.1,0,37.15),D3z(-10.1,0,37.15),D4z(-11.1,0,37.15),D5z(-12.1,0,37.15),D6z(-13.1,0,37.15),D7z(-14.1,0,37.15),D8z(-15.1,0,37.15)]。开挖过程中,对各测点进行监测,结果见图11,12。与原设计结果类似,最大水平位移发生在围护结构埋深的中下部,最大沉降发生在围护结构顶部长侧的中点。在开挖支护的整个过程中,结构最大水平位移与最大沉降量均满足规范安全要求。

图11 优化设计水平监测点位移Fig.11 Horizontal Displacement of Monitoring Points in Optimization Design

图12 优化设计沉降监测点沉降Fig.12 Settlements of Monitoring Points in Optimization Design

4.2 经济性评价

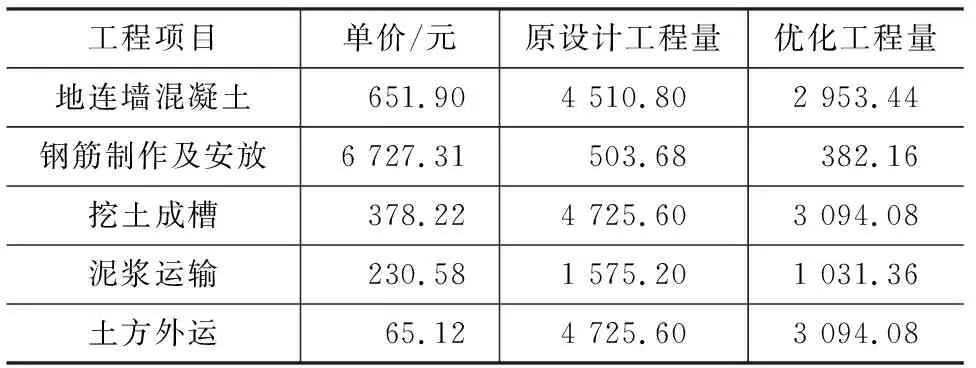

根据优化方案,进一步计算地连墙混凝土、钢筋制作及安放、挖土成槽、泥浆运输、土方外运的工程量,见表5,并根据工程量与单价对各工程项目的费用进行计算,见图13。

图13 优化前后各工程项目费用对比Fig.13 Comparison of Project Cost in Original Design and Optimization Design

表5 优化前后部分工程项目工程量对比Table 5 Comparison of Partial Project Quantities in Original Design and Optimization Design

由于优化方案连续墙墙厚减小33.33%,纵向受力钢筋面积减少22.36%,从而导致与之相关的工程费用均大幅减少。罗列工程项目中,费用减幅最小的项目是钢筋制作及安放,为24.13%;费用减幅最大的工程项目是挖土成槽,为34.53%。经查阅施工资料,依照传统设计方案该风井围护结构总施工费用为2 200万元,若采用优化设计方案,总费用合计可减少272.24万元,为现有总施工费用的12.37%,经济效益显著。

5 结 语

(1)传统方法在设计深基坑围护结构时未充分考虑围护结构的整体性以及围岩结构的共同作用,计算结果偏于保守,会造成一定的经济浪费。

(2)数值分析结果表明,与原设计支撑相比,优化后的方案可使基坑地连墙厚度由1 200 mm减小至800 mm,纵向受力钢筋面积减少22.36%。优化后的设计方案完全满足安全要求。

(3)采用优化设计方案可使多项工程费用大幅减少,总施工费用可降低12.37%,经济效益显著。