废旧电路板中有价金属回收试验研究①

2021-11-13党晓娥叶金地

彭 浩,朱 军,王 斌,党晓娥,叶金地

(1.西安建筑科技大学 冶金工程学院,陕西 西安 710055;2.陕西金国环保科技有限公司,陕西 潼关 714300)

电子产业发展迅速,电子产品更新换代周期越来越快,导致电子垃圾数量急剧升高。2020年全球产生创纪录的5 360万吨电子垃圾,这些电子垃圾具有很高的金属回收价值,是名副其实的“城市矿山”[1-3]。其中电路板作为电子电器的核心部件,金属质量分数占到30%以上,属于优质的“二次资源”[4-5]。因此从保护环境和二次资源有效利用的角度出发,废弃电路板的回收迫在眉睫[6]。

目前常见的废旧电路板资源化处理技术有湿法[7-8]、火法[9-10]、微生物法[11-13]、离子液体技术[14-16]、超临界流体技术[17]等。工业实践表明,基于电路板品种及组成复杂的特点,采用火法熔炼处理是最为经济的技术工艺。火法资源化处理废旧电路板过程中,为了使金属和渣得以有效分离,必须从减少渣金属损失及控制性能角度,对渣成分及结构进行调控。本文在FeO-SiO2-CaO还原熔炼基础上,尝试使用FeO-SiO2-Al2O3-CaO渣系进行还原熔炼试验,在处理含铝高的电路板原料时,能高效回收废旧电路板中的金属。

1 试验部分

1.1 试验材料及设备

试验用原料取自陕西潼关某电子废弃物回收中心,为废旧ATM机拆解后的电路板经过熔锡处理后得到的基板。表1为废旧电路板基板主要金属元素含量。除表中金属外,还含有少量Au、Ag、Pt等贵金属。

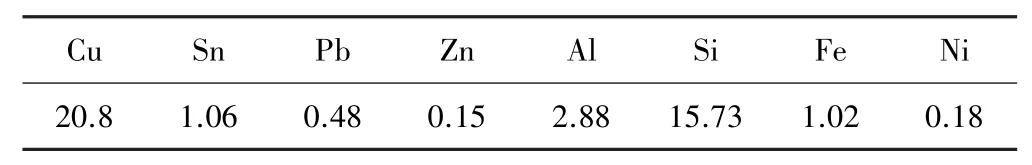

表1 废旧电路板基板金属元素含量(质量分数)/%

试验所用熔剂Fe2O3、SiO2、CaO均为分析纯。试验所用主要设备为硅钼棒高温箱式电阻炉。

1.2 试验原理及方法

采用直接还原熔炼法处理废旧电路板,加入所需熔剂,其中铁、钙分别与二氧化硅、氧化铝造渣,形成熔融形态的炉渣,铜则在还原气氛中被回收,最终形成粗铜锭。

为保证熔炼试验所用电路板成分均匀,在进行熔炼试验之前,先对废旧电路板作焙烧预处理:将废旧电路板用侧刀切成大小均匀的正方形状,破碎后置于刚玉方舟内,放入马弗炉内750℃下焙烧,除去有机物成分;将焙烧后的废旧电路板磨成粉末状,并检测成分,结果如表2所示。将废旧电路板粉末倒入坩埚中,添加熔剂调整渣型,再将坩埚置于硅钼棒式电阻炉中,设定好升温程序后进行还原熔炼试验。此外,为了保证熔炼过程中持续的还原性气氛,坩埚中添加少许碳粉。试验流程如图1所示。

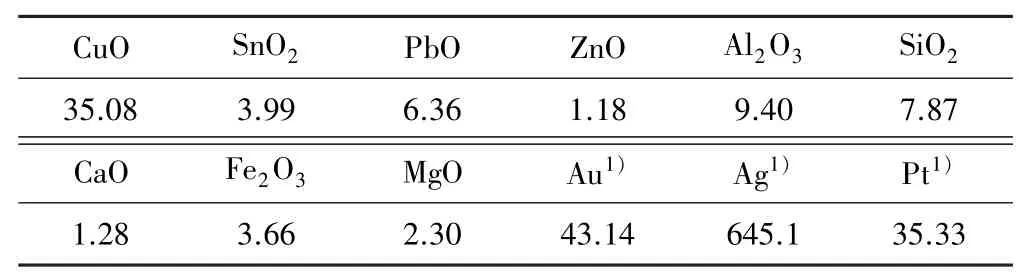

表2 电路板粉末成分检测结果(质量分数)/%

图1 废旧电路板综合处理流程

影响高温熔炼的关键因素是炉渣液相线温度和黏度。本文基于热力学软件FACTSAGE计算结果,计算出FeO-SiO2-Al2O3-CaO渣系的液相线合适温度位于1 400℃;然后分析炉渣组成对黏度的影响,计算出合适的炉渣组成,即FeO/SiO2比在0.8~1.1范围内,渣中Al2O3含量需低于15%,渣中CaO含量需介于5%~10%之间。根据上述结果,从减少渣中金属损失及控制性能角度,对渣成分及结构进行调控,探究熔炼过程中熔剂添加量(即加入的Fe2O3、SiO2占原料量的比值)、熔炼时间、熔炼温度、炉渣组成成分(即FeO/SiO2的比值)等因素对金属回收率的影响。

金属回收率β计算式如下:

其中ω表示某一金属元素在合金相中的含量,%;Mm、M总分别表示合金相质量、原料中某一金属元素质量,g。

2 结果分析与讨论

2.1 熔剂添加量对金属回收率的影响

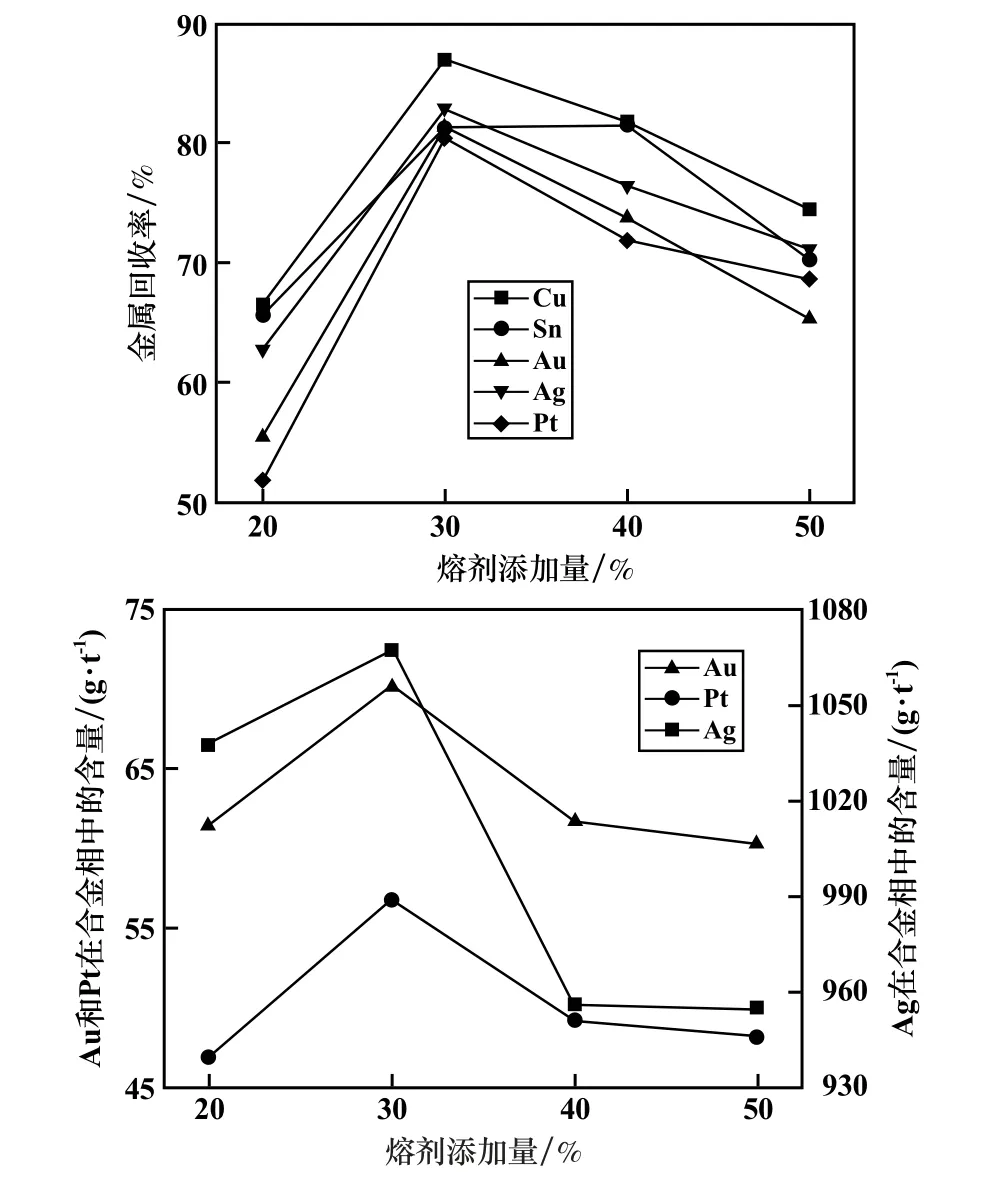

熔炼温度1 400℃、熔炼时间60 min、FeO/SiO2比为1、渣中CaO含量8%,熔剂添加量对金属回收率及贵金属在合金相中含量的影响如图2所示。

图2 熔剂添加量对金属回收率及贵金属在合金相中含量的影响

从图2可以看出,Cu、Sn回收率随熔剂添加量增加先增大后减小,这是因为熔剂添加量过少时,造渣反应不能完全进行;熔剂添加量过量时,过多的熔炼渣会影响金属相的聚集,使渣黏度增大,导致熔炼渣夹杂部分铜、锡,降低回收率。当熔剂添加量为原料质量的30%时,合金相和渣相分离效果较好,Cu、Sn回收率分别为86.98%和81.30%,Au、Ag、Pt在合金相中含量分别为70.1 g/t、1 067.28 g/t、56.74 g/t。选择还原熔炼试验最佳熔剂添加量为30%。

2.2 熔炼时间对金属回收率的影响

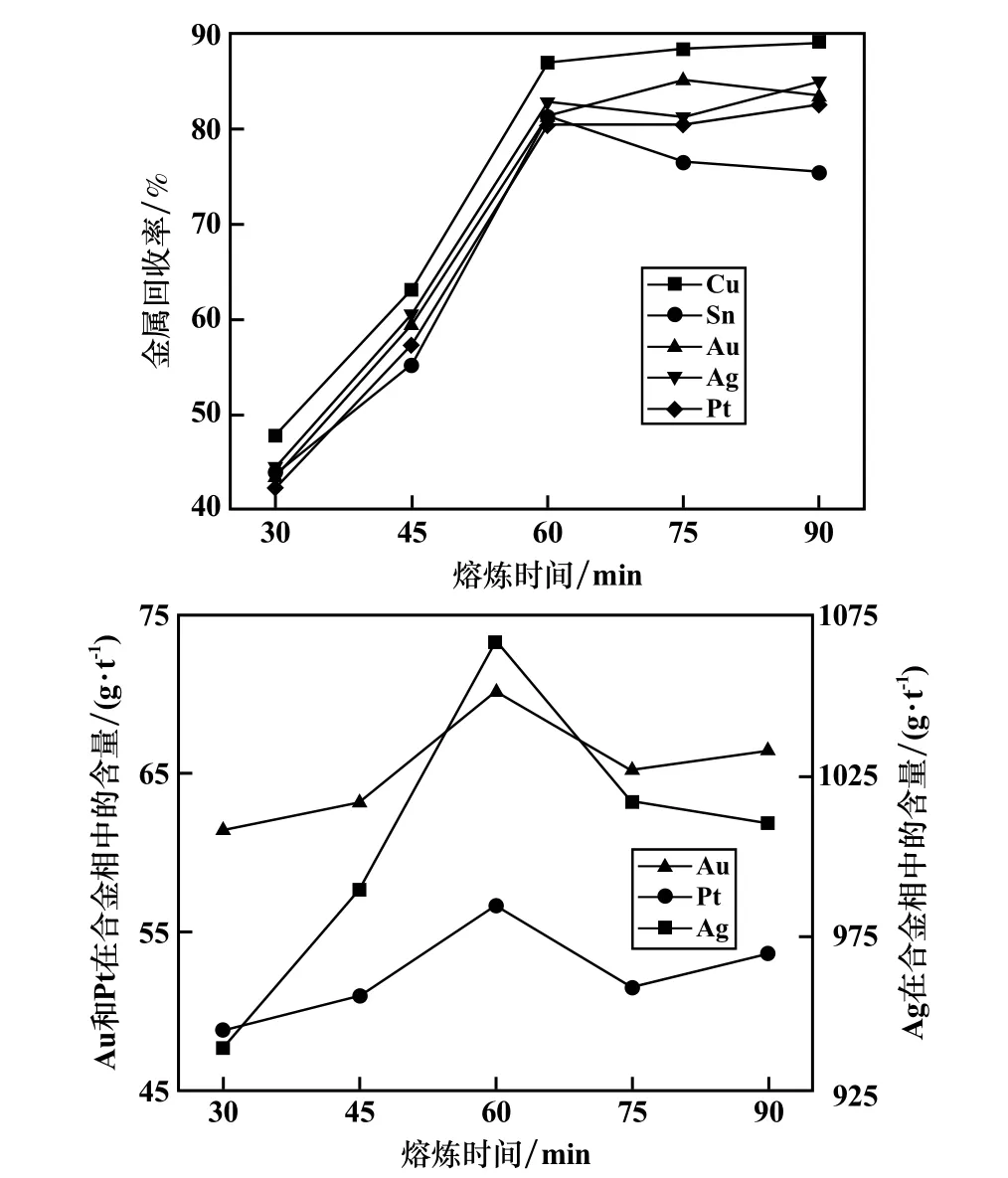

熔剂添加量30%,其他条件不变,熔炼时间对金属回收率及贵金属在合金相中含量的影响如图3所示。

图3 熔炼时间对金属回收率及贵金属在合金相中含量的影响

由图3可知,熔炼时间30 min时,Cu、Sn回收率仅为47.81%和43.68%,证明熔炼时间不够,反应不完全,沉降不充分,影响金属液滴的聚集成相;随着熔炼时间增加,反应逐渐完全进行,熔炼时间超过60 min后,金属回收率保持微小变化,都在86%以上。综合考虑,还原熔炼熔炼时间应控制在75 min左右,此时贵金属Au、Ag、Pt在合金相中含量分别可达66.4 g/t、1 010.23 g/t、53.76 g/t。

2.3 熔炼温度对金属回收率的影响

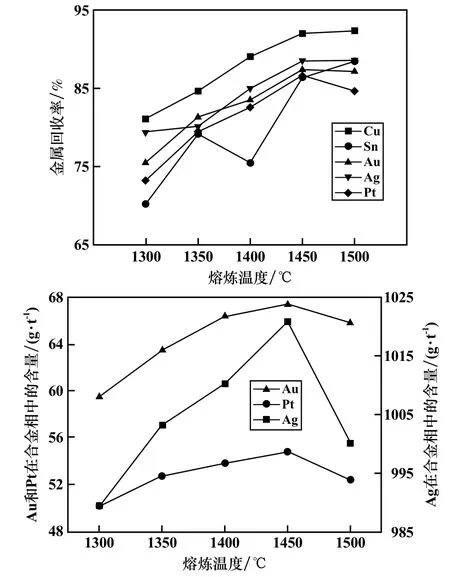

熔炼时间75 min,其他条件不变,熔炼温度对金属回收率及贵金属在合金相中含量的影响如图4所示。

图4 熔炼温度对金属回收率及贵金属在合金相中含量的影响

由图4可知,金属回收率随熔炼温度升高而增加,1 450℃和1 500℃时,Cu回收率分别为91.98%和92.30%。因为温度是影响炉渣黏度的主要因素之一,温度越高,炉渣黏度越低,炉渣流动性越好,渣金分离效果也会更加理想。选择还原熔炼温度1 450℃,此时合金相和渣相分离较为明显,贵金属Au、Ag、Pt在合金相中含量分别可达67.41 g/t、1 020.74 g/t、54.75 g/t。

2.4 炉渣组成成分对金属回收率的影响

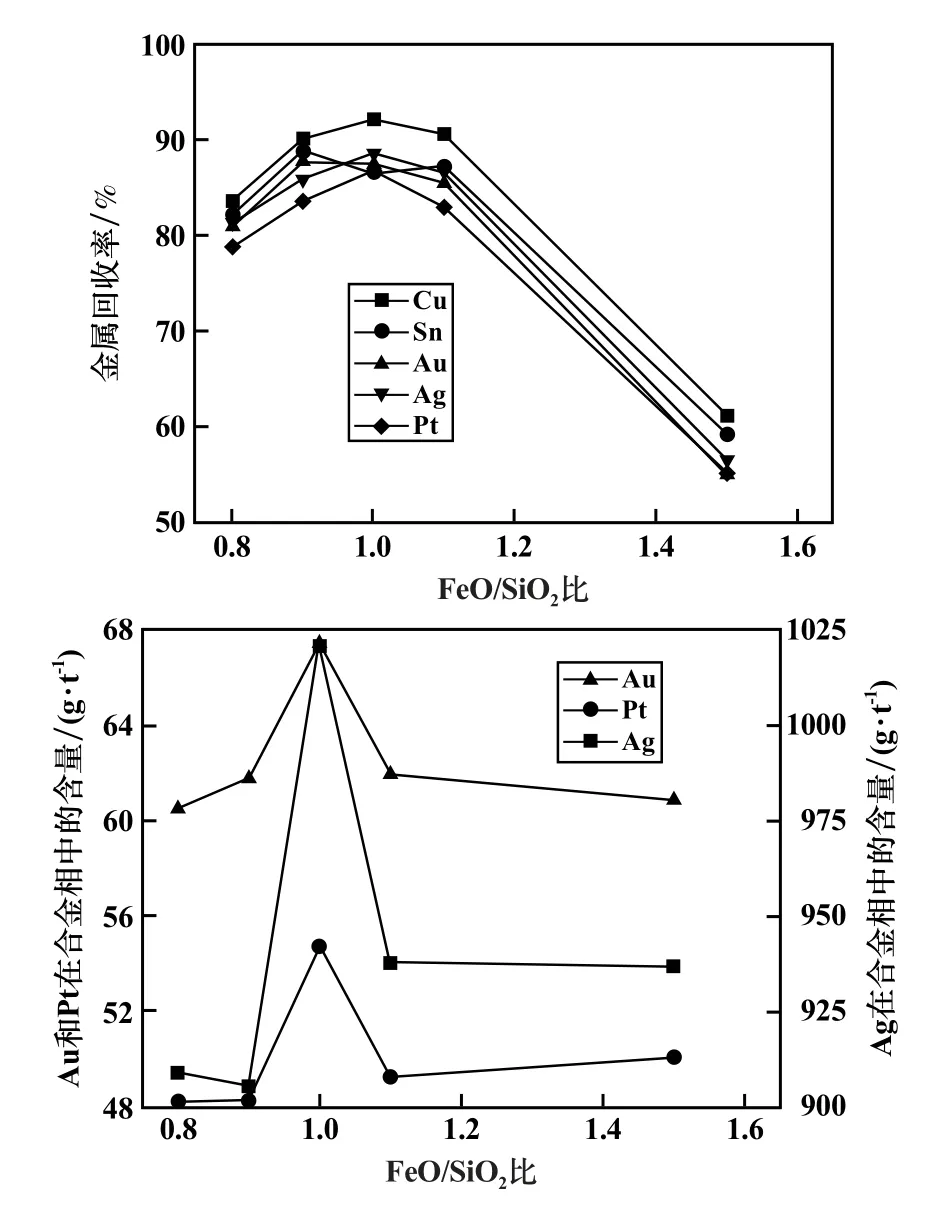

熔炼温度1 450℃,其他条件不变,炉渣组成成分对金属回收率及贵金属在合金相中含量的影响如图5所示。

由图5可知,随着FeO/SiO2比增大,金属回收率先增大后降低。FeO/SiO2比1时,Cu、Sn回收率达到最高,分别为91.98%和86.30%,合金相中贵金属Au、Ag、Pt含量分别可达67.41 g/t、1 020.74 g/t、54.75 g/t。实际上,在本次试验的FeO-SiO2-Al2O3-CaO渣体系中,渣中氧化铝含量和铁硅比对炉渣性能影响较大,铁硅比增加会降低炉渣黏度,渣中氧化铝含量升高将增加炉渣黏度,而当铁硅比处于0.8~1.1范围内、渣中氧化铝含量小于15%时,渣系黏度较低。因此,还原熔炼的最佳FeO/SiO2比为1。

图5 铁硅比对金属回收率及贵金属在合金相中含量的影响

2.5 最佳工艺条件试验

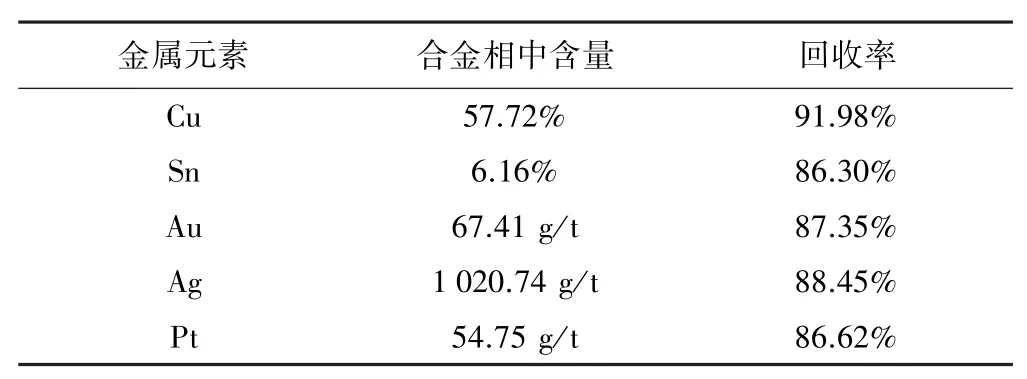

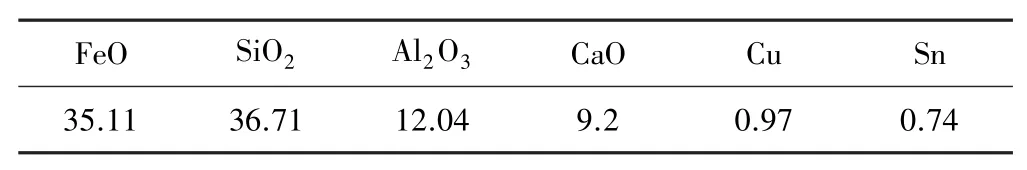

通过上述单因素试验,得到还原熔炼最佳条件为:熔剂添加量为原料质量的30%,FeO/SiO2比为1,熔炼温度1 450℃,熔炼时间75 min,渣中CaO含量8%。在最佳熔炼条件下,得到合金相27.95 g,金属元素的回收率和贵金属在合金相中含量如表3所示,最佳熔炼条件下炉渣成分如表4所示。

表3 最佳熔炼条件下金属回收率及金属在合金相中含量

表4 最佳熔炼条件下炉渣成分(质量分数)/%

由表3和表4可知,以FeO-SiO2-Al2O3-CaO渣体系为基础的废旧电路板还原熔炼新工艺中,Cu、Sn回收率分别可达91.98%和86.30%,贵金属Au、Ag、Pt在合金相中含量分别可达67.41 g/t、1 020.74 g/t、54.75 g/t,同时渣中夹杂铜含量降到了0.97%,证实以该渣系为基础还原熔炼废旧电路板的工艺是可行的。

3 结 语

1)采用FeO-SiO2-Al2O3-CaO渣体系对废旧电路板进行还原熔炼时的最佳熔炼条件为:熔剂添加量为原料质量的30%、熔炼温度1 450℃、熔炼时间75 min、FeO/SiO2比为1、渣中CaO含量8%。在该条件下金属Cu、Sn回收率分别为91.98%和86.30%,合金相中贵金属Au、Ag、Pt含量分别可达67.41 g/t、1 020.74 g/t、54.75 g/t。

2)在最佳熔炼条件下,废旧电路板熔炼效果较好,渣中无金属微粒,合金成分均匀,炉渣对坩埚的腐蚀低。同时炉渣中夹杂铜含量低至0.97%,SiO2含量高至36.71%,可作为建筑辅材外售,实现资源的综合回收利用。

3)FeO-SiO2-Al2O3-CaO渣系是可以工业应用的新型渣系,使用该渣系还原熔炼含铝高的废旧电路板时,可使熔池中更多的Al2O3进入到炉渣中,在一定熔炼条件下,使得炉渣的流动性更好,减少炉渣对金属相的物理夹杂,提高金属回收率。