硫精矿中铜钴同步浸出试验研究①

2021-11-13宋文强张汉泉陈官华刘明霞

余 洪,宋文强,张汉泉,陈官华,刘明霞

(武汉工程大学 资源与安全工程学院,湖北 武汉 430205)

我国作为铜、钴资源消费大国,铜、钴资源主要依赖进口[1-3]。伴生铜、钴资源回收不仅可以实现资源综合利用[4],给企业带来经济效益[5-7],还可降低矿产资源对外依存度。

大冶铁矿硫精矿为铜硫混合精矿分离浮选的副产物,除含有铁、硫元素外,还伴生铜、钴、金、银等元素,铜主要以黄铜矿形式存在,并有少量铜蓝、斑铜矿、辉铜矿、黝铜矿、蓝铜矿和赤铜矿,钴主要赋存于黄铁矿中,但分布不均匀。由于硫精矿中铜、钴含量较低,难以作为铜、钴产品出售。采用常规物理选矿法从硫精矿中直接回收铜、钴比较困难[8]。本文针对湖北大冶含铜、钴硫精矿,采用直接浸出、氧化焙烧-浸出、氧化-还原焙烧-浸出3种方案回收其中铜钴元素,为实现资源综合利用提供可行方案。

1 试验原料、设备与试剂

1.1 试验原料

硫精矿(原料)取自大冶铁矿选矿厂,矿样呈灰绿色且为粉末状。硫精矿化学多元素分析结果见表1;硫精矿焙烧渣多元素分析结果见表2。

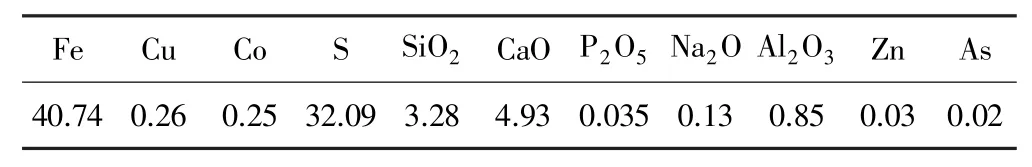

表1 硫精矿化学多元素分析结果(质量分数)/%

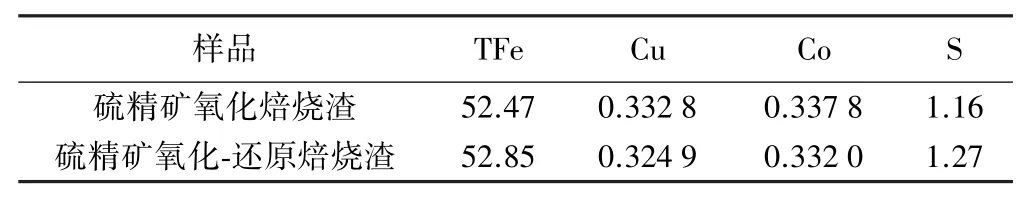

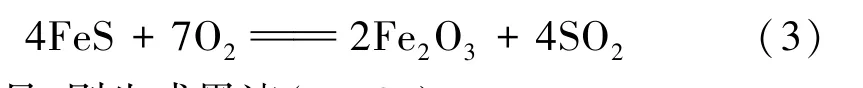

表2 焙烧渣化学多元素分析结果(质量分数)/%

由表1可见,硫精矿主要化学组成是铁、硫,含有少量铜、钴,具有较高的回收价值。

由表2可知,硫精矿经过氧化焙烧后硫含量大幅度降低,铁、铜、钴含量均有所提高。前期研究发现,钴主要以亚铁酸钴形式存在[9];硫精矿经氧化-还原焙烧后,铜主要以硫化铜形式存在,氧化铜含量大幅减少[10]。

1.2 试验设备与试剂

试验设备:电子恒温水浴锅,变频控制搅拌器,电热鼓风干燥箱,电子分析天平,循环水式真空泵,火焰型原子吸收分光光度计等。

试验试剂:浓硫酸,盐酸,硝酸,均为分析纯;还原剂为煤粉。

2 试验方法与原理

2.1 试验方法

硫精矿氧化焙烧:称取适量硫精矿于瓷舟中,放置于马弗炉中焙烧3 h,每隔1 h将硫精矿取出翻动补充氧分,所得氧化焙烧渣使其自然冷却。

硫精矿氧化-还原焙烧:称取适量上述所得氧化焙烧渣,添加适量煤粉混合均匀,置于密闭容器中,在马弗炉中焙烧1 h,所得氧化-还原渣使其在煤粉中自然冷却。

浸出过程:称取50 g原料(硫精矿、硫精矿氧化焙烧渣或氧化-还原焙烧渣)置入250 mL锥形瓶中,加入适量稀硫酸,在恒温水浴锅中,进行铜、钴浸出试验。

2.2 试验原理

2.2.1 氧化焙烧原理

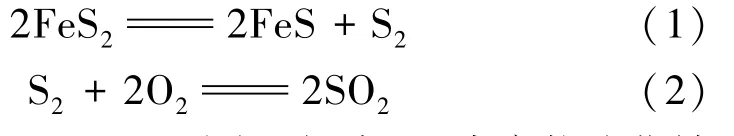

1)黄铁矿的氧化反应。当温度达到500℃左右时,黄铁矿发生如下氧化反应[11]:

当温度在600~900℃之间时,式(1)中产物硫化铁继续发生氧化反应,若氧气充足,则生成红渣(Fe2O3):

若氧气不足,则生成黑渣(Fe3O4):

2)铜、钴矿物的氧化反应。Prasad等人[12-13]详细综述了黄铜矿氧化焙烧过程含铜物相的转变路径为:

硫酸渣中钴主要以氧化钴和硫酸钴形式存在,当局部温度过高及存在大量氧化铁矿物时,氧化钴将生成亚铁酸钴。

2.2.2 氧化-还原焙烧原理

对硫精矿氧化焙烧渣配煤进行还原焙烧,焙烧温度800℃,煤配比10%,焙烧时间1 h。

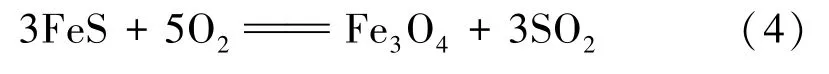

1)含铁矿物的还原。还原反应过程中,氧化焙烧渣中的赤铁矿转变成磁铁矿:

2)铜、钴矿物的还原。在还原气氛条件下,铁酸铜被还原为可溶于酸的氧化亚铜及磁铁矿,亚铁酸钴则转化为可溶于酸的氧化亚钴及磁铁矿:

2.2.3 浸出原理

采用硫酸作为浸出剂时,不同形态的含铁、铜、钴矿物可能发生如下化学反应[14-15]:

其中,CuFeS2、FeS2、CuFe2O4、CoFe2O4、Cu2S难溶于硫酸,当铜、铁、钴以这些矿物形式存在时,采用硫酸浸出时,浸出率较低。

3 实验结果与讨论

3.1 浸出温度

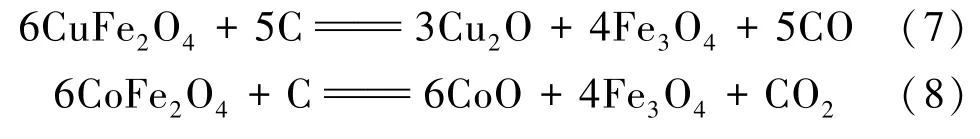

浸出剂硫酸体积浓度5%、固液比1∶4(g/mL)、搅拌速度400 r/min、浸出时间2 h,不同温度、不同处理方式下铜钴浸出结果如图1所示。其中方案1为硫精矿直接浸出,方案2为硫精矿氧化焙烧-浸出,方案3为硫精矿氧化-还原焙烧-浸出,后文相同。

图1 浸出温度以及焙烧方式对铜钴浸出率的影响

由图1可知,温度一定时,采用方案3,铜、钴浸出率都明显高于其他2种方案;随着温度升高,3种方案的铜、钴浸出率总体呈上升趋势。3种方案最佳浸出温度分别为70℃、85℃、70℃。

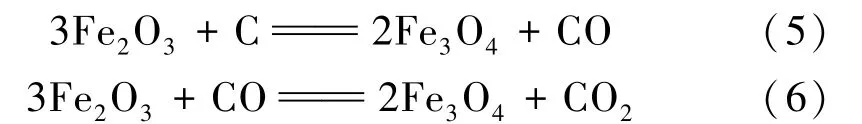

3.2 浸出时间

3种方案的浸出温度分别为70℃、85℃、70℃,其他条件不变,浸出时间对铜钴浸出率的影响如图2所示。由图2可知,相同时间条件下,方案3的铜、钴浸出率明显高于其他2种方案;随着浸出时间增加,3种方案的铜、钴浸出率均逐渐增大。3种浸出方案的最佳浸出时间均为4 h。

图2 浸出时间以及焙烧方式对铜钴浸出率的影响

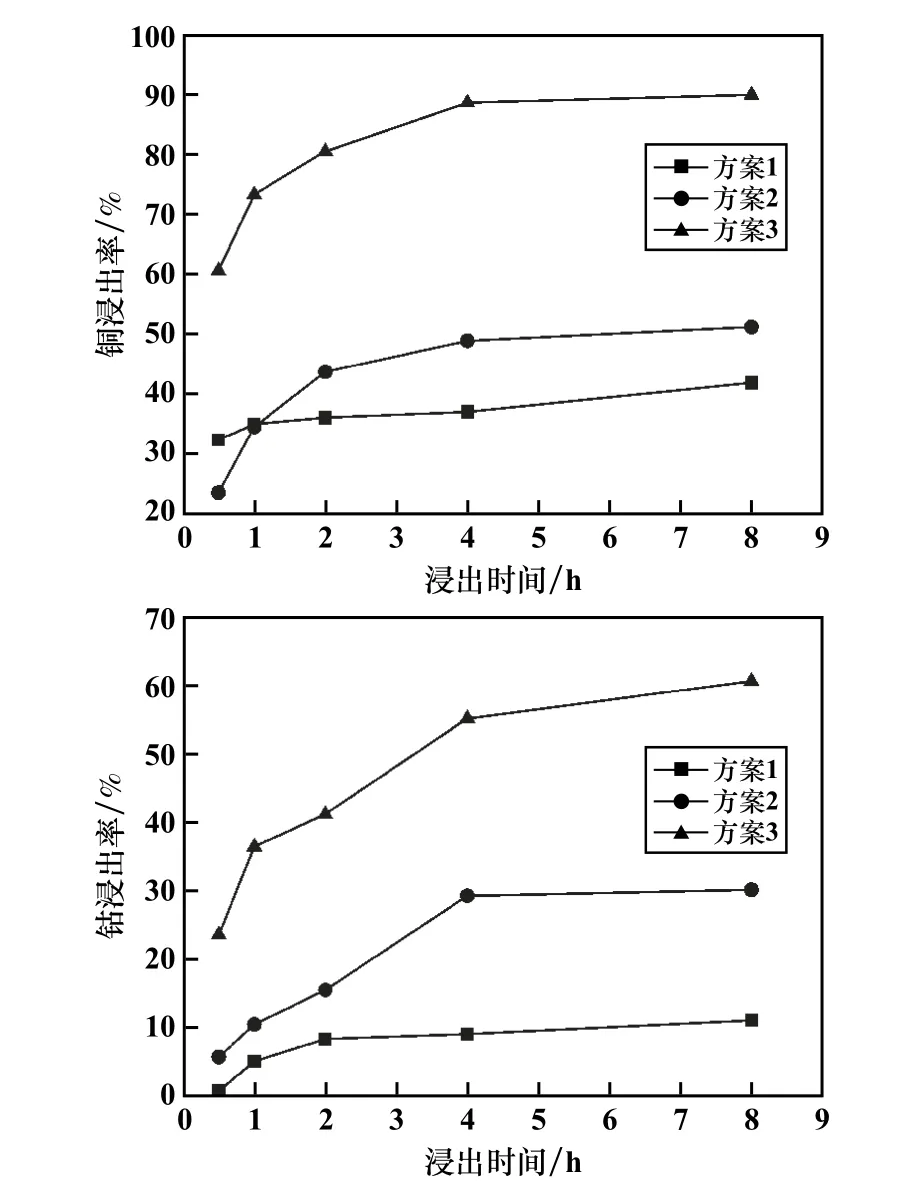

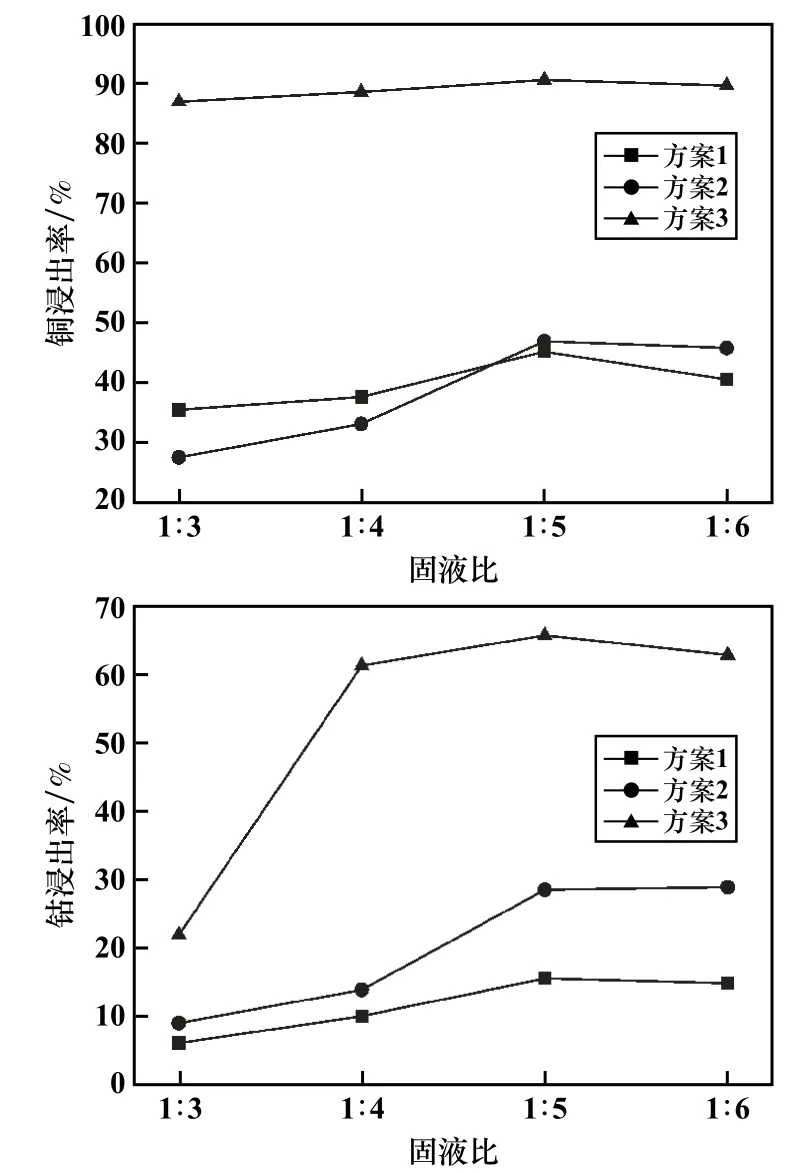

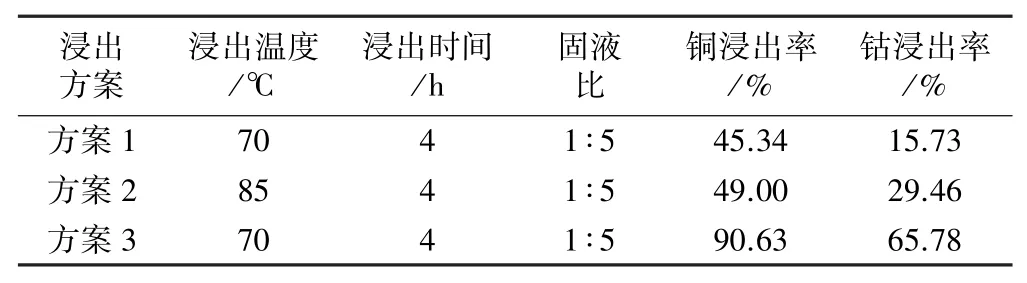

3.3 固液比

3种浸出方案的浸出时间均为4 h,其他条件不变,固液比对铜钴浸出率的影响如图3所示。由图3可知,固液比一定时,方案3的铜、钴浸出率明显高于其他2种方案;随着体系固液比减小,即矿浆浓度降低,3种方案的铜、钴浸出率均整体呈升高趋势,在固液比为1∶5时达到最高。固液比为1∶5时,液固体系已达到较为均匀的两相体系,3种方案固液比均取1∶5。

图3 固液比以及焙烧方式对铜钴浸出率的影响

3.4 铜钴浸出方案对比

通过上述实验,得到3种方案的最佳浸出条件。最佳条件下得到的铜、钴浸出率见表3。由表3可知,硫精矿直接浸出铜、钴浸出率较低;氧化焙烧后钴浸出率有所提高,铜浸出率变化不大;氧化-还原焙烧后铜、钴浸出率有较大提升,分别达到90.63%、65.78%。

表3 最佳浸出条件下Cu、Co浸出率

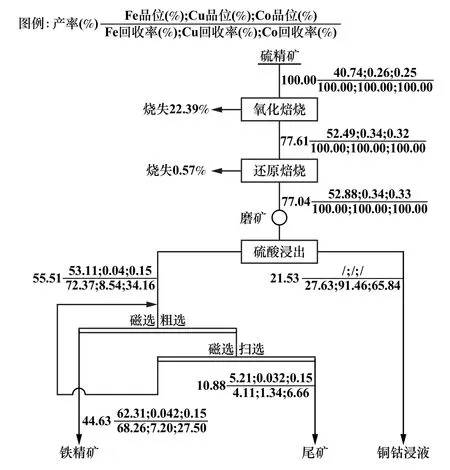

3.5 联合流程试验

硫精矿氧化-还原焙烧渣不仅可以浸出其中的铜、钴资源,还可以通过磁选回收其中的铁。硫精矿经氧化-还原焙烧后,在硫酸体积浓度5%、固液比1∶5、浸出温度70℃条件下进行浸出试验,使用磁选管对浸出渣采用一粗一精磁选回收铁,粗选磁场强度28.26 kA/m,精选磁选强度20.70 kA/m。试验最终所得数质量流程图见图4。由图4可见,硫精矿氧化-还原焙烧渣经浸出-磁选联合流程处理后,铜和钴浸出率分别为91.46%和65.84%,浸出渣经过一粗一扫磁选后,可得到铁品位62.31%、回收率68.26%的铁精矿,实现了硫精矿烧渣中铜、铁、钴资源的综合回收。

图4 硫精矿氧化-还原焙烧-浸出-磁选联合流程

4 结 论

1)硫精矿氧化-还原焙烧渣的浸出效果优于硫精矿直接浸出和氧化焙烧渣浸出,在硫酸体积浓度5%、浸出温度70℃、搅拌速度400 r/min、浸出时间4 h、固液比1∶5时,铜和钴浸出率分别为90.63%和65.78%。

2)硫精矿采用氧化-还原焙烧-浸出-磁选联合流程处理后,铜、钴浸出率可达91.46%和65.84%,浸渣经过一粗一扫磁选后可得到铁品位62.31%、回收率68.26%的铁精矿。