向家坝水电站二期Ⅱ标段帷幕灌浆技术分析

2021-11-13晏攀

晏 攀

长江三峡技术经济发展有限公司

1 工程概况

厂②、厂④坝段帷幕灌浆试验区基岩面高程为203.00m,基岩面以下均分布有软弱岩层、破碎夹泥层及T32-1地层,该地层主要是泥层、粉沙质泥层及中厚至巨厚层状中~细砂层,顶部为泥质粉砂岩,粉砂岩含菱铁矿结核,泥质团块或煤线。岩体质量类型以Ⅲ1 类为主,基岩透水性为弱~中等,岩体透水率主要介于3Lu~30Lu之间,个别孔段透水率大于100Lu。

本标段帷幕灌浆均按悬挂式帷幕设计,上游帷幕为3排,最大幕深123m。帷幕孔距2m,排距1.5m(由于受供水管路影响,钻机无法就位造孔,根据向质主坝[2010]-36号核定单将排距更改为1.25m)。

2 总体施工工艺流程

施工准备(钻机固定)→钻孔并安装抬动变形观测装置→下游排→上游排→中间排→检查孔→施工场地清理移交。

由于河床坝段帷幕灌浆涌水较多,反复灌浆待凝影响工效,根据《金沙江向家坝水电站基础处理与渗控工程专家咨询会议纪要》本标段部分坝段已采用“先上游排、再下游排、后中间排”的施工方法,该方法可有效改善下游排灌浆涌水情况,有利于提高施工效率。

3 技术应用

3.1 钻孔

(1)先导孔接触段孔径Φ110mm,镶铸Ф89mm 孔口管,以下各段孔径为Ф76mm;其余帷幕灌浆孔接触段孔径Φ91mm,镶铸Ф73mm 孔口管,以下各段孔径为Ф56mm;质量检查孔孔径为φ 91mm。先导孔及质量检查孔进行全孔取芯。

(2)钻孔孔位最大允许误差控制在±10cm,钻孔分段误差不大于0.2m,终孔深度满足设计要求,孔内沉淀厚度不大于0.2m。实测孔位孔深均满足设计要求。

(3)灌浆孔、物探孔、抬动孔均进行了孔斜测量,本次施工的所有钻孔,均在钻机前后各设置了1 个地锚,以稳固钻机,保证孔斜。

生产性试验区施工过程中涌水孔段较多,重复待凝扫孔后孔斜控制难度较大,为了确保重复扫孔后钻孔孔斜满足设计要求,现场采用了涌水孔段闭浆待凝4h后,先对待凝段上部进行扫孔的措施(孔底预留8m~10m)。该措施提高了扫孔效率,避免了因重复扫孔导致钻孔偏斜的问题。

3.2 钻孔冲洗及裂隙冲洗

因试验区地质条件较差,存在软弱岩层及破碎夹泥层,如采用常规洗孔方式将有可能导致重复破碎岩层。故帷幕灌浆孔除第一段进行裂隙冲洗外,以下各段均只进行钻孔冲洗,冲洗时间不少于30min,至回水澄清10min止。裂隙冲洗可结合压水试验进行,冲洗至回水清净且孔内残存的沉积物厚度不超过20cm。

3.3 压水试验

在压水试验过程中,踩踏简单的方式按照裂缝形式进行冲洗,具体操作压力控制在80%,不能>1.0MPa,压力持续时间20min,且每5分钟进行进行一次水压流量检测,并且取最终值作为透水率q的计算对象。

试验稳定标准:在稳定状态之下每5 分钟进行一次流量测试,对连续获取的4次测试数据进行平均求和,若数据之间差异性不大即可接受试验,需要注意的是每次压水的时间需要大于20min。

3.4 灌浆

(1)选择常规注浆方式对第一段施工区域进行施工,在具体施工环节需要考虑到混凝土灌注质量;在第二段施工时需要按照“小口径钻孔、孔口封闭、自上而下分段不待凝、孔内循环法”的施工原则进行施工,操作阶段要控制管道距离与底孔距离,一般控制为0.5m范围内。

(2)浆液水灰比及变浆原则。在泥浆水灰比配置的过程中,材料选择普通水泥,水灰比按照3:1、2:1、1:1、0.8:1、0.5:1 的要求进行,此外灌水灰比按照3:1要求进行。

水泥浆配比采用高抗硫酸盐材料,水灰比设计比为3:1、2:1、1:1、0.8:1、0 进行操作。在实践中需要保证压力稳定性,要控制注入率,或者出现注入率不变化时,则需要提升灌浆压力,但是不能改变水灰比数值。在灌注阶段中,若某一级浆液注入量>300L,或是灌注时间超过了半个小时,而灌注浆压力以及注入率无变化时,就需要提升水灰比灌注度,若注入率>30L/min,则需要按照需求情况调整好水灰比的浓度。

为了加快施工进度,提高设备利用率,根据基础处理周例会会议精神,将帷幕灌浆后序孔与相邻前序孔之间基岩钻灌高差由不小于15m 调整为不小于5m。但后序孔与相邻前序孔之间同时灌浆时基岩钻灌高差不得小于15m,施工期间需加强抬动监测,单次抬动不得超50μm。调整后有利于提高设备利用率,加快施工进度。

(3)灌浆压力与注入率关系。浆液灌注时当准备达到设计压力时,需要对接触以及灌浆注入量进行观察,一旦出现抬动的孔段,则需要及时地调整注入率使其相互适应,以减少压力过大出现的质量问题。此外,分级升压需要按照0.25MPa~0.3MPa作为一个参数级别,而后不断的增加设计压力,在分级压力设置上需要控制纯灌时间不能<15min。

在控制灌浆压力阶段,需要按照孔口回浆管压力作为控制参数,且以压力表数据为准。一般情况下,若压力表摆动范围比灌浆压力参数小20%时,需要做好相关记录,以方便后续工况开展核对。

(4)灌浆分段。二期Ⅱ标段帷幕灌浆施工工期紧、施工难度大,为了在不影响施工质量的前提下加快施工进度,根据相关会议精神,将灌浆段长进行了优化:段长优化后下游排共计减少52段,可节省工期17 天(按8h 施工一段计算),此次估算为正常施工状态,不包含特殊情况处理。灌浆孔段每段误差不超过20cm,终孔段可不受上述长度限制,但最长不得大于7m,地质缺陷部位经监理批准适当缩短但资料要注明原因。

(5)孔口管埋设。对一个钻灌单元(同排同序)范围内的同排孔按序钻灌第一段后一次镶铸孔口管,灌后检查孔第一段压水检查完毕后,也按照帷幕孔的要求埋设孔口管,便于提高封孔压力和施工方便。按照钻孔孔径要求,在孔口埋设的过程中,首先采用镶铸Φ89mm无缝钢管作作为主要孔口管材料,而后采用镶铸Φ73mm 无缝钢管作为其他段口材料,在工程开展阶段中,当孔口管插入混凝土以及基层面2.0m位置时,要预留出30cm距离。施工阶段,当首段阻塞灌浆完毕以后,将注浆管下到孔底注入0.5:1 的水泥浆置换孔内稀浆,使孔内充满0.5:1 的纯水泥浓浆,然后将孔口管下入孔底,并校正孔口管方位和倾角,待凝72h后需再次进行压水检查是否孔口管有外漏,若无外漏且偏斜率满足钻孔孔斜要求后即可进行下段施工。

(6)结束标准。在最大设计灌浆压力下,当注入率小于1L/min,持续灌注60min,可结束灌浆。每段灌浆结束后一般可不待凝,但遇性状较差的断层破碎带或者挤压破碎带灌注总量达到15t仍无法正常结束灌浆的孔段应采取待凝措施,待凝时间为12小时。

4 帷幕灌浆试验区施工功效及灌浆成果分析

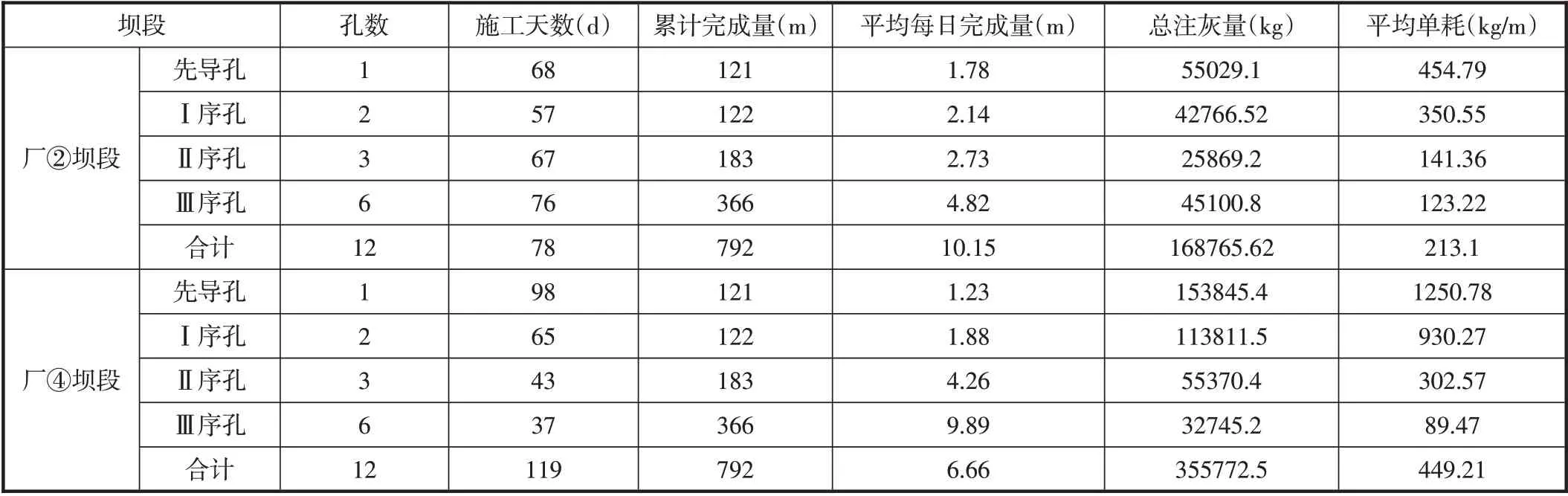

帷幕灌浆生产性试验区受涌水、大注入率无法正常结束孔段影响,导致施工进度缓慢,但整体施工质量未受影响,各孔序之间灌浆递减明显,具体详见表1。

表1 试验区施工情况分析表

由于帷幕灌浆第一段安装孔口管需待凝72h,故上表中第一段施工情况未进行统计。

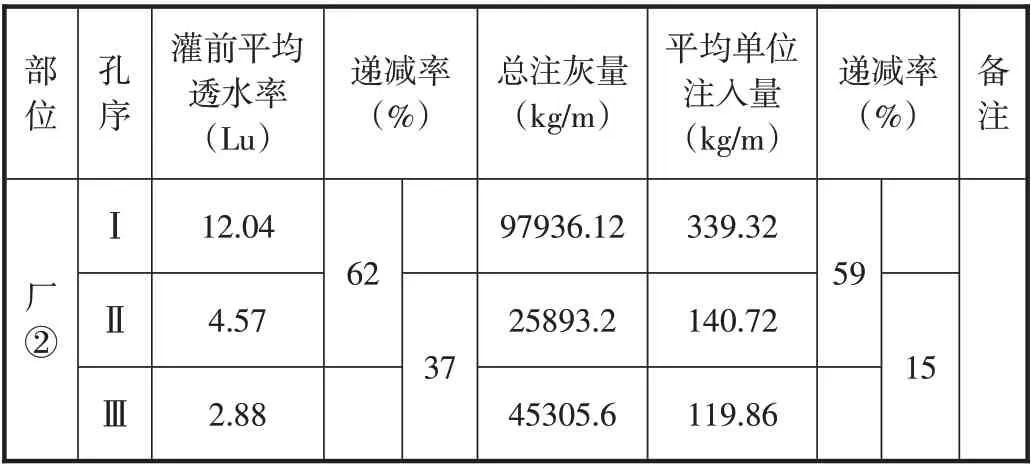

4.1 厂②坝段递减情况分析(见表2)

表2 厂②坝段透水率及注入率递减统计

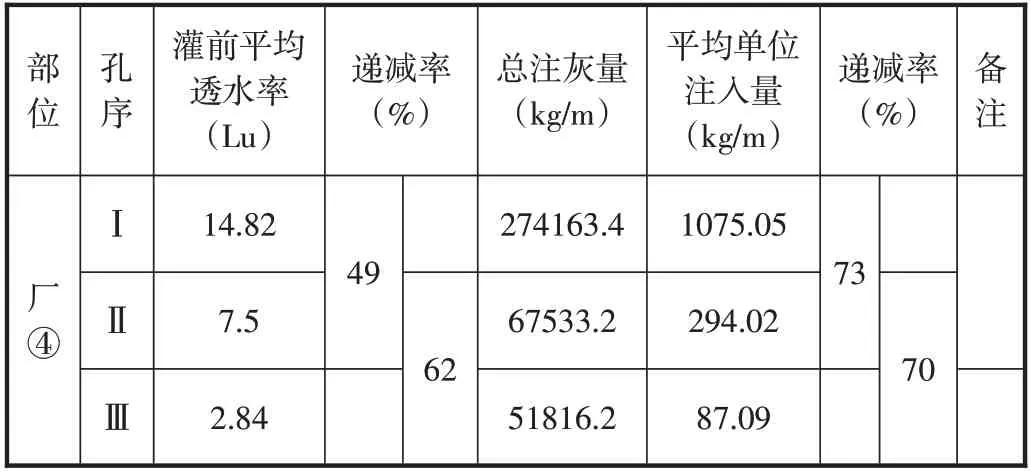

4.2 厂④坝段递减情况分析(见表3)

表3 厂④坝段透水率及注入率递减统计

从统计资料分析表明:通过分析厂②坝段透水率及注入率递减统计以及厂④坝段透水率及注入率递减统计表格后可以知道,岩体透水率随灌浆次序的增加而逐序递减的规律明显。表明随着灌浆次序的增加,岩体的渗透条件得到了改善。

5 结语

总而言之,通过帷幕灌浆技术额的应用,可以提升工程的施工进度、施工质量,在后期研究中还需要加大力度对帷幕灌浆技术应用方式研究,同时优化设计配比技术工艺后以提升技术应用效果。