概述大板超细干粒产品生产及其工艺控制要点

2021-11-12吴焱,熊勋旺,陈康,陈健,杨涛,程津,谢名辉,李清莲

吴焱,熊勋旺,陈康,陈健,杨涛 ,程津,谢名辉,李清莲

摘 要:随着大板和岩板的火热,消费者对大板和岩板的品质也越来越关注,大板和岩板除了贴地面、背景墙,还可以切割成柜板、台面等。而其运用场景对品质有不同的要求,上墙下地的产品很少切割,所以消费者更关注耐磨性和透感,柜板、台面的运用对其切割性能要求更高。目前大板和岩板工艺主要有全抛釉、干粒抛、精雕、数码釉等。全抛釉和干粒抛工艺产品其主要特点透感好,发色鲜艳,满足客户追求富丽堂皇的感觉;数码釉和精雕工艺透感相对较差,但表面纹理细腻,纹理质感强烈,满足客户对自然美的需求。而本文主要阐述超细干粒工艺,该工艺的特点是手感细腻、观感柔和,耐磨性高,还有具有双A的耐化学腐蚀性,满足台面、柜板,上墙下地的各方面的需求。本文将从超细干粒工艺的生产工艺制备方法及其要点控制进行阐述。

关键词:超细干粒;工艺流程;控制要点

1 引 言

大板超细干粒技术通过调整坯、釉的配方,使坯釉具有良好的坯釉中间层,减少坯釉应力,配合合理的烧成曲线,使产品具有良好的切割性能。超细干粒采用高含量的刚玉粉经1200℃烧制、淬水、破碎而成。超细干粒与悬浮剂混合均匀后通过钟罩淋釉的方式淋在砖面上,在1210℃的温度下烧120min而成,抛光时用毛刷柔抛,使其具有手感细腻的效果。

2配方制作

2.1 坯体配方的体系和要点

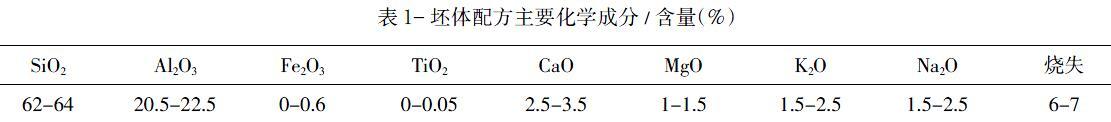

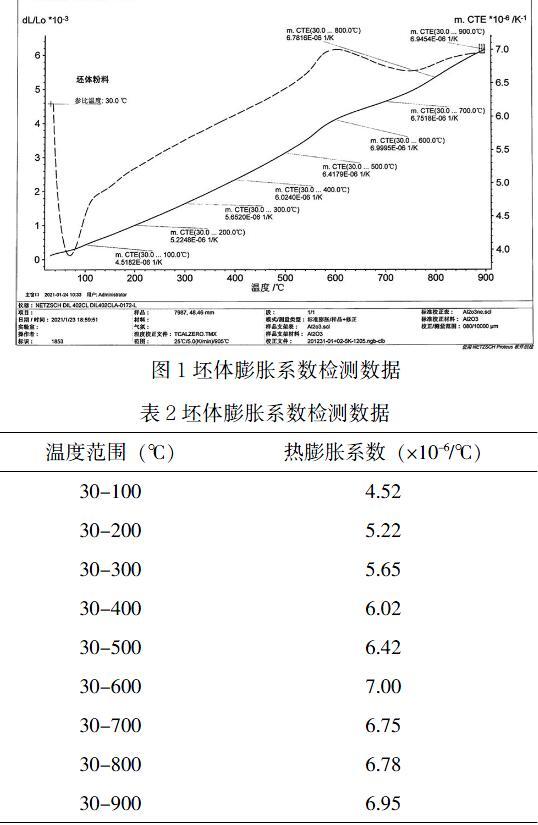

大板坯体配方主要根据萨克米辊压机的特性,设计成Ca、Mg体系,该体系的主要特点是烧成收缩小,膨胀系数小,高钙的坯体有利于坯釉中间层的生产,对釉层龟裂、加工切割裂有很好帮助,坯体配方主要化学成分/含量(%)如下附表1:

2.2面釉配方体系和监控要点

面釉配方如表3:

面釉温度的高低对干粒釉面手感影响很大,面釉刮釉单烧后的光泽度控制在5-8度,故需严格控制面釉的温度,关注釉料进检、加工参数等,同时也要根据窑炉烧成温度的变化而做出相应的调整;

钙镁体系的坯体配方,其膨胀系数很小,面釉的膨胀系数要与坯体接近,可略小一些,因为釉料承受压力大的能力大于承受张应力的能力,如果面釉膨胀系数过大,釉面层易拉裂,甚至影响产品后期加工切割。

2.3超细干粒的制作

干粒在1100-1200℃的熔块窑内烧成,经过萃火、破碎筛选出120-350目的颗粒,表5为干粒颗粒级配。

干粒在破碎过程中要把干粒颗粒破碎成圆形或椭圆形,避免条状或者块状颗粒,因为条状或者块状颗粒在钟罩施釉的过程中容易造成筛网堵塞和划伤钟罩的情况。

超细干粒主要化学成分/含量(%)如附表6:

3工艺流程

超细干粒生产工艺流程如图3。

3.1 粉料的工艺控制要点

根据萨克米辊压机的成型特点,粉料性能控制标准如何:

a:水份:8.0%-8.8%

b:容重:0.92-0.95

c:颗粒级配如表7:

3.2釉线工艺步骤及注意事项

(1)刷坯:干燥窑出来的坯体通过刷坯机刷掉表面的杂质和灰尘,防止产生淋釉针孔,烧后坯泡。

(2)喷水:由于干燥窑出窑的坯温较高,通过喷水来降低坯体表面温度,使坯釉更好的结合,避免产生淋釉针孔,一般喷水量控制在6-10g(350×350盘)之间,也可根据坯温适当调整。

(3)淋面釉:面釉的主要作用是美白、助发色、调整砖型,同时可阻止大量坯体氧化产生的气体进入抛釉层。面釉施釉量一般控制在55-65克/350×350盘之间,钟罩施釉流速控制在32-36s之间,钟罩施釉比重控制在1.80-1.90g/ml之间。

(4)喷墨:进入12通道喷墨机里面喷墨。

(5)淋干粒:流速:30-36S,淋釉量:30±2g(350×350盘)。

a:配方加入3%-6%生料透明釉,生料釉中配方中需保证8-12的粘土,这样既可以提高超细干粒釉浆的悬浮性,又可防止悬浮剂在400-500℃失效后超细干粒有足够的支撑力。

c:淋干粒比重较低,水份较大,淋后需适当升高干燥温度(180-220℃),保证入窑水份在0.8%以下;

d:悬浮剂粘度不要太大的波动,当悬浮剂的流速大时,淋出来超细干粒会增多,反之就会少。

超细干粒采用湿法淋釉工艺,是将超细干粒、悬浮剂、生料透明釉浆按一定的比例(见表6)混合均匀后,通过钟罩淋釉的方式淋在砖面上。由于悬浮剂是半油性,透明釉是水性,两者不完全相融,随着透明釉浆占比增加,透明釉浆就会被包裹在悬浮剂当中,从而增加混合液体的粘稠度。超细干粒颗粒直径在0.1-0.2mm之间,与悬浮剂、透明釉完全不相融,三者混合以后形成一种类似于疏溶胶体系。超细干粒密度较大,容易沉淀,超细干粒包裹在透明釉、悬浮剂和透明釉与悬浮剂形成相斥的区域,从而达到相对稳定状态。

生料透明釉的主要作用是提高釉浆的悬浮性和均匀度,其还有改善防污性、促进墨水发色的作用,同时通过控制生料透明釉的温度来调节超细干粒烧成后的光泽度,缩短调整周期,大大提高生产的稳定性。表9为生料透明釉的配方。

3.3 窑炉烧成工艺控制要点

当产品进入窑内后,懸浮剂在500℃左右开始慢慢失效,悬浮剂失效后存在干粒被抽走的风险,所以在窑头低箱区的温度要适当降低,窑炉面抽适当调小,为保证窑压稳定,可适当调大面侧抽或者底抽。窑炉烧成温度波动,对烧后干粒釉面手感影响较大,当温度变高后,干粒熔的太平,釉面干粒手感不够立,当温度变低时,干粒熔融不够,干粒手感粗糙,不够细腻。

烧成曲线数据表如表10。

3.4抛光工序控制要点

抛光工序的主要是通过4组(无压力)羊毛垫磨料刷抛,轻轻刷下表面,使釉面具有磨砂感,手感细腻,光感柔和,通过刷抛可将砖面光泽度控制在5-40℃的范围。由于刷抛深度很浅,釉层几乎没开口气孔,所以超细干粒工艺产品不打蜡也能达到防污效果。

4小结

本文主要从坯、釉配方体系和生产工艺要点概述了超细干粒大板产品的生产工艺,超细干粒工艺产品砖面是无数细小干粒堆积、熔融后覆盖在砖面,相比亮光面的抛釉产品,其具有更耐磨、更防滑的釉面,干粒的耐化学腐蚀性更是达到双A标准。故采用超细干粒工艺生产的大板产品,可应用场景范围更广,具有较大市场价值。