铀矿绿色勘查泥浆随钻处理装备研究

2021-11-12温得全邵盛元刘治国汪成勇王德鹏

温得全,王 贵,邵盛元,刘治国,李 斌,汪成勇,王德鹏

(核工业二〇三研究所,陕西西安710086)

铀矿钻探施工中泥浆一般由分散相、分散介质及岩屑三大类物质组成[1]。随着泥浆的不断循环使用,泥浆中无用固相含量持续升高,泥浆密度增大、流变性变差和滤失量增大,泥浆的性能严重破坏,降低钻进效率,并且会增加孔内事故发生的几率[2]。目前,铀矿勘查岩心钻探施工中,泥浆的净化方法主要有自然沉淀法、稀释法、替代法、化学絮凝法4种[3]。其中最常用的是自然沉淀法和替代法,这2种方法存在浪费材料、占用土地面积大、环境污染严重、地貌恢复难度大的问题[4]。目前,铀矿地质勘查钻探行业基本没有专业的泥浆处理设备[5]。现有的泥浆循环系统和处理方法远远达不到绿色勘查和国家生态文明建设的要求。为了解决铀矿钻探施工泥浆中无用固相严重影响钻探效率和泥浆排放污染环境的难题,依据铀矿钻探单孔施工周期短、搬迁频繁和处理量小的特点[6],设计了一套适合铀矿钻探的泥浆随钻处理工艺,研制了一套小体积、模块化、智能化、易搬迁的绿色环保型铀矿绿色勘查泥浆随钻处理装备。通过装备不断优化改进和推广应用,从而推进泥浆不落地设备在铀矿绿色勘查中的系统化、规范化和标准化,从根本上解决铀矿钻探的质量、成本和环保问题[7]。

1 砂岩型铀矿钻探泥浆随钻处理装备研究

我国砂岩型铀矿勘查区主要分布在北方的新疆、甘肃、陕西等地区,钻探揭露的地层主要有第四系黄土层、砂岩、泥岩和砾岩。钻孔多以Ø113 mm或Ø104 mm一径终孔,施工深度300~900 m,以落地式和拖车式钻机为主,配备BW250和3NBB260型泥浆泵,泥浆流量一般为6 m3/h。泥浆中无用固相粒径主要分布在70~200μm。

1.1 处理工艺

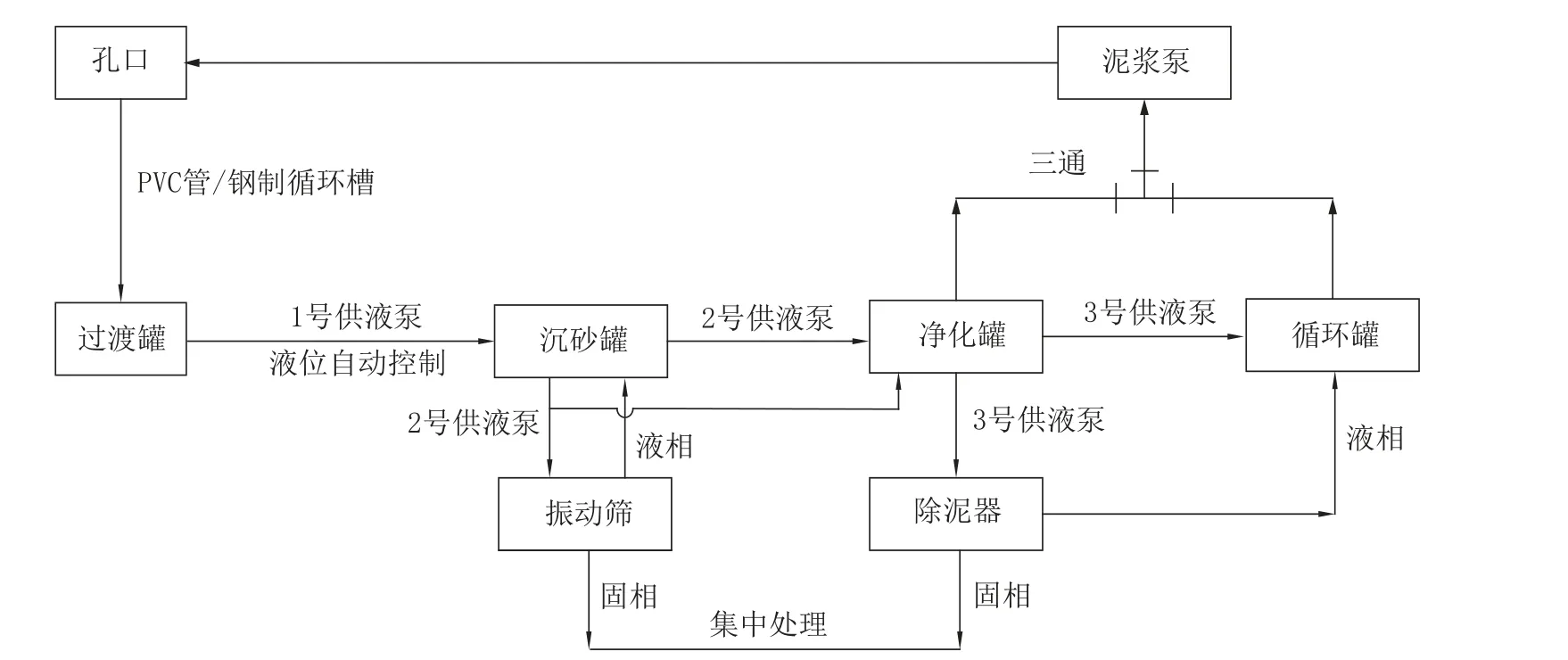

砂岩型铀矿钻探施工泥浆中固相粒径较大,泥浆随钻处理工艺通过2级固控实现[8]。参见图1、图2,泥浆从孔口三通泥浆伞流至过渡罐上的筛网,初级过滤后进入过渡罐,通过1号离心泵泵送至振动筛进行一级固控处理,分离的岩屑经导流槽进入岩屑收集箱1中,泥浆收集在沉砂罐中。然后通过2号泵将沉砂罐中的泥浆泵送至除泥器,进行二级固控处理,密度轻的泥浆直接流入循环罐中,密度大的泥浆再次经过除泥器净化处理,泥浆收集于净化罐中,岩屑收集于岩屑收集箱2中。最后,通过3号泵将泥浆泵送至循环罐中进行性能维护和配浆,实现泥浆循环使用[9-11]。其中各设备的自动化运行依据各罐体中泥浆液位的变化,通过液位测量装置和逻辑电控系统实现。

图1 砂岩型铀矿泥浆随钻处理工艺流程Fig.1 Mud treatment while drilling technology for sandstone uranium

图2 砂岩型铀矿泥浆随钻处理装备结构Fig.2 Structure of the mud treatment while drilling equipment for sandstone uranium

1.2 主要设备

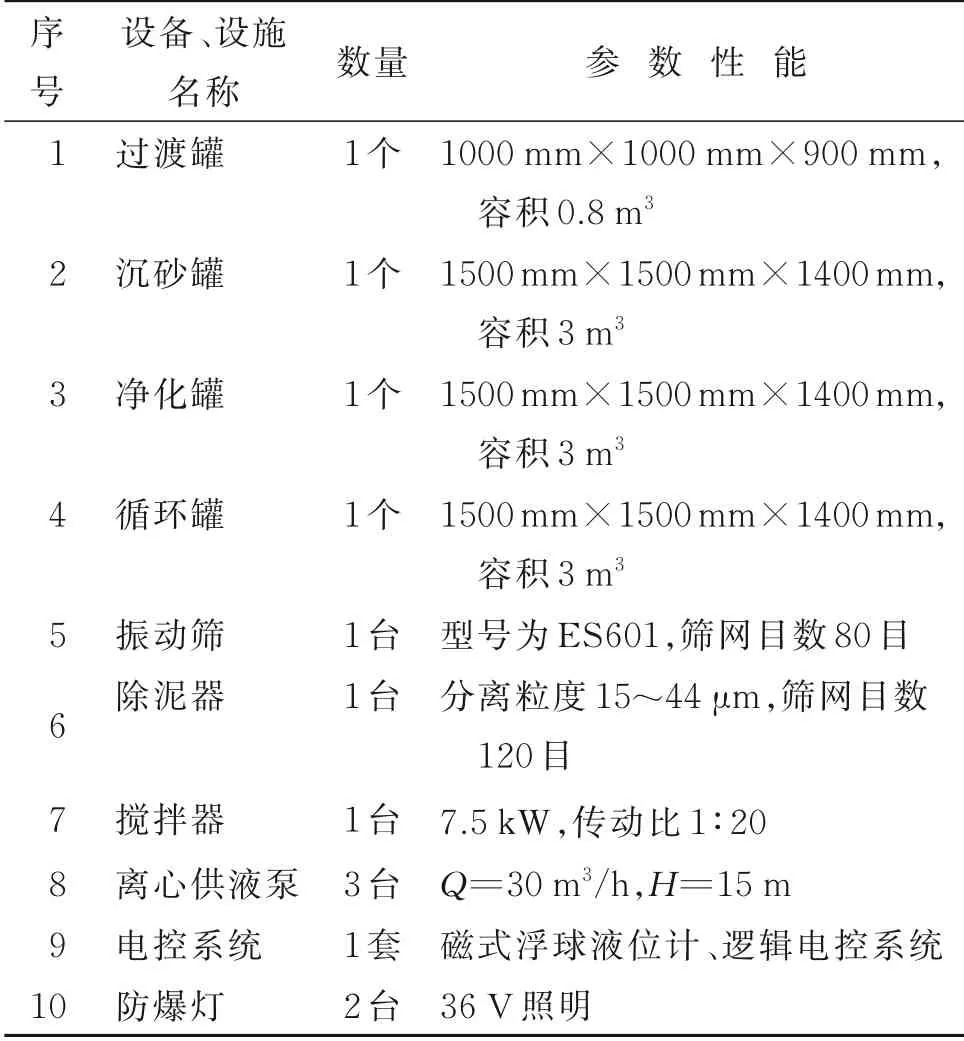

装备由4个罐体组成,总体尺寸4650 mm×1500 mm×3200 mm,过渡罐体尺寸1000 mm×1000 mm×900 mm,有效容积0.8 m3,安装有1号离心泵和2个液位测量装置。沉砂罐、循环罐、净化罐的罐体尺寸均为1500 mm×1500 mm×1400 mm,总有效容积9 m3,可满足施工深度1000 m的钻孔。4个罐体模块化组装、可拆卸,罐体积小、搬迁运输方便,适用于各种场地和交通条件。沉砂罐上安装有振动筛,选用的是一台0.75 kW的筛面倾角可调的小型椭圆振动筛,振动强度<8.3,筛网目数为80目,沉砂罐正面安装有三通阀门和2号泵,罐内侧焊接了一套射流管线,罐中安装有2个磁式浮球液位计,罐一侧安装有可拆卸的扶梯和岩屑导流槽。净化罐顶部安装CNQ100×4的除泥器,罐中安装有2个磁式浮球液位计,罐内侧安装有一套射流管线,正面安装有三通阀门和3号泵,筛网目数为120目。装备总功率22.5 k W,系统最大处理量20 m3/h,装备主要设备设施见表1。

表1 主要设备设施Table 1 Main equipment and facilities

2 硬岩型铀矿钻探泥浆随钻处理装备研究

我国硬岩型铀矿勘查区主要分布在南方的湖南、江西、广东等地区,施工揭露的地层主要有第四系覆盖层、白云岩、灰岩和花岗岩。钻孔多以Ø75 mm终孔,施工深度300~1000 m,以全液压式钻机为主,配备BW250型泥浆泵,绳索取心钻进方法为主,泥浆流量一般为3.6 m3/h,泥浆中无用固相粒径主要分布在20~100μm。

2.1 处理工艺

硬岩型铀矿钻探施工泥浆中固相粒径较小,采用离心机一级固控实现泥浆净化处理。泥浆经孔口装置收集于地埋罐中,当收集罐中的泥浆液位达到罐体的4/5时,超声波液位控制器控制离心泵和离心机启动,离心机超前于离心泵20 s自动启动,离心泵将泥浆输送至离心机进行固控处理。若过渡罐中液面下降到罐体的1/5即离心泵的吸入口位置时,离心泵停止工作,离心机滞后于离心泵20 s自动停止工作。在离心泵和离心机间的管线上设有三通溢流阀,若泥浆性能符合钻井泥浆参数要求时,泥浆直接进入泥浆罐中,循环使用[12-14]。

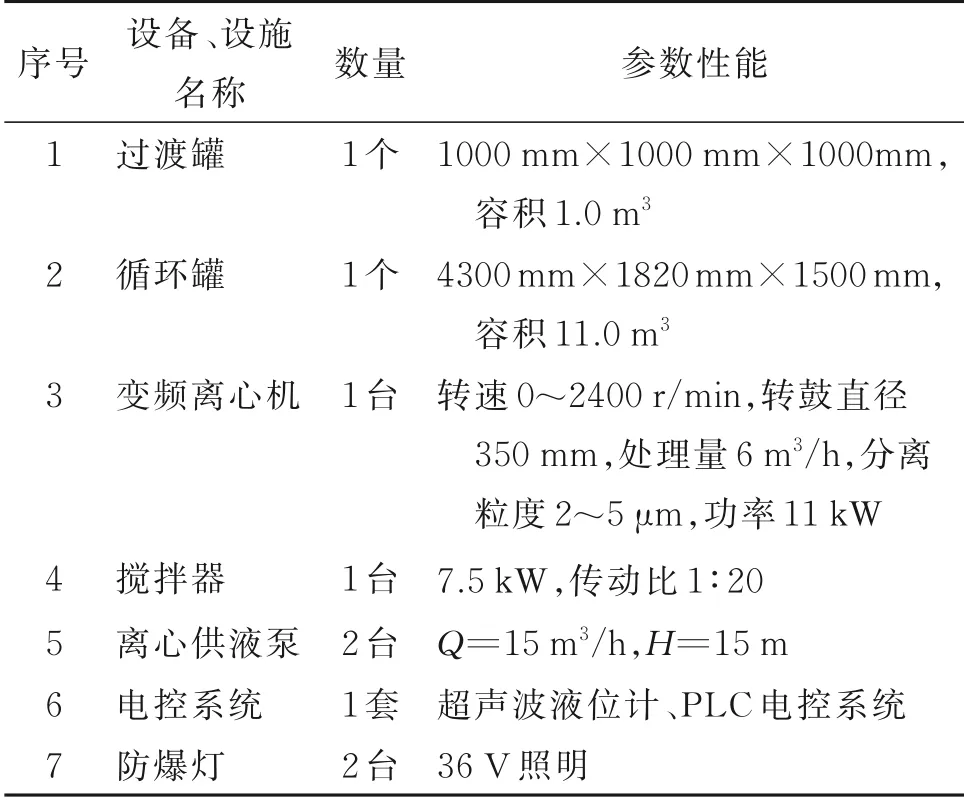

设备可自动化运行,也可在手动模式下独立启动各部件。设备自动化控制系统包括超声波液位计2套,分别安装在泥浆罐和过渡罐中,当过渡罐液位显示器显示上限位时,离心机自动启动,间隔20 s后供浆泵启动,设备进行泥浆净化。当过渡罐液位显示器显示下限位时,供浆泵停止运行,间隔20 s后离心机停止运行。泥浆罐体上表面装有超声波液位计,可显示罐体中泥浆液面高度,极大地方便泥浆工准确判断钻孔消耗的泥浆量。控制柜上安装了一套液位蜂鸣报警器,当罐内液位达到最高位液位时报警器蜂鸣报警。各设备配备启动、停止、急停按钮,并有运行、停止、故障指示灯。泥浆罐底部与泥浆泵连接,并设有阀门。泥浆罐上设有扶梯、护栏和LED防爆照明灯。装备结构见图3。

图3 硬岩型铀矿泥浆随钻处理装备结构Fig.3 Structure of the mud treatment while drilling equipment for hard⁃rock uranium

2.2 主要设备

装备由2个罐体组成,过渡罐容积为1 m3,循环罐容积为11 m3,设备包括一台11 kW变频卧式离心机、一台7.5 k W搅拌机、一台3 k W立式离心泵、2个罐体和一套自动化控制系统。系统总有效容积为12 m3,处理量6 m3/h,可满足施工1500 m的钻孔,主要设备设施见表2。

表2 主要设备设施Table 2 Main equipment and facilities

3 现场应用效果

研制的铀矿绿色勘查泥浆随钻处理装备在鄂尔多斯盆地南部铀矿资源调查评价与勘查项目中完成了5个钻孔2170.95 m钻探工作量试验。试验设备:XY-5型钻机,NBB260/7型泥浆泵,18A 36T型钻塔,150 kW发电机组;试验钻具:Ø89 mm岩心管+Ø68 mm钻铤+Ø60 mm钻杆。试验钻进方法:第四系黄土层及设计的不取心地层使用Ø113 mm复合片钻头全面钻进,取心地层使用Ø104 mm复合片钻头钻进至终孔。

3.1 环境效益

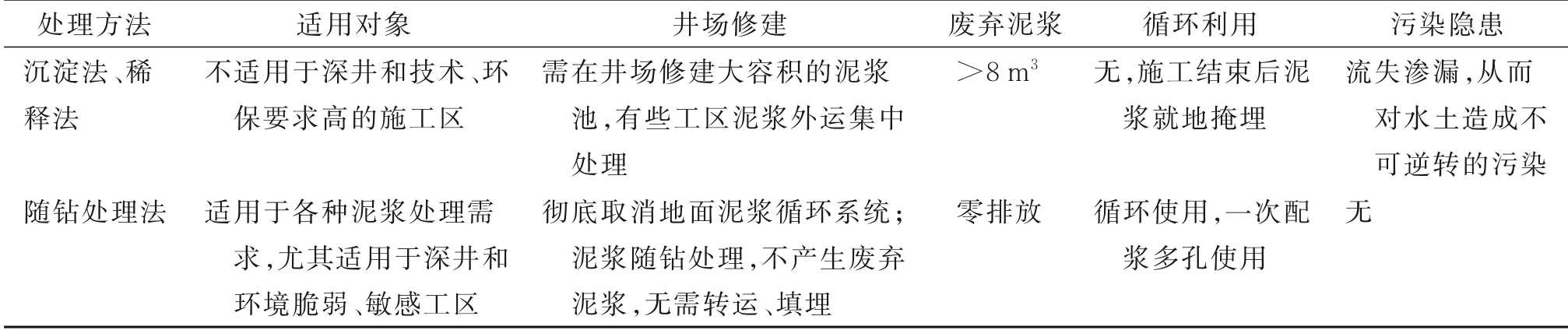

目前,铀矿钻探施工中通常采取的泥浆循环和处理方法是在井场地面上挖设泥浆循环系统,即循环槽、沉淀池、泥浆池和废浆池。固相含量过高、流变性差的泥浆及废弃泥浆就地排放、掩埋,这种方法存在占用土地面积大、环境污染严重、地貌恢复难度大的问题。因此,急需泥浆随钻处理装备替代现有的泥浆循环系统和处理方法,这样才能满足国家绿色勘查的要求和国家生态文明建设的要求。现有泥浆处理方法和泥浆随钻处理装备技术对比见表3。

表3 现有泥浆处理方法和泥浆随钻处理方法技术对比Table 3 Comparison of existing mud tr eatment methods and mud tr eatment while drilling methods

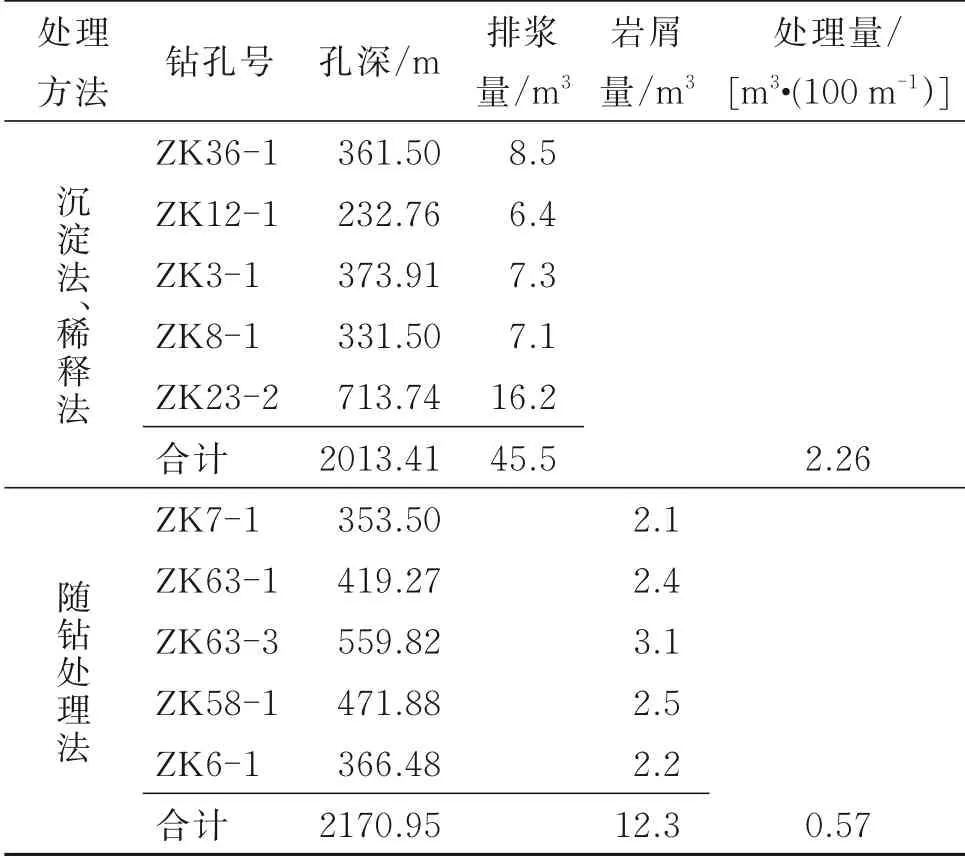

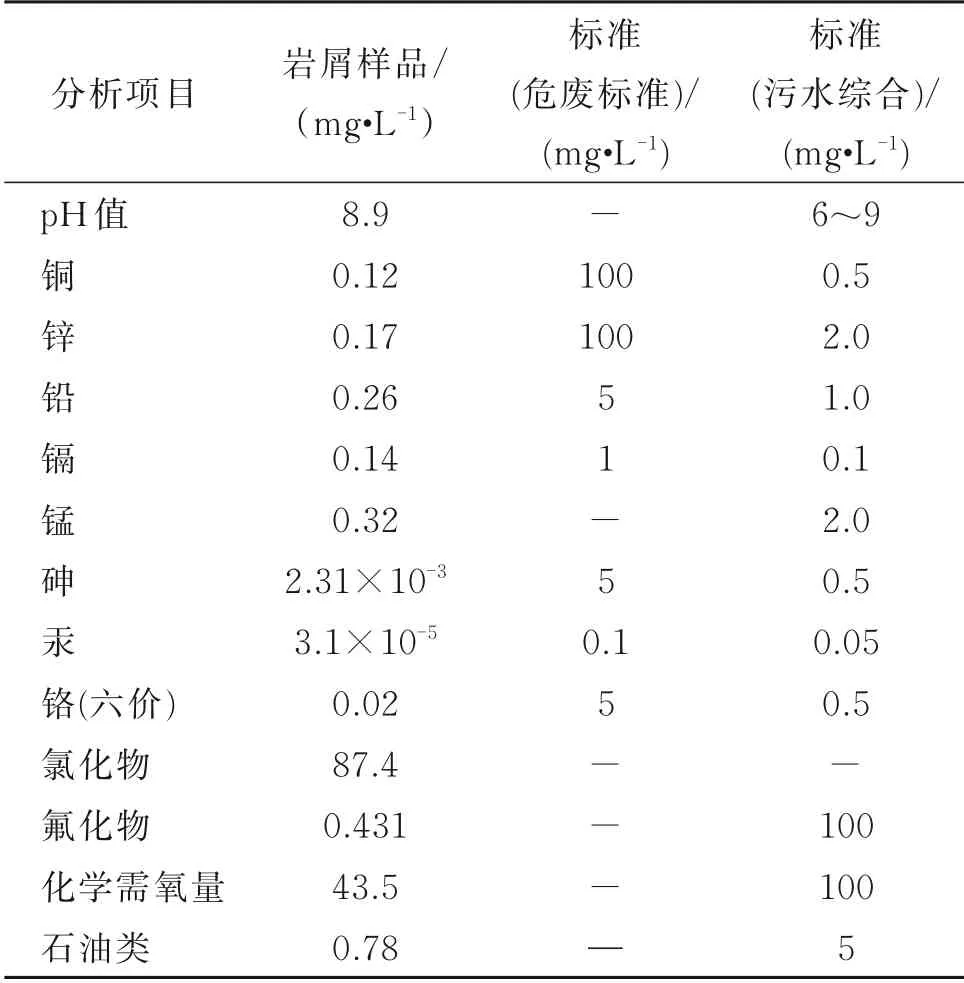

通过对试验工作区使用现有泥浆处理方法施工的5个钻孔的排浆量和使用泥浆随钻处理装备的5个钻孔分离的岩屑统计对比,使用本套泥浆处理装备排浆量减少约74.78%(见表4),对处理后的岩屑按《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3—2007)进行了危排分析,分离的岩屑各项指标均低于危废鉴别标准中的指标,不属于危废,符合国家环境保护标准的要求,分析结果见表5。

表4 泥浆和岩屑排放量统计Table 4 M ud and cuttings discharge volumes

表5 处理后岩屑危排分析Table 5 Risk discharge analysis of cuttings after treatment

3.2 技术效益

随着钻探施工中泥浆的不断循环使用,泥浆中固相含量持续升高,密度增大、流变性变差和滤失量增大,泥浆的性能严重破坏。现有的泥浆处理方法通过循环槽、泥浆池和废浆池,采用加水稀释法、排浆法或者重力沉降法维护泥浆性能,这种方法效率低,大幅度增加废浆量和材料,存在污染环境和增加钻探成本的问题[15]。通过使用该套设备,采用机械分离方法除去泥浆中的固相含量,高效地维护了泥浆的性能。

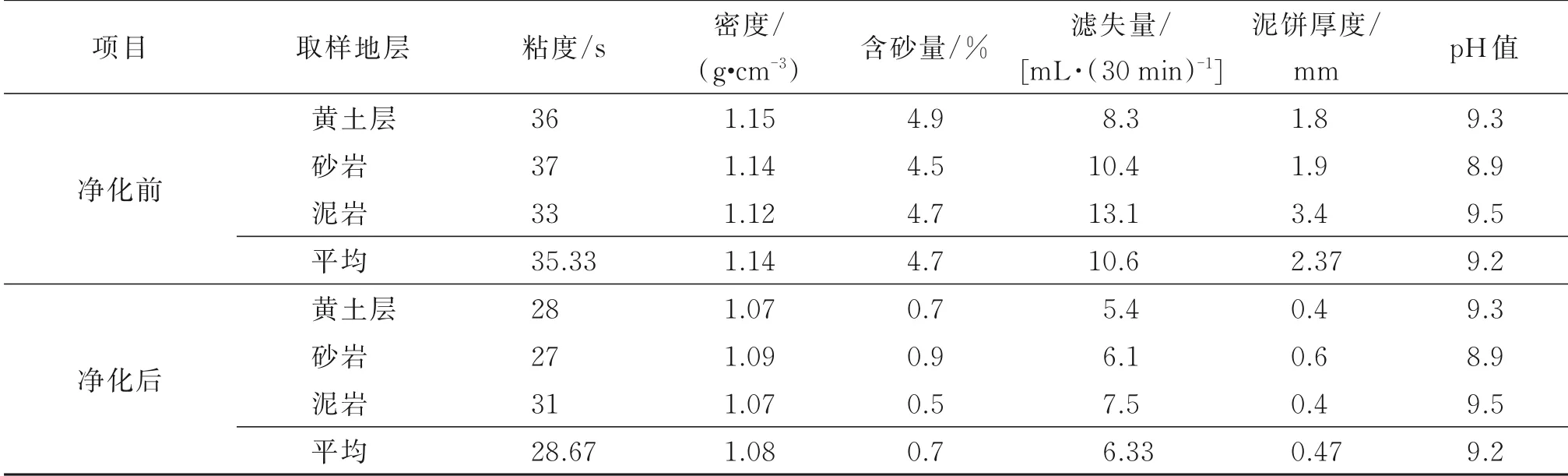

通过试验发现,使用泥浆处理装备后泥浆性能得到相应优化改变,如泥浆粘度、含砂量明显降低,流变性变好,泥饼厚度变薄且致密,失水量下降,进而预防了粘附卡钻、埋钻等孔内事故的发生。使用泥浆随钻处理装备前后泥浆性能对比见表6。

表6 使用泥浆随钻处理装备前后泥浆性能对比Table 6 Comparison of mud performance before and after mud treatment while drilling equipment

3.3 经济效益

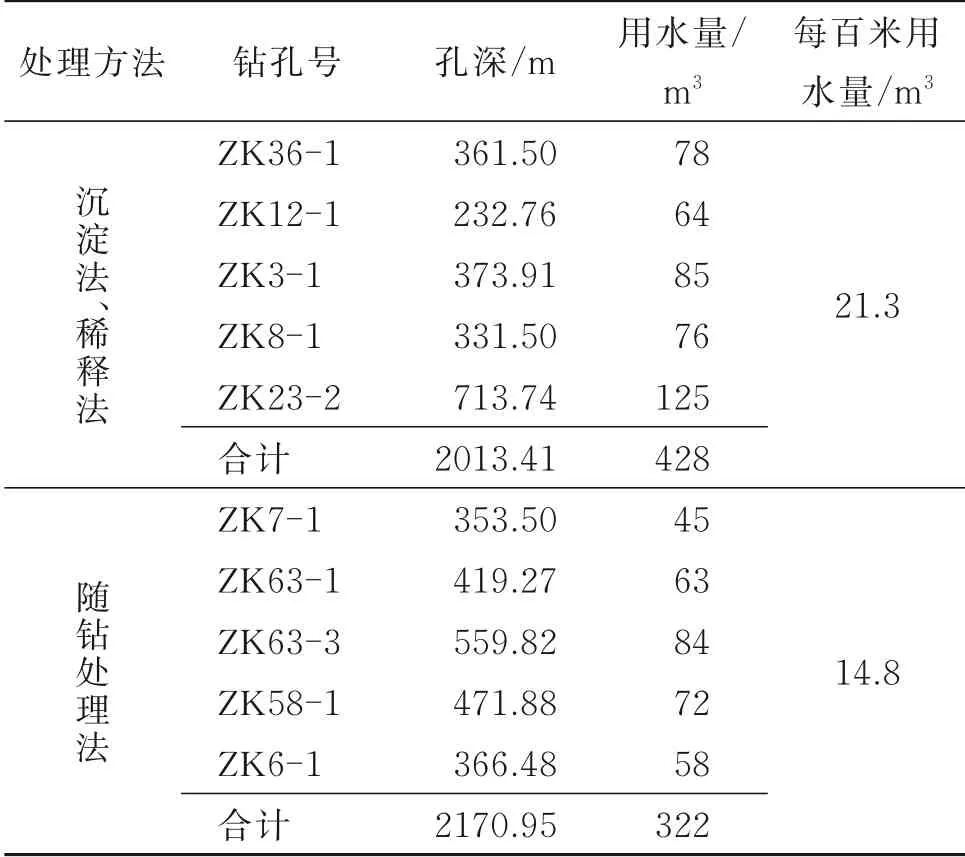

根据试验统计,使用泥浆处理设备后节约施工用水约30.51%(见表7)。也相应节约了泥浆材料,减少了修建和填埋泥浆坑等附属工程的工作量,减少了泥浆泵缸套、活塞磨损和维修的工作。泥浆中的固相粒径峰值从20~100μm降到了3~10μm。该设备对泥浆实现了有效净化处理,减少了钻进过程中孔底岩屑的重复破碎工作,提高了钻头的使用寿命,从而综合提高了钻探经济效益[16]。

表7 施工用水量统计Table 7 Water consumption in drilling

4 结论

(1)传统的泥浆处理方法已不适用铀矿绿色勘查的要求,自主研制的装备能耗低、体积小、模块化、智能化、固相分离能力高,满足铀矿钻探单孔施工周期短、设备搬迁频繁和泥浆处理量小的需求,适用砂岩型和硬岩型不同地层特性的泥浆随钻处理工艺的需求。

(2)通过使用本装备,解决了泥浆就地掩埋环境污染隐患大、地貌恢复难的问题,实现了施工中泥浆不落地和零排放的目标,满足环保要求。

(3)使用后,平均钻井液粘度28.67 s、密度1.08 g/cm3、含砂量0.7%、滤失量6.33 s/(30 min)、泥饼厚度0.47 mm、p H值9.2。泥浆粘度、含砂量明显降低,流变性变好,泥饼厚度变薄且致密,滤失量下降,维护了钻井液性能,进而预防了粘附卡钻、埋钻等孔内事故的发生,有效提高了钻进效率和保证了钻孔质量。

(4)使用该装备后,泥浆循环使用,节约施工用水约30.51%,节约了泥浆材料,减少了修建和填埋泥浆坑等附属工程的工作量,降低了泥浆泵缸套、活塞磨损和维修费用;泥浆中的固相粒径峰值从20~100μm降到3~10μm,有效清除了有害固相,减少了钻进过程中孔底岩屑的重复破碎工作,延长了钻头的使用寿命,提高了综合钻探经济效益。

综上所述,该装备满足铀矿绿色勘查要求,符合节能减排、绿色勘查需求,可在铀矿勘查中广泛推广应用。