高铁电机精密铜导条机器人超声无损检测技术研究*

2021-11-12姚沛衡边成亮杨辰龙

刘 波,姚沛衡,禹 岳,边成亮,杨辰龙

(浙江大学流体动力与机电系统国家重点实验室,浙江 杭州 310027)

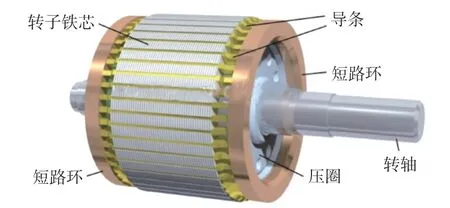

高铁要安全稳定运行,牵引电传动系统起着关键作用,牵引电机转子结构如图1所示,其转子铁芯镶嵌有转子导条,导条和两个短路环构成鼠笼结构。导条的断裂是电机的常见故障之一,导条为铜合金材料,通常的生产方式是挤压生产[1-2],铜导条在挤压生产中会产生缺陷,这些缺陷会危害高铁的行驶安全。在工业检测中可以用超声波对铜导条缺陷进行识别和定位。超声检测是一种常用的无损检测技术,通过超声的反射、透射等性质,利用回波的时间和幅值对缺陷进行检测和定位。但由于金属材料内部存在粗晶粒,超声波在金属中传播时会产生散射现象导致出现背景噪声[3],从而降低超声信号的信噪比;而且表面回波存在一定的宽度,导致常规超声检测存在盲区,对皮下缩尾缺陷等近表面缺陷容易漏检。

图1 高铁电机结构示意图

针对近表面缺陷检测中出现的问题,一些研究人员选择提高超声换能器的性能[4-5]或使用相控阵探头消除盲区[6],但在工业检测中,硬件的更换和维修成本较大;也有一些研究利用表面波[7]和兰姆波[8]检测表面缺陷,但其不利于自动化设备集成。本文采用高频水浸聚焦探头,利用表面聚焦技术进行检测,可以将近表面盲区缩小到1 mm,便于集成,且设备容易维护和更换。

传统的人工检测方法主要依靠操作人员手持探头进行检测,在对工件进行全面扫描时,无法控制扫描间距,可能会出现漏检现象。人工检测对缺陷信号的判断依赖于检测人员的经验,在进行大批量检测时检测员可能会出现疲劳情况,影响检测精度。工业机器人具有精确控制扫描间距、不依赖人员经验、连续工作而不疲劳的特点,可以提高检测效率。北京首钢集团研发了一条应用于圆柱形棒材的涡流无损检测流水线,可以实现上料、下料和分类的自动化[9]。北京航空航天大学的周正干和孙广开等人以机器人技术结合激光超声技术开发出了针对复合材料超声检测的非接触、高精度自动化检测系统[10]。但是目前尚没有铜导条机器人超声检测系统的相关文献报道。

本文以高频水浸聚焦探头表面聚焦技术和工业机器人为基础,研制了一种用于铜导条的自动超声检测系统,通过机器人对铜导条进行抓取、检测和分类,提高检测的效率和准确性。

1 铜导条中的皮下缩尾缺陷

铜导条在生产过程中会产生各种缺陷,其中超声检测技术主要检测的缺陷类型有裂纹、分层、夹杂、疏松和挤压缩尾等。

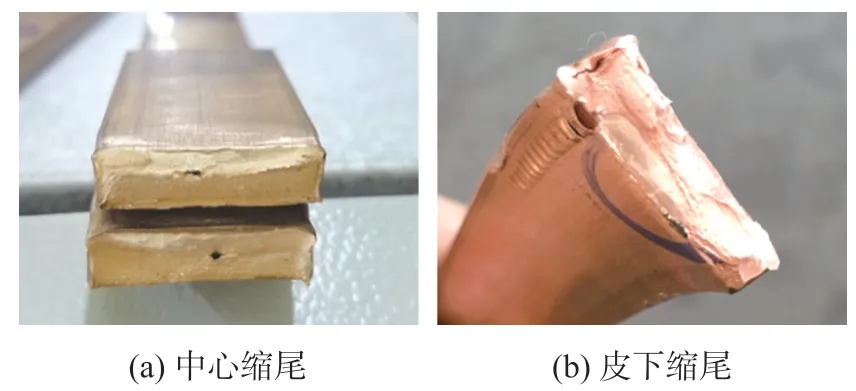

挤压缩尾是一种出现在挤压产品尾部的特殊缺陷,一般易出现在挤压棒材、型材、厚壁管材中。在挤压生产的后期阶段,当挤压筒内坯料的剩余长度减小到与稳定流动塑性区的高度相等时,挤压力开始上升,金属径向流动速度增加,变形死区的金属料也参与进变形中,从而导致坯料表面的氧化皮、挤压设备中的润滑油等污物流入成品中,导致金属之间的分层[11-12]。挤压缩尾缺陷按照其在铜导条中分布的位置,可以分为中心缩尾和皮下缩尾,如图2所示。

图2 铜导条挤压缩尾缺陷

其中比较难以检测到的缺陷是皮下缩尾缺陷,如图2(b)所示。挤压筒与锭坯的温度差使得死区金属受到冷却,相比于中心区域的金属,其金属塑性性能降低,与塑性流动区界面产生剧烈的滑移使得金属发生剪切变形而断裂。同时坯料表面的氧化皮等脏物沿剪切断面流动,覆盖在挤压产品的近表面上就产生了皮下缩尾。皮下缩尾由于其缺陷位置,严重影响挤压制品的后续冷加工。

皮下缩尾多出现在铜导条的表面和近表面,而在常规的脉冲反射法超声检测技术中,表面回波存在一定的宽度,表面附近的缺陷回波难以识别,导致在被测件近表面区域存在一定的检测盲区,无法识别是否存在缺陷。

2 表面聚焦技术

皮下缩尾缺陷位于工件近表面,常规超声探头表面盲区大,难以识别出缺陷,因此采用高频聚焦探头进行检测,可将表面盲区减小到1 mm,满足铜导条检测需求。聚焦探头在焦点处的声束聚集,声场内部组织散射信号明显变少,可以提高超声检测的信噪比。

2.1 表面聚焦与内部聚焦对比

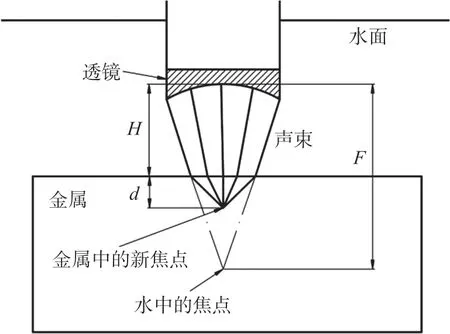

一般来说,聚焦声束经过平面后仍可以聚焦于一点[13]。在对铜导条进行检测时,聚焦探头声束在工件表面二次聚焦,声束折射及焦点位置如图3所示。由光线模型折射定律和几何关系,可以得到超声波声束在工件中的焦点深度,如式(1):

图3 聚焦声束在平面的折射示意图

式中,H指水声程,F表示探头在水中的焦距,K指水中和金属中的纵波波速之比,d指声束在工件中的焦点离工件表面的距离,即焦点深度。

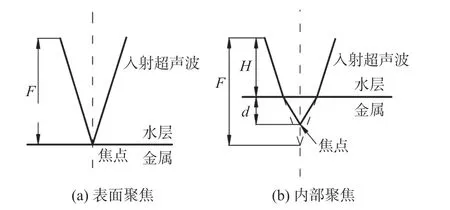

可以通过改变水声程进而改变聚焦声束焦点的位置,根据待检测缺陷的位置,可以选择表面聚焦和内部聚焦两种不同的聚焦方式,两种聚焦方式如图4所示。

图4 聚焦探头表面聚焦和内部聚焦示意图

在表面聚焦时,超声波的能量集中于工件表面区域,因此对近表面缺陷检测效果好,但声波的穿透能力弱,会造成能量的浪费;使用内部聚焦时,声波焦点位于工件内部,能量集中于焦柱区域,对内部缺陷检测效果好,但存在一定的表面盲区。

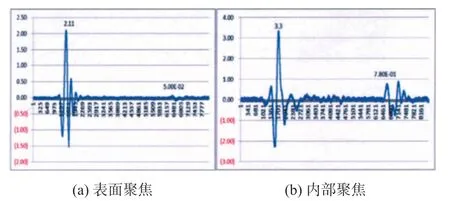

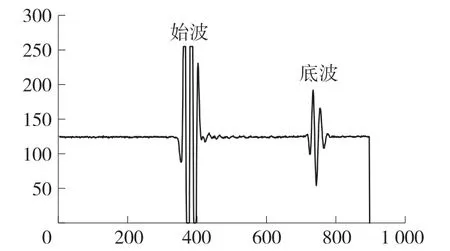

张延微[14]用表面聚焦和内部聚焦两种方式对W/Al复合材料进行检测,分别得到图5(a)、图5(b)所示的超声波A扫描波形图。可以看出在内部聚焦时底波幅值大,但始波的宽度宽,容易造成被测工件表面盲区增大;而表面聚焦时始波宽度窄,表面盲区小。

图5 表面聚焦和内部聚焦时超声波A扫描波形图对比

在内部聚焦时,为了将焦点聚集在较深位置,需采用大焦距探头,超声信号受表面形状和粗糙度影响大,会产生表面回波变宽的现象。而表面聚焦方式则可以采用小焦距探头,信号受表面形状影响小,表面回波也更清晰。

2.2 近表面聚焦探头声场仿真

由于探头种类多样,需要进行多次尝试才能够选取到合适的探头和检测参数,考虑成本和时间,每次都采用实验测试的方法是不切实际的。因此先对聚焦探头声场进行仿真分析,以此来初步选择检测方案。

CIVA软件基于pencil法修正的适用于超声检测声场仿真的瑞利积分模型,包含多种无损检测方法的仿真功能,可以初步对超声检测方案进行可行性分析[15-17]。其中的超声检测部分包含声场计算和缺陷响应两个模块,可以计算不同参数的探头在工件中的超声声场,也可以模拟各种缺陷和声场的相互作用。因此本节采用CIVA软件进行超声探头的仿真。

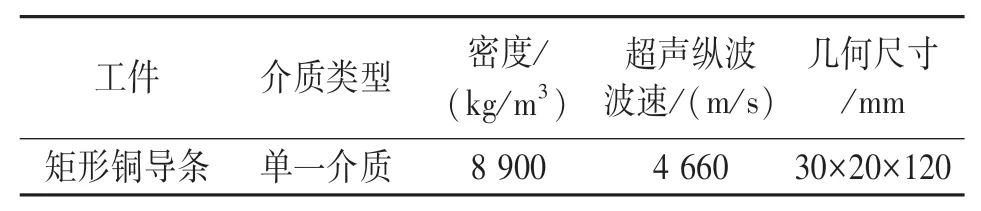

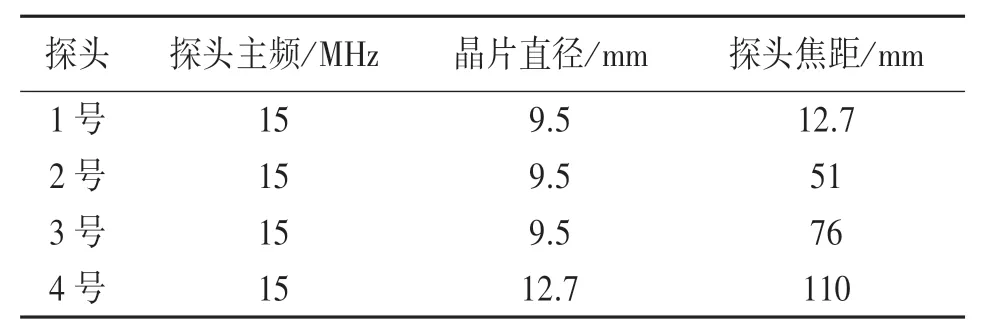

首先建立矩形铜导条的模型,材料参数及模型尺寸如表1所示,几何尺寸为30 mm×20 mm×120 mm。设置超声探头的频率为15 MHz,焦距分别为12.7 mm、51 mm、76 mm、110 mm,各探头具体参数如表2所示。分别设置水声程,使聚焦探头焦点位于导条近表面。

表1 工件模型材料参数及尺寸

表2 仿真设置的各探头属性

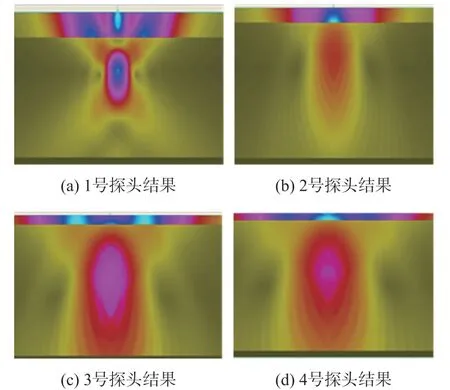

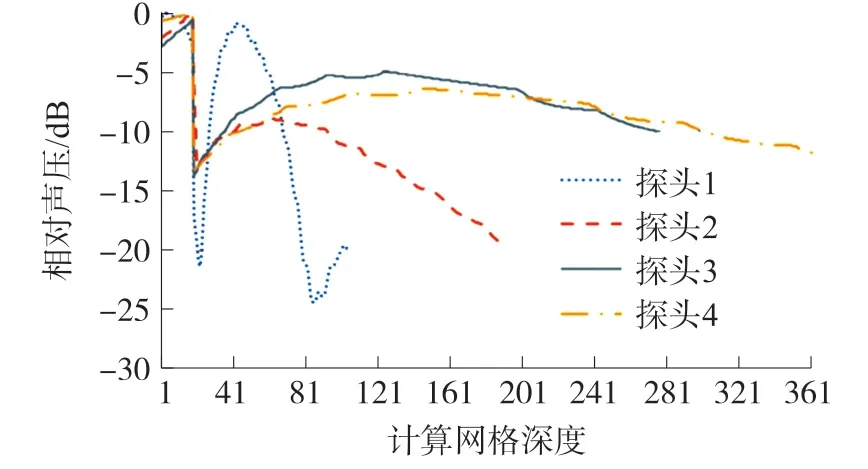

经过仿真后得到如图6所示的声场分布图和图7所示的声压分布曲线。

图6 矩形截面挤压铜导条声场计算仿真结果

图7 矩形截面铜导条声束轴线处声压分布曲线

从声场分布图和分布曲线可以看出:①探头焦距越大,其焦柱长度越大;②焦距与晶片直径大的聚焦探头检测范围宽,在近表面处声压低,但在工件内部声压稳定,可以用于检测芯部缺陷;③小直径短焦距的探头在近表面处的声压盲区小,声压强,而在工件内部的声压低,可以推测其对近表面缺陷的检测有利。

根据仿真结果可以看出,为了保证强声压和大信噪比,应使用小直径、短焦距的聚焦探头检测皮下缩尾缺陷等近表面缺陷。

3 铜导条机器人自动检测系统设计及实验

3.1 机器人超声检测工艺方案

3.1.1 检测系统随动件选择

在超声检测工艺中,存在两种主要的检测方式。一种方式是将超声探头固定在运动模块上,通过特殊夹具操作超声探头运动进行超声检测。另外一种则是在检测时利用夹具控制工件运动,在固定的超声探头下进行超声检测。由于挤压铜导条具有尺寸小、几何形状规则、生产品种多样、数量多的特点,使用工件随动的检测方式能够在保障检测精度要求的前提下,快速完成工件的超声检测作业。因此采用工件随动的检测方式完成检测系统方案的设计。

3.1.2 超声检测耦合方法

在超声检测技术中常用的耦合方法主要有直接接触法和液浸法。直接接触法的优点在于检测图形简单,对缺陷的灵敏度高,但是要求被检测面的粗糙度小。液浸法的优势在于波形稳定,便于在自动化检测中使用。在挤压铜导条大批量检测中,由于需要搭建机器人自动检测系统,再加上需要使用水浸聚焦探头对近表面进行检测,故选择液浸法,以水作为耦合剂。

3.2 机器人自动检测系统设计

3.2.1 检测系统模块设计

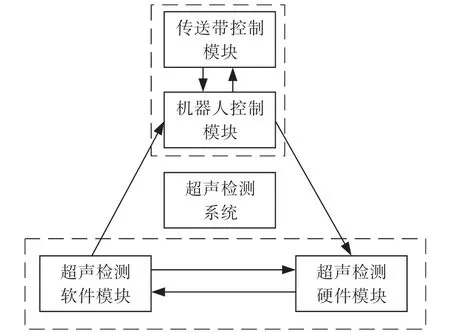

机器人自动检测系统主要分为运动控制和超声检测两部分。其中运动控制又可分为机器人控制模块与传送带控制模块,超声检测可分为超声检测硬件模块与超声检测软件模块。系统中各模块关系如图8所示。

图8 超声检测系统模块设计

传送带控制模块和机器人控制模块主要负责对机器人和传送带的运动进行控制,实现被检测工件的运动;超声检测硬件模块负责超声信号的发射和采集工作,并将采集后的信号传输给超声检测软件模块;超声检测软件模块负责超声信号采集控制和检测信号的处理和缺陷识别,同时也负责系统总控制功能,可以对其余三项模块的运行进行控制。

3.2.2 系统工作流程设计

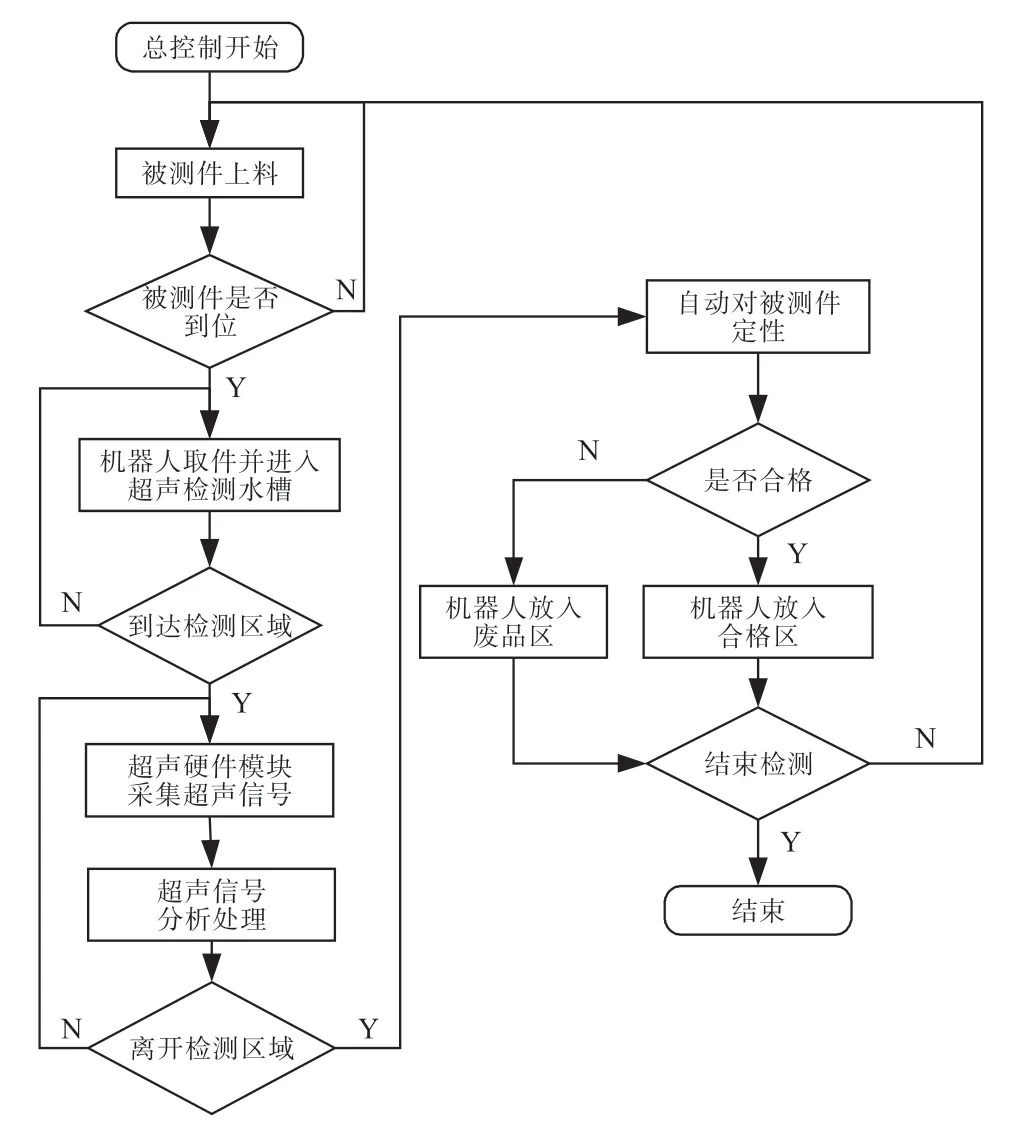

机器人自动超声检测系统的工作流程如图9所示。

图9 机器人检测系统工作流程

总控制开始后,由超声检测软件模块向机器人控制模块和传送带控制模块发送开始信号,两功能模块开始工作。检测人员在传送带的上料区完成被测件的上料。传送带将被测件送达机器人取件工位,并将到位信息发送给机器人。机器人控制模块接收到到位信号后,开始夹取被测件,将其移动到超声检测水槽中进行超声检测。此期间超声检测水槽中的传感器会检测被测件是否到达检测区域并发送信号给超声检测软件,控制超声信号采集的开始和结束。当机器人完成检测动作离开检测区域后,软件会通过自动识别检测信号中是否存在缺陷波,并给予机器人产品是否合格的检测结果,在此之前机器人将于特定位置等待。收到信号后机器人将对被测件进行分拣,并依据软件信号进入下一次循环或停止检测。

3.3 铜导条近表面缺陷超声检测实验

为了验证基于表面聚焦技术的机器人系统在近表面缺陷处理中的可行性,搭建图10所示的机器人超声检测系统。该系统自动化程度高,操作人员只需进行上下料工作,抓取、检测、分类环节都由机器人完成,可以提高检测效率和精度。

图10 机器人超声检测系统工作现场

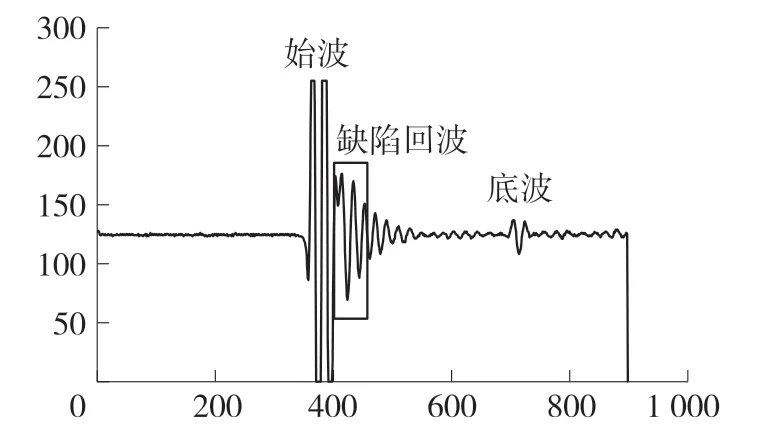

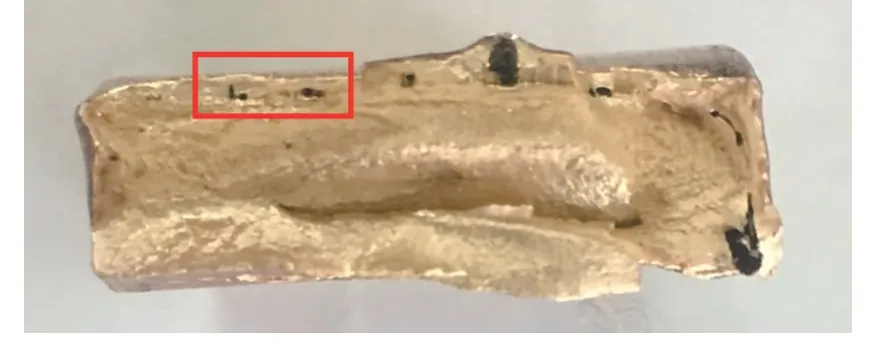

利用系统对挤压生产的铜导条进行检测,铜导条尺寸为35 mm×10 mm×200 mm,图11为在检测中采集到的超声A扫信号图,图12为无缺陷时的波形图。根据对比可以发现,图11在表面回波附近存在明显的缺陷回波。机器人系统根据信号判断出该部位近表面存在缺陷,将其分入废料区。对该铜导条进行破坏性验证,如图13所示,可以看出铜导条存在皮下缩尾缺陷。这验证了该机器人系统在检测铜导条近表面缺陷时的可靠性。

图11 缺陷位置的超声检测信号波形图

图12 无缺陷时的超声检测信号波形图

图13 铜导条皮下缩尾微缺陷破坏性试验

4 结论

对于难以检测的挤压铜导条的近表面皮下缩尾缺陷,提出了表面聚焦的方法,可以有效提高近表面缺陷回波的幅值和信噪比,提高对近表面缺陷的识别能力。并且设计了机器人自动检测系统,可以提高检测的速度和精度。

通过实验,可以看出采用表面聚焦技术的机器人系统可以识别出常规超声检测方法难以检测出的表面皮下缩尾缺陷,并对铜导条进行分类。该机器人检测系统能够提高挤压铜导条近表面检测的精度和检测效率,具有广阔的应用前景。