粉煤灰处理后再生沥青路面材料的耐久性评价

2021-11-12■龚靖

■龚 靖

(新疆交通建设管理局项目执行二处,乌鲁木齐 830000)

1 引言

近年来,再生沥青路面(RAP)已成为全球研究的热点。 由于材料用量不同,产品制作工艺存在差异,导致这种材料未被全面开发利用。 此外,由于对新材料的认知匮乏, 且没有与其相适应的设计准则,使得研究在实践中获得的成果较少。

再生沥青是一种变质的沥青混合物,材料通常含有老化的沥青和已使用的骨料等。 由于废料的回收再利用导致再生沥青的可变性、强度和刚度有所不足,从而限制了再生沥青在道路基层中的应用[1]。考虑到再生沥青作为非约束路面基层材料的性能较差, 通常将它们与天然骨料和水泥外加剂混合。然而, 要确保再生沥青混合料在道路铺设中的使用,需要考虑原始骨料(VA)、回收材料和化学稳定剂之间的相互作用, 以提高再生沥青材料的耐久性。 为此,学者们通过实验对再生沥青的性质进行了研究。 如:王海峰等[2]为研究胶凝材料对再生沥青混凝土性能的影响,采用了无侧限抗压强度、劈裂强度、 水稳定性及扫描电镜等对其展开了测试,实验结果表明,再生沥青混凝土性能将随着NaOH 掺量的增加而增强。 陈凯[3]研究分析了不同配比的粉煤灰热再生沥青混合料在路用的可行性,通过实验测定混合料的高温性能、 低温性能及疲劳性能,实验证明,旧掺量小于45%时,粉煤灰可增强沥青混合料的低温性,同时将改善混合料的疲劳性,降低对应力的敏感程度。 沈冰等[4]采用标准击实试验、SEM 测试等分析了在碱激发水泥粉煤灰作用下再生沥青混合料的性能,研究认为碱可激发粉煤灰的潜在活性,从而促使混合料抗压强度提升。 吴平等[5]确定了粉煤灰再生沥青路用性质, 并对混合料进行车辙试验、 弯曲度及浸水马歇尔试验, 证明了20%掺量的粉煤灰会使混合料稳定性达到最优,在掺量为15%条件下,混合物抗疲劳性最优。 前人研究证明再生沥青路面可以应用于各种路面。 然而,对再生沥青路面耐久性方面的研究非常有限。 为保障再生沥青路面在柔性路面中使用的可持续性, 因此评估再生沥青路面混合料的耐久性至关重要。

实验选择粉煤灰处理后的再生沥青路面混合料,同时对比使用NaOH 活化和不用NaOH 活化下再生沥青的耐久性。 该实验可在道路建设使用中降低自然资源的消耗,并减少城市垃圾与建筑垃圾用量,以达到保护环境的目的。

2 实验与方法

2.1 材料

2.1.1 粉煤灰

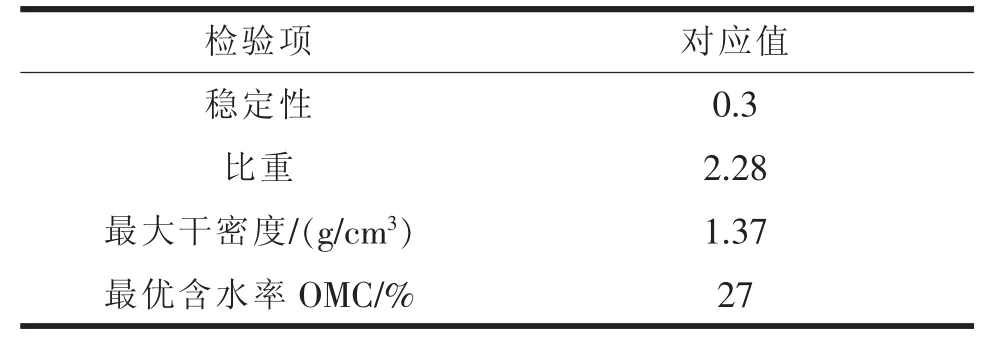

为探究粉煤灰对沥青混合料的影响, 收集火电厂粉煤灰为原料, 采用无任何处理的粉煤灰作为实验材料基础, 将粉煤灰用作胶凝材料掺入混合物中,并分析RAP-VA 混合物的强度。通过相关实验对粉煤灰的物理性质进行检测, 检测结果如表1 所示。

表1 粉煤灰物理性质

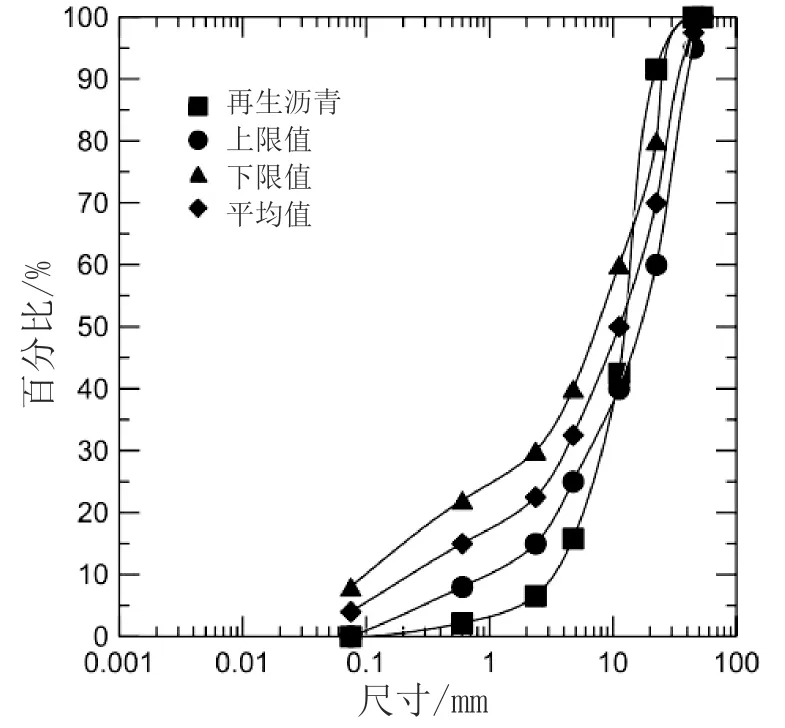

由表1 可知,未经处理的粉煤灰稳定性为0.3,比重达到2.28,最大干密度(MDD)和最优含水率(OMC)对应值分别为1.37 g/cm3和27%。 通过比重计对粉煤灰的粒度分布进行分析,并利用粒度分析仪对比重计分析结果进行交叉验证,求得粉煤灰的级配。 粒度分析与比重分析结果如图1 所示。

图1 粉煤灰粒度分布曲线

采用X 射线荧光光谱仪(XRF)对粉煤灰的化学成分进行分析,化学成分检测结果列于表2。

表2 粉煤灰化学成分

由表2 可知,粉煤灰中含量最高的是二氧化硅(SiO2),占比达到40.63%,其次是氧化铝(Al2O3),占比为32.34%,氧化钙(CaO)、铁矿石(Fe2O3)和氧化镁(MgO)占比较少,分别为11.93%、9.61%、1.85%。

2.1.2 氢氧化钠(NaOH)

本研究采用纯度为98.9%的实验室级氢氧化钠(NaOH)颗粒,对再生沥青混合物进行处理。

2.1.3 再生沥青路面和原始骨料

再生沥青制作采用某公路路段150~200 mm 厚的旧沥青层,并对其进行研磨及进一步加工。 为了减少取样偏差, 从公路路段的4~6 个地点随机取样。 原始骨料从采石场获取。 经试验测量旧沥青层和原始骨料的比重分别为2.7 和2.6。再生沥青路面和原始骨料的物理性质如表3 所示。

表3 再生沥青路面与原始骨料物理性质

图2 显示了再生沥青材料的粒度分布和规范标准的上限、平均值和下限的级配曲线。

图2 再生沥青材料粒度分布曲线

依据 《公路沥青路面再生技术规范(JTG/T 5521-2019)》,确定了再生沥青材料的粒度分布。 对于用于我国柔性路面基层的材料,其相应级配必须满足道路运输和《公路路面基层施工技术细则(JTGT F20-2015)》的要求。 观察图2 可知再生沥青材料的级配不在规定的范围内,需要根据规范要求对材料进行重新配比,使其符合《公路路面基层施工技术细则(JTGT F20-2015)》的平均级配。

2.2 研究方法

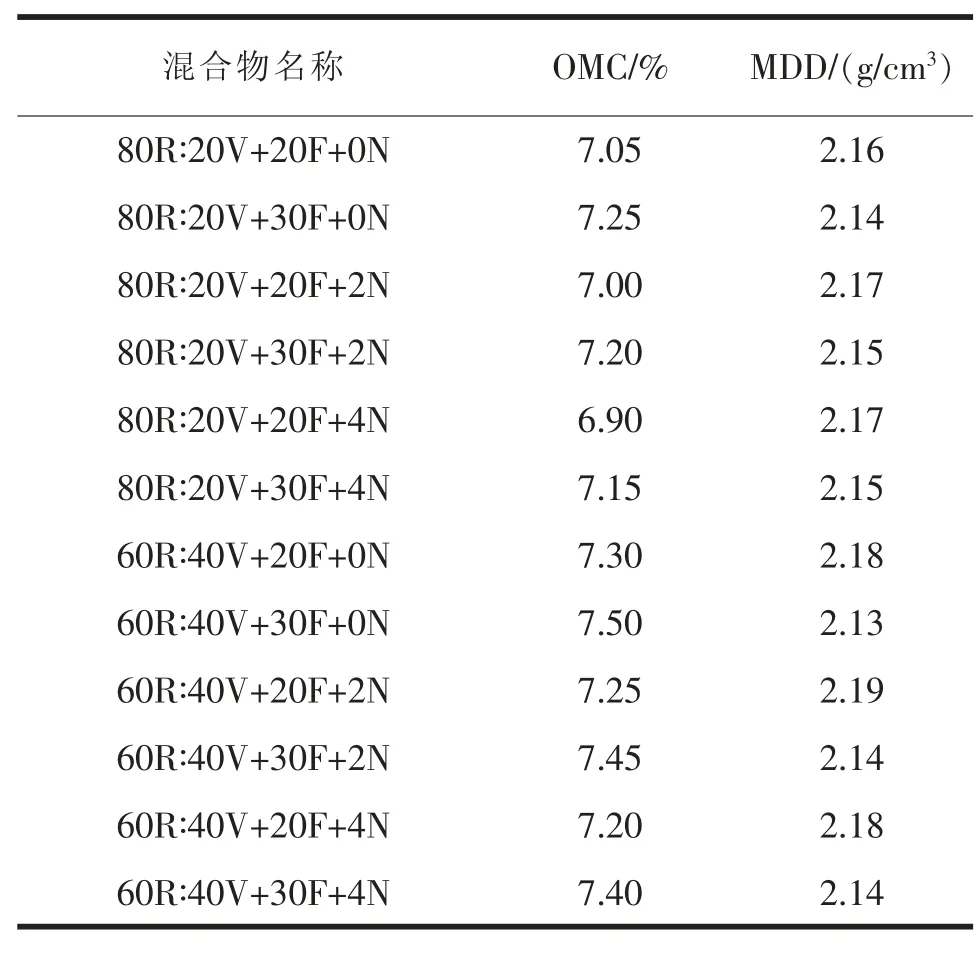

设置2 组RAP 和VA 进行混和, 比例分别为80∶20 和60∶40,再使用20%和30%的粉煤灰分别掺入其中。 同时设置活化组与不活化组,其中进行活化处理的混合物使用2%和4%浓度的NaOH 分别活化。为方便记录,令F 代表粉煤灰物质。表4 为混合比例及名称。

表4 混合物成分

3 结果与讨论

3.1 压实试验

为确定最佳含水量 (OMC) 和最大干密度(MDD), 以改良普氏法对不同混合料进行压实试验。表5 给出了压实试验的结果。通过结果可知,随着粉煤灰用量的增加,混合物的OMC 会增加,其原因在于更细的材料(粉煤灰)增大了混合物的比表面积,因此将吸收更多的水分。 此外,混合物MDD值随着粉煤灰掺量的增加而减小,这是由于粉煤灰比重相较RAP 含量较小导致。 同时发现,由于无定形沥青涂层中RAP 骨料吸收的水较少, 从而造成OMC 会随着VA 含量的增加而增加。

表5 混合物OMC 和MDD 实测情况

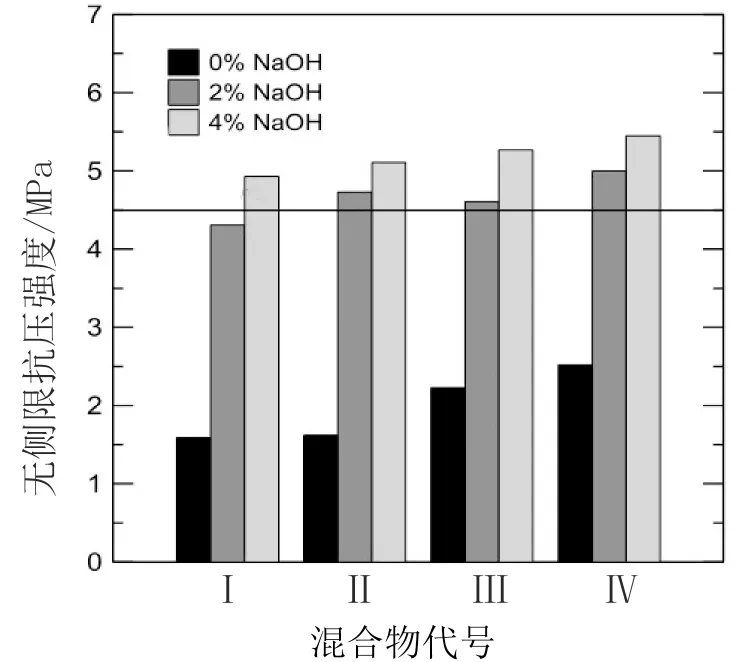

3.2 无侧限抗压强度

为对混合物抗压强度进行检测,需制备相关样品。 设置样品的OMC 和MDD 值保持一定,以直径为100 mm、高度为200 mm 对所有混合物一式两份进行制备。 随后,浇铸样品并将其放置在受控湿度(70%湿度)和温度(25℃)不变的条件下储存28 d。为方便记录, 以I 代表80R∶20V+20F; 以II 代表80R∶20V+30F;以III 代表60R∶40V+20F;以IV 代表60R∶40V+30F。

通过图3 可知, 当活化剂用量从0%增加到4%时,4 组粉煤灰的无侧限抗压强度(UCS)值均增加,这是由于粉煤灰中存在的SiO2的溶解导致。另外,在激发剂用量不变条件下,含有30%粉煤灰的混合物强度表现也较为优越。 由于VA 与粉煤灰的相互作用, 使得VA 含量从20%增加到40%时,混合物UCS 值出现明显上升。 当所有混合物养护28 d 后其UCS 值满足 《公路路面基层施工技术细则(JTGT F20-2015)》的最低强度标准。 结果表明,碱(NaOH)活化对粉煤灰处理的RAP-VA 混合料有明显的影响。

图3 不同比例混合物无侧限抗压强度变化情况

3.3 耐久性研究

考虑到处理后的RAP 材料面临环境湿度变化影响,实验模拟并加速该环境状况,并分析其耐久性。模拟过程中,将样品在正常条件下养护28 d,随后取出样品并在饮用水中浸泡5 h。 对浸泡后的样品在70℃烘干42 h,烘干完成后,用钢丝刷进行擦拭同时敲击2 次并称重,以此模拟干湿循环交替的过程。 实验共设置12 次干湿循环交替, 每次循环后,记录每个样品的重量,以此计算出每个循环后样品的重量损失。 为检测干湿循环后混合物的强度,以无侧限抗压强度测试对进行检测。

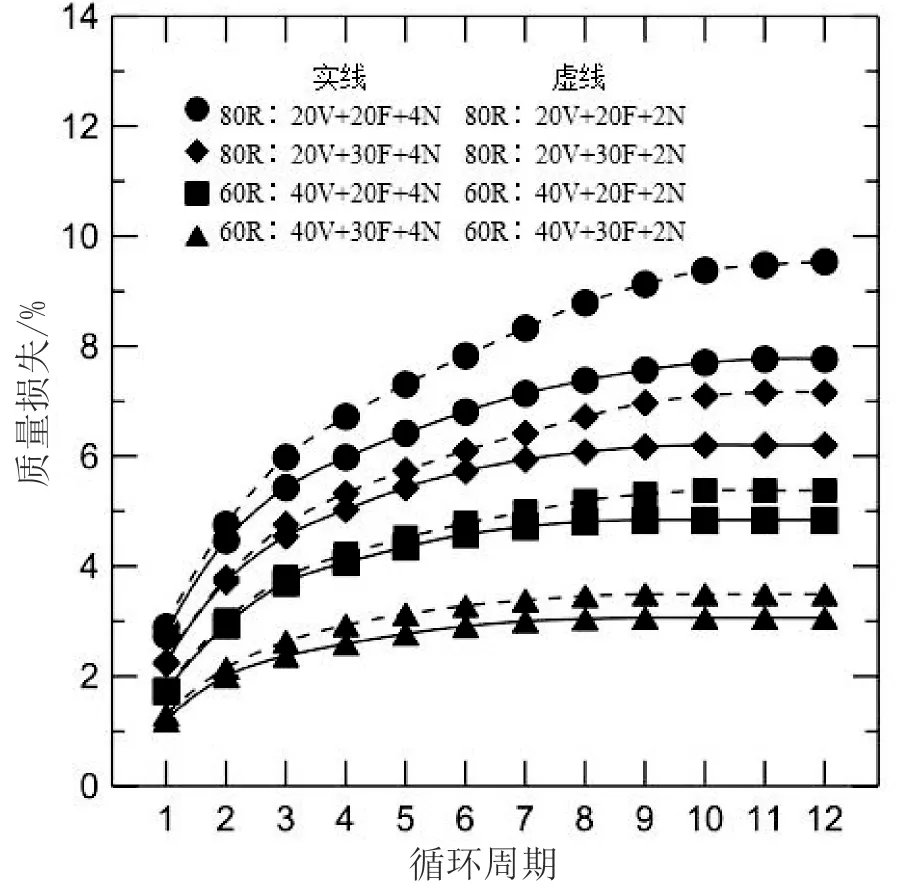

图4 为连续干湿循环下混合物的重量损失。 观察图4 可知, 所有混合物的重量损失都小于14%。因为混合料中存在高老化沥青,导致粉煤灰活性受到了阻碍。 因此,在较高含量(80%)的RAP 和较低含量(2%NaOH)的活化剂作用下,混合物的重量损失相对较高。

图4 混合物质量损失与干湿循环次数

通过UCS 测试结果可知,在干湿循环后,每个混合物的强度损失非常小。 混合物中:60R∶40V+30F+2N、60R∶40V+20F+2N 和60R∶40V+30F+4N 满足4.5 MPa 的最低要求强度,这表明这些混合料具有较高的稳定性,且符合《公路路面基层施工技术细则(JTGT F20-2015)》的要求。 根据耐久性研究表明,混合料在养护28 d 后,其抗压强度满足4.5 MPa的要求,且在12 次干湿循环后重量损失小于14%,满足规范要求。 因此,可证明该混合料可以用作柔性路面的胶结基层。

4 结论

研究选用不同混合料对其进行了UCS 测试、质量损失测试。 通过实验结果可知,用碱活化粉煤灰可提高混合物强度,并满足规范要求,适用于柔性路面的基层。 在RAP 含量较高时,RAP 中粉煤灰活性低于VA,导致RAP 混合物强度降低。 实验中所有混合物强度会随着养护时间的增加而增强。 60R∶40V+30F+2N、60R∶40V+20F+2N 和60R∶40V+30F+4N 混合料具有较高的稳定性。