球头销裂纹分析

2021-11-12张军改邯郸峰驰精密制造有限公司河北省楔横轧技术创新中心

文/ 张军改·邯郸峰驰精密制造有限公司,河北省楔横轧技术创新中心

球头销是汽车的安保件,关系到驾乘人员的生命安全,如有缺陷,尤其是裂纹缺陷,将严重影响汽车的安全状态,进而影响人的生命安全,因此严格控制球头销出现裂纹显得愈加重要。

我公司生产的40Cr材质球头销楔横轧件,毛坯图如图1所示,外委调质时发现批量裂纹,更换调质厂家仍有批量裂纹出现(图2),经过大量分析验证,找到了裂纹原因。

图1 球头销毛坯图

图2 球头销调质后表面裂纹

问题描述

我公司生产的40Cr球头销楔横轧件,其工艺流程为:原料锯切→坯料中频加热→楔横轧制→正火→成品锯切→平头打孔→外委调质→标识发货。调质要求表面硬度28HRC~32HRC,心部硬度不小于25HRC,金相组织要求回火索氏体不大于4级。取样部位如图3所示,表面硬度为将斜杆车光后,在外圆面打硬度;心部硬度及金相为将球头销沿球头和斜杆交界的脖子部位横向切开,在球头横断面上打心部硬度,做金相。

图3 取样位置

该产品调质工序为委外处理,先后有3个调质厂家对我公司的产品进行了调质处理。第一家(简称:厂家1)为连续网带式调质炉,淬火液冷却;第二家(简称:厂家2)为半连续网带式调质炉,即淬火和冷却是连续的,淬火液冷却,回火炉为推杆式电加热炉;第三家(简称:厂家3)为连续网带式调质炉,淬火液冷却。

厂家1:调质批次10批,前9批未发现裂纹产品,最后一批在取样检验时,共计取样5件,发现2件裂纹,后对其调质件全部探伤,约有7%左右的裂纹产品。

厂家2:由于是新更换的调质厂,从样件开始试验,然后小批量生产,最后批量生产,对其调质的所有产品磁粉探伤,裂纹率在10%左右。

厂家3:厂家1、厂家2出现裂纹无法解决后,找到第三家调质厂,该厂自供货至今已3个多月,未出现裂纹产品。

问题排查

调查了解

⑴厂家1使用连续式网带炉进行调质,在最后一批调质时,出现了裂纹,与其沟通得知,调质件一直存在金相不是很理想,心部存在铁素体,硬度还偏下限等问题,为了提高硬度,减少金相组织中的未溶铁素体,将加热温度由850℃提高到了860℃,其他工艺未变。

⑵厂家2使用半连续网带炉,淬火和冷却是连续的,淬火产品达到一定数量时,再在推杆炉中回火处理。经了解:1)该厂调质时,球头销和其他产品使用同样工艺;2)堆放,见图4(a),可能造成温度不均匀;3)元旦前后环境温度急剧下降,在零下几度,但未调整工艺;4)由于是非连续式调质炉,淬火后,不能及时回火。

⑶厂家3使用连续网带炉,冷却方式和厂家1、厂家2相同,只是回火炉出口加装了水冷装置,且单层整齐码放,见图4(b)。

图4 码放方式

试验验证

⑴分别对等温正火和余温正火产品进行调质试验,结果无太大区别。

⑵厂家1和厂家2:先对楔横轧后未调质的产品进行磁粉探伤,将有疑似裂纹(一般是模具辊缝造成的压痕或模具刻痕造成的刻痕印,见图5(a))和无任何缺陷的两组产品进行标识,并同时进行调质处理,调质后发现,调质前无裂纹的产品,发现了裂纹,而调质前有疑似裂纹的产品,多数调质后未发现裂纹,个别出现裂纹的位置也未在辊缝印等疑似裂纹处,见图5(b)。

图5 调质前、后裂纹及位置对比

⑶厂家2单层码放并及时回火,调质件未产生裂纹,金相组织和硬度均合格。

⑷厂家3对未经过磁粉探伤的、和厂家1、厂家2相同状态的楔横轧件进行调质,未发现裂纹产品。

自查自检

⑴厂家1。

1)对比所有调质件的金相和硬度记录,发现最后一批调质的带裂纹的产品硬度普遍较高,心部硬度均超过30HRC,而前期无裂纹的产品心部硬度基本都在30HRC以下。且从金相硬度看,心部已淬透。

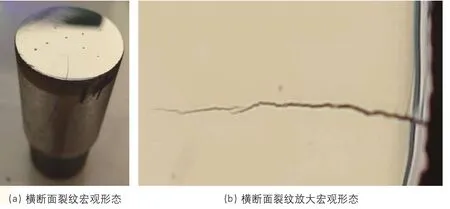

2)裂纹分析。抽取有裂纹的产品2件,在球头脖子附近沿垂直裂纹方向横向剖开,如图6,裂纹宏观形貌见图7(a),裂纹放大宏观形貌见图7(b);用金相砂纸磨后,在100倍显微镜下观看,裂纹头部和尾部形貌见图8(a)、图8(b),裂纹呈锯齿状,尾部尖细向内延伸,裂纹处无氧化脱碳;再用4%硝酸酒精腐蚀后,基体组织为回火索氏体,如图9所示。

图6 表面裂纹宏观形貌

图7 横断面裂纹形态

图8 100倍显微镜下裂纹头部和尾部形貌

图9 裂纹周围显微组织(500×)

⑵厂家2 。

1)厂家2硬度比厂家1明显提高,抽取5件产品,90%以上的点硬度在33.8~38.3 HRC,严重超过32HRC的标准。

2)裂纹分析。用与厂家1相同的取样方式和评价方式对厂家2裂纹产品进行检验,结果与厂家1基本相同。

外委检验

分别找有资质的单位对厂家1和厂家2的裂纹进行分析,结果均认为是淬火裂纹。

影响因素与验证

裂纹影响因素

⑴原材料。如果原材料存在裂纹或折皮,在楔横轧制时,可扩大缺陷,使轧件表面出现螺旋状裂纹,进而可能导致调质裂纹。

⑵楔横轧。可能导致楔横轧裂纹或疑似裂纹的因素有:1)原材料裂纹导致楔横轧裂纹;2)模具刻痕导致楔横轧件上出现疑似裂纹的刻痕;3)模具辊缝大可能会导致楔横轧件上出现疑似裂纹刻痕;4)楔横轧件轧制时,为了冷却模具,冷却水流过大,冲到件上,也可能会造成裂纹;5)为了快速检验楔横轧件,将楔横轧件放入冷水中冷却,可能会造成沾水裂纹。

⑶调质。造成调质裂纹的因素有:1)原材料裂纹导致调质裂纹;2)轧件本身裂纹导致的调质裂纹:3)调质工艺不当引起的裂纹(如:加热温度过高,冷却液温度低,冷却液浓度不合适等);4)淬火后未及时回火导致的裂纹。

试验验证

⑴原材料。我们对原材料进行了跟踪,未发现原材料表面裂纹、折皮等缺陷,也未见到轧件表面存在因原材料造成的裂纹。

⑵轧件。1)未发现原材料引起的裂纹;2)对有模具刻痕的产品进行标识,跟踪调质,未发现刻痕处有调质裂纹;3)对存在辊缝印刻痕的产品进行标识,跟踪调质,裂纹与辊缝印未重合;4)跟踪冷却水冷却时是否会造成轧件裂纹,结果未发现轧件有裂纹;5)我公司曾出现过沾水裂纹,对此进行了水温和入水件温度控制,之后,未发现沾水裂纹。

⑶调质:1)对存在模具刻痕和模具辊缝印刻痕的轧件进行标识,并跟踪调质,未发现在缺陷处的裂纹;2)对无任何缺陷的产品标识跟踪调质,有裂纹产生;3)厂家2调整码放方式和加热温度以及冷却液温度并及时回火后,无裂纹产生;4)对调质后有裂纹的产品进行切检分析,裂纹沿晶分布,笔直刚劲,周围无氧化脱碳,是应力裂纹;5)外委有资质的厂家检验结果认为是淬火裂纹。

结论

球头销产生的裂纹排除原材料裂纹和楔横轧裂纹因素,是调质工艺不当或未及时回火造成的裂纹。由以上试验验证可以看出:

⑴无原材料裂纹。

⑵轧件上可能会有因模具造成的各种疑似裂纹的刻痕,但通过跟踪调质,未产生裂纹,说明轧件上的刻痕不会造成调质裂纹。

⑶沾水件。沾水件虽然有产生裂纹的风险,但已经对其进行了严格控制,入水温度和水温都确保在要求范围内,即便有个别未按工艺控制的,也对沾水件进行了全检,裂纹产品全部挑出,未流到调质工序。

⑷轧件上没有裂纹时,调质产生了裂纹,且裂纹均未在轧件缺陷(刻痕)上,说明裂纹不是因为轧件疑似裂纹导致的,应该是调质本身产生的裂纹。

⑸厂家1。前面批次一直未产生调质裂纹,最后一批出现裂纹,轧制工艺未改变,但与供方交流,调质更改了加热温度,推断是调质工艺造成了裂纹,且最后一批硬度偏高。

⑹厂家2。调质硬度远超过标准,并在天气发生变化,温度急剧降低时,未调整工艺,认为是调质工艺导致的裂纹。另外,厂家2是非连续式调质炉,未能及时回火,也可能造成裂纹产生。

⑺厂家3。厂家3调质的工件状态和厂家1及厂家2完全相同,但厂家3未发现裂纹。