复杂条件下综放工作面仰采工艺技术探索

2021-11-11樊殿鑫

樊殿鑫

(山西煤炭运销集团三元古韩荆宝煤业有限公司,山西 长治 046200)

古韩荆宝煤业二采区工作面仰采过程中,易发生顶板冒漏和煤壁片帮事故[1-4],严重影响工作面生产设备运行并可能造成人员伤亡。针对这一问题采取相关技术和管理措施来降低顶板和煤壁破坏程度,从而达到安全生产的目的。

1 矿井概况

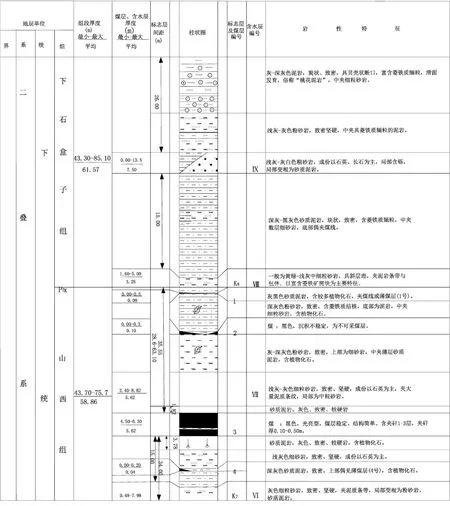

晋能控股煤业集团古韩荆宝煤业为兼并重组整合矿井,生产能力为1.20 Mt/a,现主要开采3#煤层。其中二采区3#煤层位于井田西部,开采标高为+850 m,采区总体为多边形,煤层平均倾角为5°。3#煤层直接顶板为泥岩、砂质泥岩,平均厚2.83 m,基本顶一般为中厚层的细粒砂岩,局部凹凸不平,顶板较完整。工作面直接顶为砂质泥岩,厚度为1.82 m,基本顶为细粒砂岩,厚度为8.66 m,工作面直接底为砂质泥岩,厚度为3.78 m,工作面基本底为砂质泥岩,厚度为4.61 m。3#煤层地质综合柱状图见图1。

图1 3#煤层地质综合柱状图

二采区3#煤层水文地质类型划分为中等。矿井属高瓦斯矿井,煤尘有爆炸危险性。3#煤自燃倾向性等级Ⅲ类,自燃倾向性属不易自燃煤层。

2 30207 综采工作面概况

二采区为“L”形,分别为一段和二段回采。其中二段为倾斜回采,而一段采用先仰采后缓水平开采。目前二段已回采结束,正在进行一段回采。

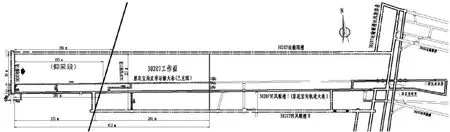

30207 综采工作面位于山西组中下部二采区3#煤层,煤层走向180°~185°,倾向270°~275°,倾角0°~4°,煤层平均厚度为5.62 m,煤层厚度稳定,煤层分两个自然分层,含一层夹矸,为较简单结构煤层。30207 运输顺槽一段长度为798 m,回风顺槽一段长度为763 m,可采长度为412 m,开切眼长度为84 m,工作面可采面积为4.5×104m2,可采储量为0.034 Mt。工作面回采期间存在一次增加支架作业,工作面长度分别为84 m和127 m,推进距离分别为171 m和241 m。工作面前196 m回采距离为仰采,平均坡度12°,最小坡度11°,最大坡度14°。工作面自身存在倾斜坡度4°,运输顺槽比回风顺槽底板标高低0.6 m。而且工作面中部存在5 条旧巷(2 条垂直旧巷、2 条平行旧巷、1 条斜交旧巷),已全部充填充实。30207 工作面平面、剖面见图2、图3。

图2 30207 工作面平面

图3 30207 工作面剖面

3 工作面设备布置情况

30207 工作面采用MG250/600-WD型采煤机落煤 (采高2.8 m),工作面选用SGB764/200 型前、后刮板输送机;运输巷选用SZZ764/200 型转载机、DSJ100/80/2×110 带式输送机运煤。下端头采用2 组ZFG5600/17/35 型过渡支架,工作面支护采用56 组ZF5200/17/35 综放支架。

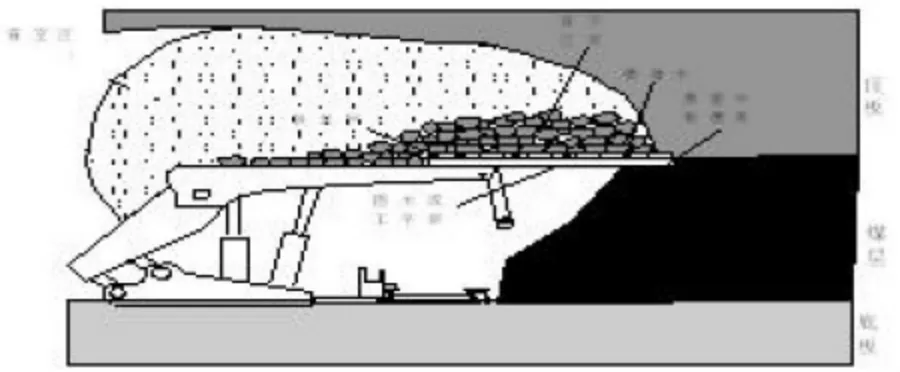

4 工作面仰采冒落、片帮原因

30207 切眼掘进期间受煤层地质条件影响,巷道多处超高,有30 组支架安装后不接顶,且工作面初采面临仰采,在倾角和地质因素的影响下,对煤体的作用力向采空区方向产生分力,在此分力作用下,顶板的岩层(煤层)将向采空区移动,使顶板岩层(煤层)受拉力作用,煤体容易出现裂隙和加剧破碎,并有将支架推向采空区趋势,尤其是支架顶梁端头处,采煤机割煤拉架,伸缩梁完全伸出后,因支架仰采水平护顶面积减小,支架顶梁端头无法有效支护。梁端头接触不到煤壁,松散的煤体极易脱落。另外,工作面支架后方直接顶未及时垮落,割煤、移架后,支架上方煤层全部落至采空区,导致支架不接顶,移架推溜时,发生后退现象,支架梁端头接触不到煤壁,梁端距超过规定,导致工作面支架前方煤壁发生片帮,顶板发生冒落。

工作面底板为泥岩,由于多数支架接顶不严实,支架、前后溜等设备推移困难且有下滑现象,导致工作面推进进度缓慢,工作面悬顶面积大,压力传递导致工作面前方破碎煤体范围增加。

5 工作面冒漏控制技术

5.1 工作面加固技术

工作面仰采初采期间,顶板及煤壁存在不同程度的漏冒和片帮现象。工作面初采5 m后,所有支架均不接顶,整个工作面均存在不同程度片帮,局部出现顶板漏矸石现象,见图4。针对该情况,通过采用“美固德加固304”化学加固材料对工作面煤壁进行加固。加固煤壁共打设11 个注浆孔,平均每5 组支架1 个注浆孔,注浆孔高度距工作面底板1.6 m,注浆孔仰角30°,注浆孔深度6 m,保证孔底到达支架前梁上方。固结强度可达到70 MPa以上,粘结强度可达到3.5 MPa以上,保证破碎煤体能粘结成一体。

图4 工作面局部支架上方顶板漏冒形态

5.2 工作面管理措施

针对工作面仰采初采阶段存在的顶板漏冒、煤壁片帮、支架推移困难等情况,采取以下措施加强安全管理。

(1)为防止仰采期间工作面煤壁片帮滚落碳块造成人员受伤,工作面安装时在支架前柱前方安装防护网。防护网由方钢和美格网制作,规格为900 mm×1 400 mm,安装时,底边距底座底部高度为500 mm,防护网紧贴前柱,利用立柱卡箍和Φ16 mm×100 mm螺丝将防护网固定在支架立柱上,安装完成后,要求防护高度不低于1.4 m,每组支架安装一片防护网,见图5。

图5 支架防护装置

(2)回采前,提前在支架前梁下方安装能收放防护网,防护网为高强度柔性网,防护网规格为10 m×1.5 m。安装时,将防护网通过固定装置固定于支架前梁下方,在每组支架顶梁下方两侧安装2 个0.5T滑轮,在每组支架后立柱安装2 个绞盘,利用1 分钢丝绳穿过折叠防护网,一头固定于折叠防护网最底边,另一头穿过滑轮和绞盘进行固定,通过绞盘实现收放。清煤工清煤时,必须将防护网放下,利用防护网上携带挂钩,固定在前溜机道线槽上,清煤结束后全部撤离至安全地点后,将防护网收起。

(3)回采前,考虑采煤机检修时人员安全,需要提前对工作面机尾10 组支架护帮板进行加长改造。采煤机检修时,必须将采煤机停放在机尾顶帮安全可靠地点,将机尾加长10 组支架护帮板伸出贴紧煤壁(采煤机长度为15 m),同时将其它所有支架护帮板伸出贴紧煤帮,采取护帮措施;将工作面前溜停电闭锁,严格执行好“敲帮问顶”制度后,确认顶帮无误后方可检修采煤机。检修采煤机时,严禁人员操作停放采煤机附近支架。检修前溜时,杜绝人员在工作面检修。

(4)仰采初采期间工作面顶板局部漏冒严重,造成支架接顶不实时,采用支架上方铺设金属网的方式做好留顶工作。铺设金属网时,在每组支架后立柱安装1 个绞盘,利用1 分钢丝绳将金属网起始边拴住,通过绞盘拉紧撑紧钢丝绳,固定好金属网,然后循序渐进向前铺设金属网。

6 治理效果

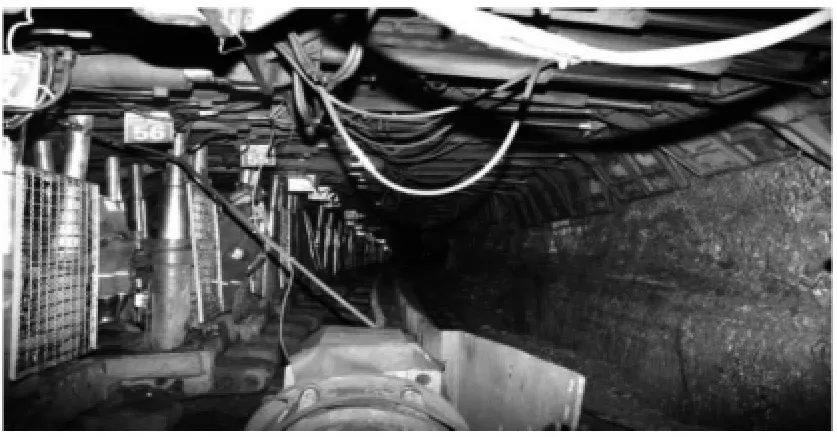

通过提升管理措施和注浆加固技术治理后,支架已完全钻进煤墙,支架接顶严实,初撑力符合要求,工作煤壁完好,支架移到位后,护帮板伸出能贴紧煤壁。工作面治理后现场情况见图6。

图6 工作面治理后回采现场情况

7 结语

针对30207 工作面仰采初采阶段存在的顶板漏冒、煤壁片帮、支架推移困难等情况,经认真分析原因,通过采用“美固德加固304”化学加固材料对工作面煤壁进行加固和采取措施加强安全管理,确保了工作面安全、顺利地进行仰采,效果很好。