基于无线传感数据的液压支架三维姿态监测

2021-11-11张雪梅

张雪梅

(山西职业技术学院 电子与通信工程系,山西 太原 030006)

随着智能技术的快速发展,人机模型和多维环境交互变得相当成熟[1],近年来也逐步被应用到了煤矿开采行业。但大多应用只是为煤矿企业等单位提供了一种全新的培训技术手段,以现场真实数据驱动的三维仿真应用仍然较少。

本文基于煤矿综采工作面特殊工况环境,设计了ZigBee无线倾角传感器,构建了无线交差网状网网络架构,保证了液压支架姿态数据的稳定采集传输。以现场无线倾角传感器姿态数据为驱动数据源,基于Unity3D构建液压支架三维模型,设计了真实传感数据驱动的液压支架三维姿态监测仿真系统。

1 姿态监测传感器及网络设计

1.1 无线倾角传感器设计

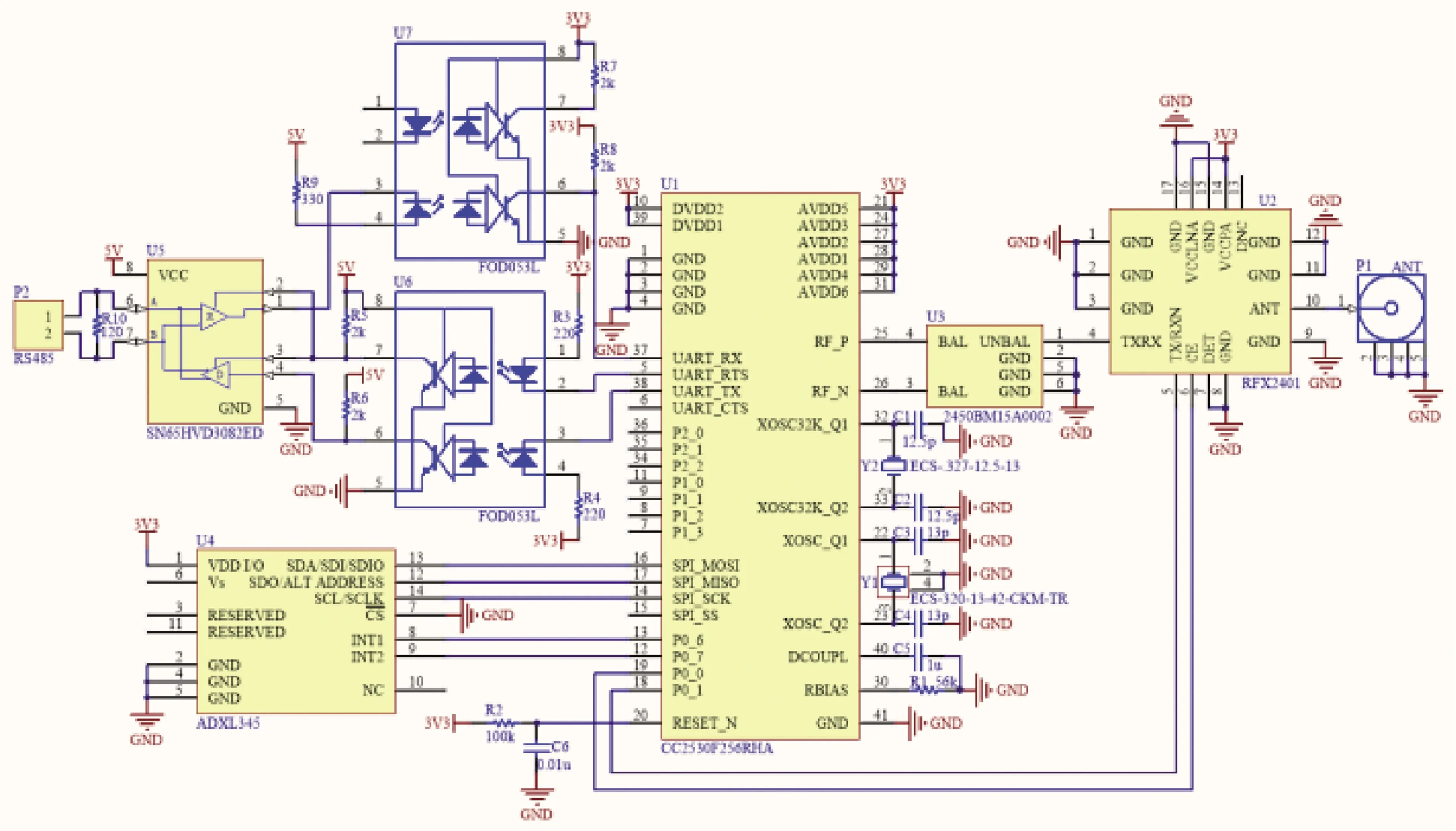

倾角传感器无线通信采用ZigBee无线射频技术,选用TI公司的2.4 GHz ZigBee应用片上系统解决方案专用芯片CC2530作为无线通信芯片,无线倾角传感器电路原理图见图1.

图1中RFX2401C为2.4 GHz单芯片射频前端信号放大器,CC2530 RF输入输出高阻抗差分信号经巴伦芯片2450BM15A0002转换成单端信号,连接到RFX2401C的收发器端口TXRX,天线端口ANT使用外接50Ω天线进行阻抗匹配。极少外围器件射频前端芯片RFX2401C和巴伦芯片2450BM15A0002的使用,简化了无线射频电路设计,降低了射频电路中由于被动器件参数误差造成的无线信号衰减[2].

图1 无线倾角传感器电路原理图

CC2530提供了USART0和USART1两个串行通信接口。设置USART0工作于SPI模式,连接三轴加速度计ADXL345;设置USART1工作于UART模式,用于传感器与外部设备通信。USART1接口信号首先经过两片光电耦合器FOD053 L进行电气隔离和电压转换,最后通过SN65HVD3082ED转换为RS485总线信号。

由于对ADXL345输出直接进行积分计算倾角,与零点偏置稳定性有关的误差会随着积分周期的增加而快速累积,所以利用重力矢量及其在加速度计轴上的投影来计算静态倾角。

1.2 传感器部署及无线网络设计

根据支架与围岩的相互作用关系,两柱掩护式液压支架结构稳定,与围岩作用关系好,是目前矿井应用最为普遍的支架类型[3].以两柱掩护式液压支架为研究对象,分别在每个液压支架的顶梁、底座及前连杆上部署ZigBee无线倾角传感器,建立以顶梁、底座及前连杆角度为自变量的支架姿态监测方法。

设计支架底座上ZigBee无线倾角传感器为协调器节点,负责无线网络的建立和维护。顶梁和前连杆上ZigBee无线倾角传感器为路由器节点,负责无线网络数据路由和采集。整个工作面ZigBee无线倾角传感器组成交差网状网拓扑结构,见图2.

图2 ZigBee无线倾角传感器网络拓扑图

每个支架底座ZigBee协调器节点上电启动后各自建立一个ZigBee无线网络,对近距离顶梁和前连杆ZigBee路由器节点进行网络覆盖。顶梁和前连杆ZigBee路由器节点上电启动或网络断开重连时,依据无线网络覆盖信号强度,加入信号最强的协调器节点发起的无线网络,进行数据采集和路由转发。

工作面所有无线倾角传感器依据安装支架编号及安装位置进行唯一性编码标识,并固化存储到传感器FLASH芯片内。ZigBee无线网络组建完成后,支架底座、顶梁及前连杆无线倾角传感器各自采集对应位置姿态数据,协同传感器自身唯一编码标识及校验和进行数据组包。底座协调器节点数据包通过RS485总线直接发送到本架液压支架电液控制器,顶梁和前连杆路由器节点数据包路由转发到所加入无线网络协调器节点,由协调器节点发送到相应液压支架电液控制器[4].

2 姿态监测数学模型分析

基于液压支架对称性结构特点,在进行运动学分析时,两柱掩护式液压支架可简化为二维平面杆铰链机构模型(图3)[5].设O为坐标原点,水平向左和垂直向上为X轴和Y轴正方向。A—K为支架结构件间的铰接点。L1—L24为支架制造原始结构尺寸。M为立柱长度,N为平衡千斤顶长度,H为支架支撑高度。

图3 支架二维平面机构模型图

设α、β、γ分别为顶梁、前连杆、底座与X轴正方向的夹角,由倾角传感器测得。设θ1、θ2、θ3、θ4分别为后连杆、掩护梁、立柱、平衡千斤顶与X轴正方向的夹角,(XA,YA)~(XK,YK)分别为铰接点A—K的坐标值。由此可求得铰接点A、B、C及E的坐标值:

(1)

(2)

(3)

(4)

连接铰接点BA、ED及GE,设δ1、δ2及δ5分别为LBA、LED及LGE与X轴正方向的夹角,姿态解析模型见图4.

图4 姿态解析模型图

其中,LBA、LED、LGE长度和δ1、δ3、δ4角度均可依据支架二维平面机构模型,由支架已知参数求得。由L3、L4、LBA、LED四连杆结构可得如下等式:

L3sin(π-β)+LBAsinδ1=LEDsinδ2+L4sin(π-θ1)

(5)

L3cos(π-β)+LEDcosδ2=LBAcosδ1+L4cos(π-θ1)

(6)

在给定β的情况下,由等式(5)和(6)联立可求得θ1及δ2.又由图4分析可知:θ2=δ2+δ3,δ5=θ2-δ4+π/2.因此在已知E点坐标的情况下,可求得G点的坐标:

(7)

从而,由图3进一步可求得J、K点的坐标,立柱及平衡千斤顶工作长度M、N,立柱及平衡千斤顶与X轴正方向的夹角θ3、θ4:

(8)

(9)

(10)

(11)

θ3=tan-1(YK-YC)/(XK-XC)

(12)

θ4=tan-1(YJ-YF)/(XJ-XF)

(13)

3 三维姿态监测平台设计

3.1 支架三维模型设计

三维模型是构成游戏场景的主要元素,Unity3D自身只提供了盒子、球体、胶囊等简单三维模型。使用三维建模软件3DMAX,按照液压支架实际制造尺寸进行精确建模设计、添加模型材质、设置模型组件坐标原点及父子关系等,最后导出为Unity软件支持的3D模型格式FBX文件。

以支架销轴方向为Z轴方向进行三维建模设计,支架模型组件坐标原点设置见图5,其中铰接点O、A、B、C、E、F、G分别为底座、后连杆、前连杆、立柱、掩护梁、平衡千斤顶及顶梁模型组件坐标原点。为了达到精确的三维姿态仿真效果,按照支架降柱到最底部的位姿进行建模设计,并且存储初始位姿参数到基础信息数据库,用于初始化模型驱动脚本变量。

图5 支架模型组件坐标原点设置图

设置底座为根节点父模型,立柱、前连杆、后连杆为其子模型;掩护梁为前连杆的子模型,顶梁、平衡千斤顶为掩护梁的子模型。

3.2 三维姿态仿真实现

三维姿态仿真实现流程见图6,姿态数据采集服务程序负责与支架电液控制器建立连接,通过RS485总线实时读取电液控制器转发的倾角传感器数据,以服务接口的形式给姿态计算引擎提供支架姿态数据。基础信息数据库用于存储录入的支架原始制造尺寸及支架模型初始位姿参数,供姿态计算引擎及三维模型驱动脚本使用。

图6 三维姿态仿真流程图

姿态计算引擎首先从基础信息数据库加载支架原始制造尺寸数据(L1—L24)到计算机内存,实时从姿态数据采集服务程序读取各支架倾角传感器数据(α、β、γ),利用姿态数学模型动态计算后连杆、掩护梁、立柱、平衡千斤顶与X轴正方向夹角θ1、θ2、θ3、θ4,立柱及平衡千斤顶工作长度M、N,采用全局变量的形式传递给三维模型驱动脚本。

使用C#语言作为脚本程序开发语言,挂接脚本到根节点父模型,通过Find方法获取指定名称模型游戏对象,通过Transform类成员方法Rotate和Translate控制游戏对象旋转和移动。在脚本程序变量申明部分,首先为各模型组件游戏对象申明后缀为_new和_old两个变量,其中_new变量存储游戏对象最新状态值,由姿态计算引擎实时更新,_old变量存储游戏对象上一个状态值。

在Start方法中,通过读取基础信息数据库模型初始位姿参数对各模型组件游戏对象_new和_old变量进行初始化赋值,且初始化_new等于_old.在Update方法中,通过计算_new和_old的差值实时获取各模型组件游戏对象每一帧旋转的角度或移动的长度。脚本程序Update方法中,支架底座及立柱模型组件游戏对象控制示例代码如下:

void Update(){

private float r_dizuo;

private float r_lizhu;

private float m_ lizhu;

r_dizuo=r_dizuo_new-r_dizuo_old;

m_transform.Find(“dizuo”).Rotate(new Vector3(0, 0, r_dizuo));

r_dizuo_old=r_dizuo_new;

r_lizhu=r_ lizhu _new-r_ lizhu _old;

m_lizhu=m_lizhu_new-m_lizhu_old;

m_transform.Find(“lizhu”).Rotate(new Vector3(0, 0, r_lizhu));

m_transform.Find(“lizhu”).Translate(new Vector3(m_lizhu * Mathf.Cos(r_ lizhu _new), m_lizhu * Mathf.Sin(r_ lizhu _new), 0);

r_ lizhu _old=r_ lizhu _new;

m_lizhu_old=m_lizhu_new;

}

4 测试分析

实践表明,液压支架姿态变化形式主要是顶梁的抬头及低头,底座的抬头及低头[6].借助某支架制造厂液压支架测试台,在被测支架的底座、顶梁及前连杆上部署无线倾角传感器,针对顶梁和底座的抬头、低头对三维姿态仿真系统进行测试验证。

实验1:调整液压支架测试台角度调节油缸,使支架底座保持水平(γ=0°),顶梁分别处于抬头(α=5°)、低头(α=-5°)及水平(α=0°),三维姿态仿真界面分别见图7a)、7b)及7c).

图7 支架底座水平三维姿态仿真图

实验2:调整液压支架测试台角度调节油缸,使支架底座处于抬头(γ=-5°),顶梁分别处于抬头(α=5°)、低头(α=-5°)及水平(α=0°),三维姿态仿真界面分别见图8a)、8b)及8c).

图8 支架底座抬头三维姿态仿真图

实验3:调整液压支架测试台角度调节油缸,使支架底座处于低头(γ=5°),顶梁分别处于抬头(α=5°)、低头(α=-5°)及水平(α=0°),三维姿态仿真界面分别见图9a)、9b)及9c).

图9 支架底座低头三维姿态仿真图

对比试验1、2、3液压支架测试台设定值和图7、8、9传感器读数可知,倾角传感器采集数据偏差均小于0.5°,精度可满足液压支架姿态监测功能需求。从图7、8、9可以看出,支架三维姿态仿真系统较好地实现了真实数据驱动下的支架底座及顶梁的抬头、低头姿态仿真。

5 结 论

基于ZigBee无线技术设计了支架姿态监测倾角传感器,借助液压支架电液控制器作为数据中转,构建了ZigBee交差网状网无线传感网络架构,有效保证了支架姿态数据的稳定采集和传输。基于Unity3D开发平台,借助支架二维数学模型,设计了真实传感器数据驱动的液压支架三维姿态监测仿真系统,为煤矿综采工作面三维可视化及虚拟现实应用提供了技术基础。