湿法洗桶车间废气治理工程设计方案的探析

2021-11-11徐炬流

徐炬流

(佛山市腾源环保科技有限公司,广东 佛山 528300)

影响大气污染的因素很多,其中化工厂排放的废气是最重要的因素之一,我国化工企业在生产过程中会产生多种不同类型的废气,性质复杂,危害极大。基于此,本文以某一化工企业为例,提出了一种湿法洗桶车间废气治理工程设计方案,以期对我国化工企业废气治理起到一定的借鉴作用。

1 湿法洗桶车间废气治理工程设计方案分析

1.1 湿法生产工艺及产污环节

在本化工企业中,大气污染主要来源于废水处理站的调节池、厌氧池;原有甲类仓车间的破碎、清洗、撕碎机、碱洗;原有乙类仓车间蒸煮、洗板流水线、横压机、自动开桶机[1]。

1.2 设计风量、原始浓度与排放要求

1.2.1 设计风量

根据委托方提供,该项目废气主要来源于废水处理站的调节池、厌氧池产生的废气;原有甲类仓车间的破碎、清洗、撕碎机、碱洗产生的废气;原有乙类仓车间蒸煮、洗板流水线、横压机、自动开桶机产生的废气。

(1)废水处理设施

在废水处理设施中,主要设有调节池、厌氧池房等。具体生产情况为:调池节池、厌氧池体积为12 m×3.5 m×3.5 m,污泥压缩房4.0 m×6.0 m×3.5 m,排气温度≤40 ℃,在生产过程中常常会产生VOCs、苯、甲苯、二甲苯、恶臭、酸、碱等污染因子;主要选用的废气收集方式为:8次/h(参考《CJJT 243-2016 城镇污水处理厂臭气处理技术规程》);废气量为1 848 m3/h[2]。

(2)原有甲类仓库

在原有甲类仓库中,主要设有破碎清洗、撕碎机密闭房、塑料桶碱洗车间密闭房等。

破碎清洗一体机、撕碎机安装在一个31.0 m×11.0 m×5.2 m的密闭房内。厂方要求密闭间内设置4个吸风口,规格为1.5 m×0.8 m的侧吸罩,配套排风管直径为300 mm,排气温度≤40℃,在生产过程中常常会产生VOCs、苯、甲苯、二甲苯等污染因子;主要选用的废气收集方式为:设置侧吸罩1.5 m×0.8 m×0.5 m,收集罩距离污染源点0.1 m,数量4个;废气量为3 510 m3/h。

塑料桶碱洗车间密闭房的具体生产情况为:碱洗过程分别在两个规格为11.0 m×10.3 m×3.5 m的密闭房内进行,每个密闭房设置3个工作岗位,其中一个密闭房可以根据风量情况进行调节密闭房的大小或取消;排气温度≤40℃,在生产过程中常常会产生VOCs、苯、甲苯、二甲苯、硫酸雾、盐酸雾等污染因子;主要选用的废气收集方式为:设置上吸罩2.0 m×2.0 m×0.5 m,三面加胶帘,操作面为2.0 m×1.0 m,数量6个;废气量为21 600 m3/h。

(3)原有乙类仓库

在原有乙类仓库中主要设有蒸煮工序、洗板流水线密闭房、横压机、自动开桶机密闭房。

蒸煮工序的具体生产情况为:现有3 个规格为2.0 m×1.3 m×2.2 m的蒸煮池,根据实际情况,在蒸煮池的一端设置侧吸罩收集废气,侧吸罩的规格为1.3 m×1.2 m×0.9 m,吸风口为1.3 m×1.2 m,排气温度≤470℃,在生产过程中常常会产生VOCs、苯、甲苯、二甲苯、硫酸雾、盐酸雾、蒸汽等污染因子;主要选用的废气收集方式为:设置吹吸式排风罩规格为1.3 m×1.2 m×0.9 m,蒸煮池尺寸为2.0 m×1.3 m,数量为3个;废气量为14 274 m3/h[3]。

洗板流水线密闭房的具体生产情况为:洗板流水线由防锈池、自清洗机、精压机、较平机组成。防锈池规格为2.0 m×1.3 m×2.2 m;自清洗机、精压机、较平机设置一个规格为5.7 m×5.0 m×2.3 m的密闭房内。根据实际情况,在防锈池的一端设置侧吸罩收集废气,侧吸罩的规格为1.3 m×2.0 m×0.5 m,吸风口为1.2 m×1.2 m,密闭房内不设置操作岗位,密闭房进、出材料的料口规格为1.3 m×0.5 m;排气温度≤40 ℃,在生产过程中常常会产生VOCs、氨气等污染因子;主要选用的废气收集方式为:在防锈池侧设置1个规格为1.3 m×1.2 m×0.9 m的吹吸式排风罩,并在清洗密闭房进料口上方设置上吸式收集罩,收集罩规格为1.3 m×0.3 m×0.4 m,收集罩距离污染源0.5 m,两面加帘遮挡,数量为2个;废气量为6 162 m3/h。

横压机的具体生产情况为:在横压机上方设置上吸式收集罩,收集罩规格为1.0 m×3.0 m×0.5 m,吸风口为1.0 m×3.0 m;排气温度≤40 ℃,在生产过程中常常会产生VOCs、苯、甲苯、二甲苯等污染气体;主要选用的废气收集方式为:设置上吸罩1.0 m×3.0 m×0.5 m,四周加胶帘到设备0.1 m处,数量1个;废气量为1 008 m3/h。

自动开桶机密闭房的具体生产情况为:整台设备4.0 m×2.4 m×2.2 m是全封闭操作,进出料口1.8 m×1.5 m,排气口200 mm,排气量为2 000 m3/h;排气温度≤40 ℃,在生产过程中常常会产生VOCs、苯、甲苯、二甲苯等污染气体;主要选用的废气收集方式为:管道风速取17 m/s;废气量为2 000 m3/h。

收集废水处理设施废气、原有甲类仓库废气、原有乙类仓库废气所需的排风量为50 402 m3/h,因此设施设计风量取整为50 000 m3/h。

1.2.2 废气的原始浓度

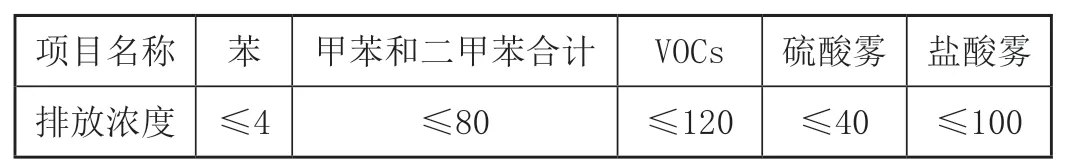

根据该企业生产工艺项目的具体情况,得到废气的原始浓度,如表1所示。(浓度单位mg/m3、臭气浓度单位为无量纲)

表1 废气的原始浓度(mg/m3)

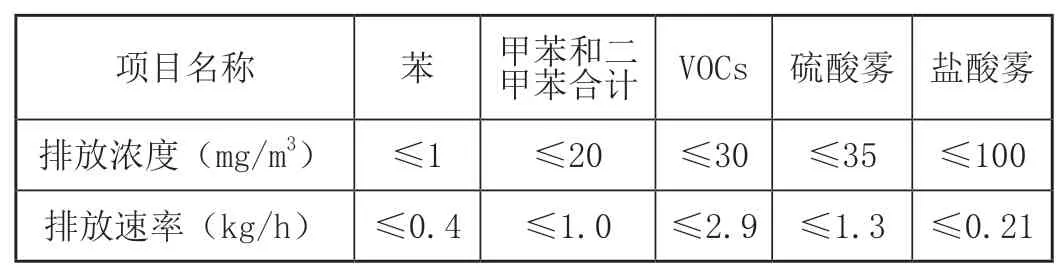

1.2.3 排放要求

废气经处理设施处理后排放要求拟按《家具制造行业挥发性有机化合物排放标准》(DB44/814-2010)中第Ⅱ时段限值和《大气污染物排放限值》(DB44/27-2001)第二时段二级标准的较严者执行:(烟囱15 m、速率单位kg/h、浓度单位mg/ m3、臭气浓度单位为无量纲)[4]。其中,废气排放要求,如表2所示。

表2 废气排放要求

1.3 废气处理工艺设计

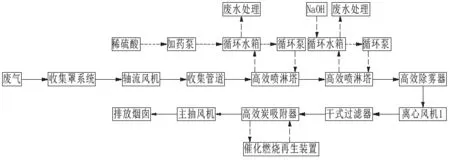

根据计算结果与相关废气排放要求,本文提出了合理的废气处理工艺设计方案。其中废气处理工艺设计方案,如图1所示。

图1 废气处理工艺设计方案

1.4 原有甲乙仓库废气处理系统运行费用

1.4.1 活性炭再生时间

本系统共设3个吸附装置,2用1备,每个装蜂窝活性炭装填量为3.12 m3,约1 400 kg。设吸附容量为0.3 kg(溶剂)/kg(炭),则吸附床达到饱和时吸附溶剂量为420 kg。又设废气进口平均浓度为120 mg/m3,废气出口平均浓度为30 mg/m3,则每小时被吸附下来的溶剂量为:W=(120-30)×40 000×10-6=3.6 kg/h。到达饱和的时间间隔:T=420×2÷3.6=233.33 h

生产线每天工作16 h,即吸附装置每运行约14.58 d左右(此数据为理论计算数据,具体以再生以实际工况为准);蜂窝活性炭吸附饱和,需要进行再生操作[5]。

1.4.2 每小时废气处理设施耗电量

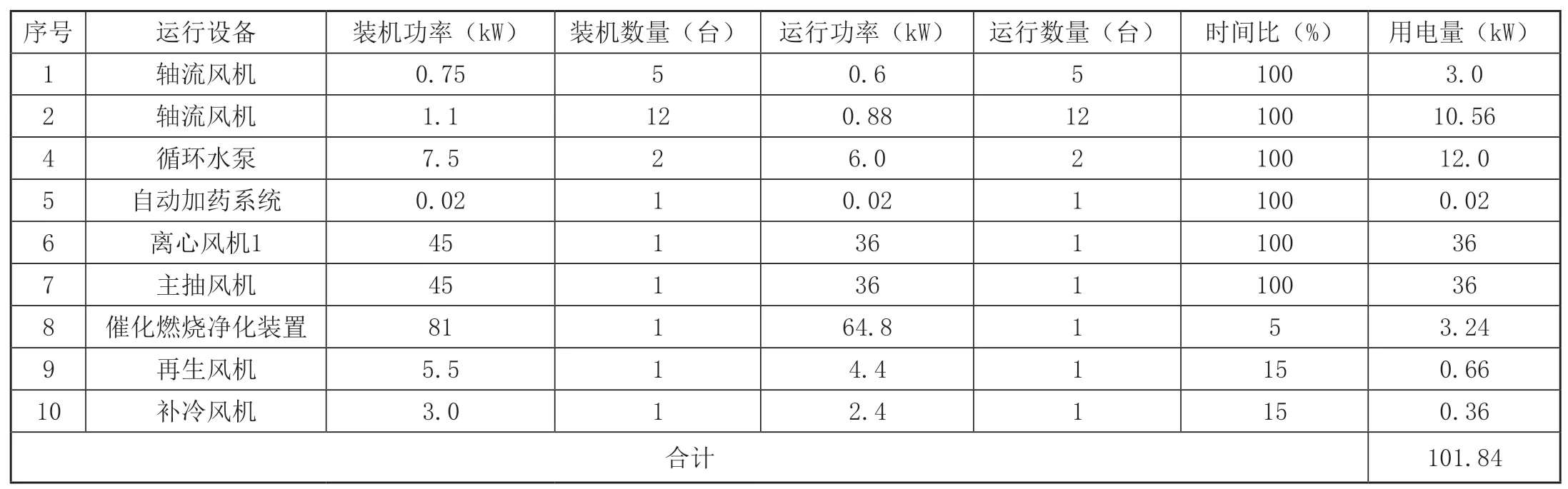

通过有效计算,生产线中各运行设备每小时废气处理设施耗电量,如表3所示。

表3 各运行设备每小时废气处理设施耗电量

1.4.3 电费根据以上计算,系统每小用电量为101.84 kW,生产16 h/d,每度电计0.65元,每天电费计算如下:Y1=101.84×16×0.65 =1 059.13元。

1.4.4 人工费估算

韩国韩源道中央研究院顾问安仁博士表示,希望通过此次与瑞丰生态的合作,将韩国在有机农业方面的优质产品及先进理念引入中国,同时也将中国的优质产品与技术带到韩国,从而实现两国农业的深度合作交流,服务两国绿色农业发展。

生产线正常工作时,活性炭吸附装置处于吸附阶段,可实现无人看管,脱附再生时,只需相关管理人员每1小时巡回检查一次即可,工作量较少,因此采用兼职管理:Y2=0元。

1.4.5 复合滤材更换

干式过滤器内设有复合滤材,复合滤材为损耗件,须定期清理或更换,设每3个月更换一次;初效过滤器100元/件,数量36件;布袋过滤器120元/件,数量36件,则复合滤材更换费为:

Y3=(100+120)×36÷3÷25=115.2 元/d

1.4.6 活性炭与催化剂消耗费用

由于蜂窝活性炭受废气内含有的极少量粉尘颗粒物的覆盖和经过多次再生使用,而导致吸附微孔堵塞或部分破损碎化,催化燃烧装置内催化剂老化和微量金属元素对催化剂的毒害作用,活性炭与催化剂的寿命为3年左右,因此,约3年左右需对活性炭和催化剂进行更新,每套系统更新费用如下:

催化剂更换量为320件,单价85元/件,更换费用为27 200元;

活性碳更换量为16.4 m3,单价7 000元/m3,更换费用为114 800元;

折算成每天的运行费用为:

Y4=(27 200+114 800)/(300×3)

=157.77 元/d

1.4.7 运行费用汇总

综上所述,处理系统第天的运行费合计为:(为估算值,不含设备折旧费)

Y=Y1+Y2+Y3+Y4

=1 059.13+0+115.2+157.77

=13 321.1 元/d

2 结论

综上所述,本文提出的湿法洗桶车间废气治理工程设计方案是合理、可行、经济的。化工企业应根据自身企业的生产情况与生产特点,制定出相应有效的废气处理措施。