轮对智能检测机器人系统的设计研究

2021-11-10张硕干慧邢宇航韦腾坤肖彦东

张硕,干慧,邢宇航,韦腾坤,肖彦东

(合肥职业技术学院,安徽 合肥 230012)

据交通运输部数据显示,2021年1月,中国大陆共有44个城市开通运营城市轨道交通线路234条,运营里程7623.3公里,实际开行列车229万列次,按一辆列车6节编组,一节车厢对应两个轮对进行计算,市场即将面临着有4122万个轮对存在检测需求。但市场调研的检测现状表明,各大地铁公司目前对轮对的检测仍旧采用的是传统的人工作业方式,因此,在实际工作中存在劳动强度大、效率低、漏检和工作环境差等问题,改革传统检测手段,使用智能化检测技术是改善这些情况的有效途径。

本项目根据轮对的实际检测需求,现将人工智能引入它的内部结构质量检测工作中,以实现轮对的自动化、智能化检测目标。

1 探伤机器人系统组成

该探伤机器人系统主要由探伤机器人本体、探伤作业子系统以及控制管理子系统三大模块组成。

1.1 机器人本体结构设计

本文设计的探伤机器人本体主要采用了履带式机械臂小车搭载探伤检测设备的结构,履带式小车相对于传统的轮式巡检小车,有更大的工作空间,可以适应较为复杂的地理环境,具有较高的稳定性,符合轮对检测车间的使用要求,同时,它还使用了两个直流电机分别对两侧主轮进行控制,以此实现小车的向前、向后、转弯等移动模式,这种运动特性可以更好地辅助探伤作业的开展。

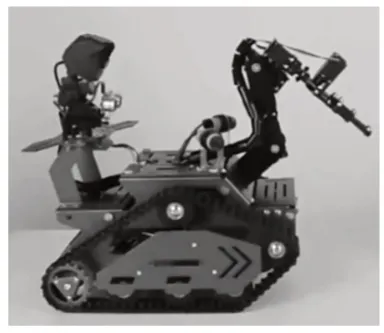

探伤机器人搭载的机械臂结构采用的是仿生的关节型机械臂,它具有人类手臂的灵活性,且为六轴结构,相较于二自由度和四自由度的机械臂,它的自由度更大,故可以根据轮对的检测要求,调节机械臂的旋转角度,以实现探头的精准定位,使探伤作业具有可行性,如图1所示。

图1 探伤机器人本体结构模型

1.2 探伤作业子系统

目前,市场上常见的无损探伤,主要分为超声波探伤和磁粉探伤两种。超声波探伤是利用超声能透入金属材料的深处,并由一截面进入另一截面时,在界面边缘发生反射的特点来检查零件缺陷的一种方法,当超声波束自零件表面由探头通至金属内部,遇到缺陷与零件底面时就分别发生反射波,在荧光屏上形成脉冲波形,根据这些脉冲波形来判断缺陷位置和大小。而磁粉探伤则是通过磁粉在缺陷附近漏磁场中的堆积以检测铁磁性材料表面或近表面处缺陷的一种无损检测方法。将钢铁等磁性材料制作的工件予以磁化,利用其缺陷部位的漏磁能吸附磁粉的特征,依磁粉分布显示被探测物件表面缺陷和近表面缺陷的探伤方法,因此,磁粉探伤较适用于金属表面的探伤,轮对在使用过程中一方面承受着来自轨道车辆的全部静、动载荷,一方面与钢轨和闸瓦接触摩擦,受力情况较为复杂,容易发生内部损伤,所以选用具有较强的穿透力、精确度和灵敏度等优势的超声波探伤系统,更能符合轮对的内部损伤检测需求。

本项目的超声波探伤作业子系统是由超声波探头、驱动器、传感器、单片机、步进电机等组成。执行级利用无线网络接收来自计算机的控制命令,实现探伤任务。

1.3 控制管理子系统

控制管理子系统由履带式小车控制系统、机械臂控制系统、监控系统以及数据管理系统组成,采用了计算机、无线接发模块、摄像机以及扫描仪等设备,计算机通过无线网络对单片机进行串口通信,下发探伤任务,进行探伤作业管理,探测结果通过无线网络回传至计算机,后台对收集的数据信息进行汇总分析处理,同时,计算机还通过摄像机监控探伤机器人整个移动以及探伤过程,完成监控工作。

2 探伤机器人的系统设计

2.1 探伤机器人的定位、导航系统

本项目的探伤机器人为移动式机器人,相对有轨式巡检机器人,其具有较高的灵活度,并可根据检测模块的需求快速移动,有效地缩短了到达检测区域的时间,提高了检测效率,但在该系统提供便捷的同时,也给系统的设计提出了新的要求,即实现探伤机器人的精准定位,并需要合理规划行走路线。目前,市场上的移动式机器人主要采用的是SLAM算法进行定位,传统的同步定位与地图构建技术(SLAM技术)虽然在实时性方面取得了较高的水平,但因光线、车间环境等因素的影响,它的鲁棒性以及定位精准度会出现偏差,从而影响检测结果,所以需要对传统的SLAM技术进行改良。为此,本项目提出了一种VIO算法,该算法首先要明确系统传递的状态变量结构,IMU姿态R、位置p1、速度v、零偏b、m个特征点的3D空间位置pp等,将R、p1、v、pp构造为高维的特殊欧氏群矩阵,即。通过计算可得,整个系统的状态变量均值为随机偏差向量为然后,通过构建采样容积点描述状态变量的分布并经过IMU运动模型进行传递,对容积点加权求和获得传递后的状态均值和方差,以实现状态预测,最后通过对特征点观测跟踪,实现滤波器的状态更新,但在相机运动过程中,系统跟踪的观测特征点会部分离开相机视域,所以需要将新的特征点补充到状态变量中,所以采用了高维李群矩阵来表示n个时刻相机位姿,并通过容积变换传递相机位姿不确定性,完成新增特征点位置和方差的估计,保障了探伤机器人的定位精度。

2.2 探伤作业流程

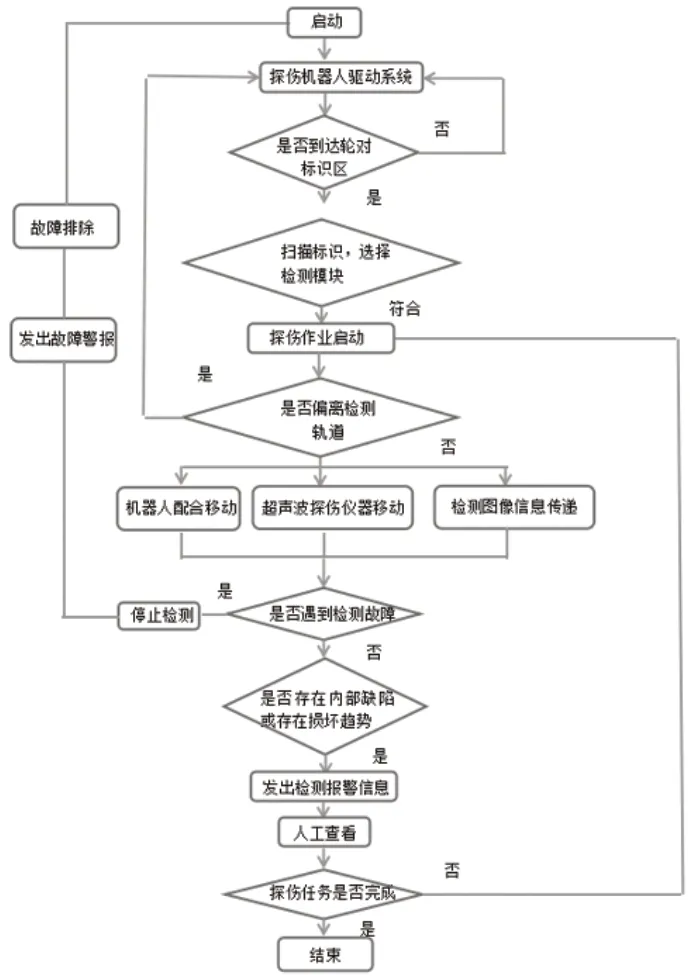

如图2所示,为实现探伤机器人的智能化检测,系统设置了多元检测模块,包括踏面检测模块、轴颈检测模块以及全轮对检测模块,探伤机器人可根据任务要求,利用PLC系统进行检测模块的自主切换。

图2 探伤作业流程图

探伤机器人启动后,通过定位导航系统,运用到轮对的标识区,通过扫描仪识别轮对标识,确定检测模块,待准备工作就绪后,电机启动,机械臂携带探头下降直至轮对的检测表面,通过压力传感器的反馈信息,调整探头的检测位置,使探头与轮对表面具有一定的压力接触,再开始探伤作业,整个探测过程中,检测机器人需配合探头的检测需求进行移动,为防止探测机器人偏离运行轨迹,该系统还采用了高清摄像头对整体探伤过程以及机器人的运行轨迹进行监控,一旦出现偏离就会发出警报,同时,为区别探伤过程中发现缺陷时的警报,系统采用了分级警报的设置,便于工作人员进行区分。

3 结语

本文设计的探伤机器人系统,可实现轮对内部结构损伤的智能化、自动化以及个性化检测,改革了传统的人工检测模式,将人工检查转变为了机器自动检测,实现人工检测的电子化,降低了现场人工劳动强度,节省了人力资源和成本,同时还有效避免了因人工经验不足等造成的误判、漏判等现象,便于及时发现轮对内部故障信息,强化检测结果的精确度、准确度,保障了运营安全,改善了现有的轮对检测市场痛点问题,使车辆零部件的检测变得智能化,也为其他零部件以及机电设备等的检测提供了思路,但因条件的影响,本项目设计的探伤机器人系统仍存在检测项目少等问题,后期笔者将进一步研究轮对智能检测系统,拓展研究范围,扩充检测项目,实现轮对的全方位智能化检测。