大跨斜拉桥索梁锚固区钢锚箱传力机理研究

2021-11-10刘小红

刘 峰 刘小红

(武汉市政工程设计研究院有限责任公司 武汉 430050)

随着正交异性钢桥面技术的不断成熟,大跨径斜拉桥的主梁越来越多地采用流线形扁平钢箱梁。斜拉桥巨大的索力正是通过斜拉索与钢箱梁上特殊的锚固连接(索梁锚固区)来进行传递的,由于索梁锚固区板件众多,结构复杂,焊缝纵横交错,而巨大的索力又需要在此有限的范围内扩散到钢箱梁上,这就导致了索梁锚固区域受力较为集中、应力场复杂,其稳定和疲劳问题突出,往往成为控制结构设计的关键构造[1-4]。因此,研究传力途径合理、索力传递顺畅的索梁锚固结构,有助于解决钢箱梁斜拉桥索梁锚固区在长期静、动载作用下的的疲劳开裂及强度破坏问题。

目前,我国斜拉桥中最常用的索梁锚固形式主要有以下4种:①锚箱式;②锚管式;③锚拉板式;④耳板式[5]。钢锚箱式索梁锚固结构由于传力明确、力线流畅被广泛应用,相关学者针对斜拉桥索梁锚固区受力规律、疲劳性能展开了大量的研究[6-7]。但是与中小跨度斜拉桥相比,大跨度斜拉桥由于恒载较重的原因,导致钢锚箱的尺度及作用于钢锚箱上的索力远超中小跨径斜拉桥,掌握如此大的索力的传递路径、扩散过程、影响区域已成为设计大跨度钢箱斜拉桥的首要任务。

本文以某大跨度钢箱梁斜拉桥钢锚箱为研究对象,通过建立钢箱梁节段有限元模型,分析索力最大处的钢锚箱受力规律、传力机理。

1 钢锚箱结构研究

1.1 钢锚箱结构构造

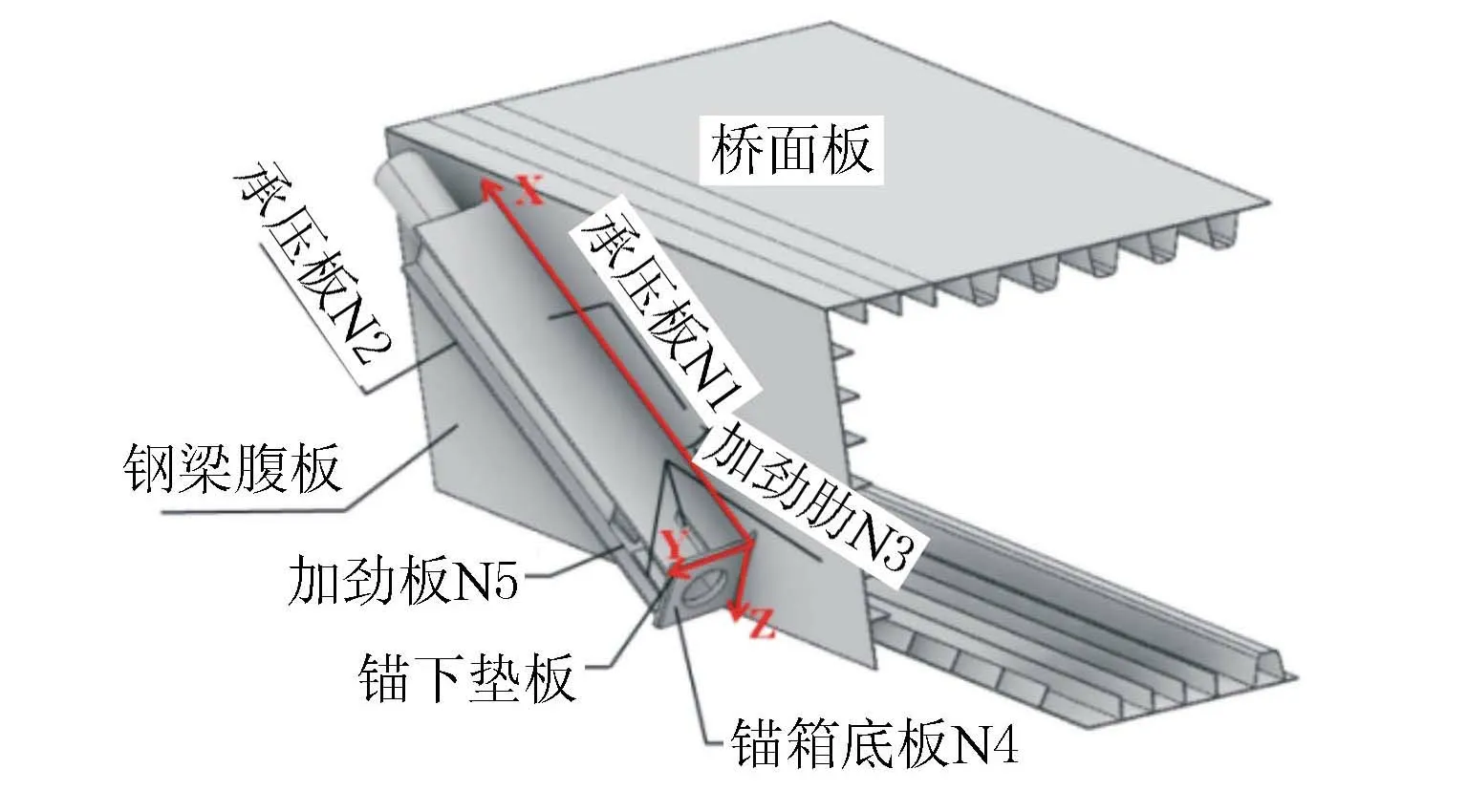

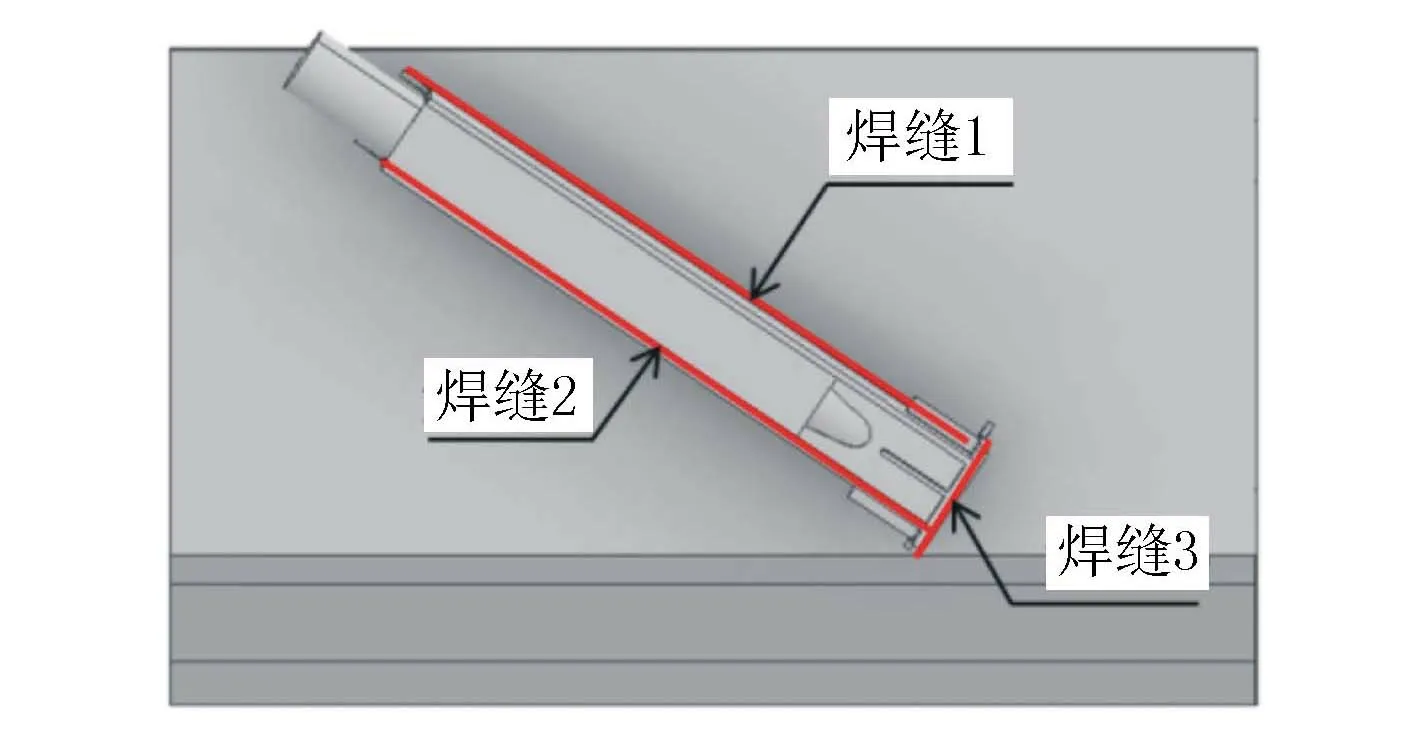

某大跨斜拉桥的钢锚箱结构示意见图1,主要由锚箱顶板、锚箱底板(N4)、2块与腹板相连的锚箱承压板(N1)、锚箱封闭板、锚箱加劲板(N2)及设置在承压板上的加劲肋组成。承压板、锚箱底板通过3条焊缝与钢箱梁腹板相连接,见图2,索力通过这3条焊缝传递到钢梁腹板上去,进而扩散到整个钢梁上。

图1 钢锚箱结构示意图

图2 钢锚箱与腹板相连的焊缝示意图

1.2 有限元模型

为研究钢箱梁钢锚箱的应力分布及传力路径,选取恒载+活载工况下索力最大的钢锚箱为研究对象,建立有限元分析模型。因结构、荷载关于桥梁中心线对称,为减小计算规模,建立一半钢梁模型,钢梁所有构件均用壳单元模拟,约束左侧端点竖向及纵向位移,约束右侧竖向位移,最后,在钢梁中心线所在的平面施加正对称约束。计算时,将整体模型中提取出来的恒载+活载下的局部模型所对应节段的杆端力(轴力、剪力、弯矩)以集中力、弯矩的方式施加到局部模型的参考节点上,并将最大索力11 206 kN按照锚头与锚垫板的实际接触面积换算成均布荷载施加到接触的圆环范围内。建立的有限元模型见图3,整个模型共计2 218 433个节点,2 243 318个单元。

图3 结构有限元模型

2 钢锚箱传力机理分析

钢锚箱的重要传力板件包括锚箱承压板N1、N2,锚箱底板N4和钢梁锚固区的腹板,一般锚箱承压板由于受到锚垫板传来的巨大剪力,应力集中现象显著,为探究钢锚箱的传力机理必须对锚箱承压板、锚箱垫板的应力分布及其传力模式进行深入探究。

2.1 钢锚箱承压板

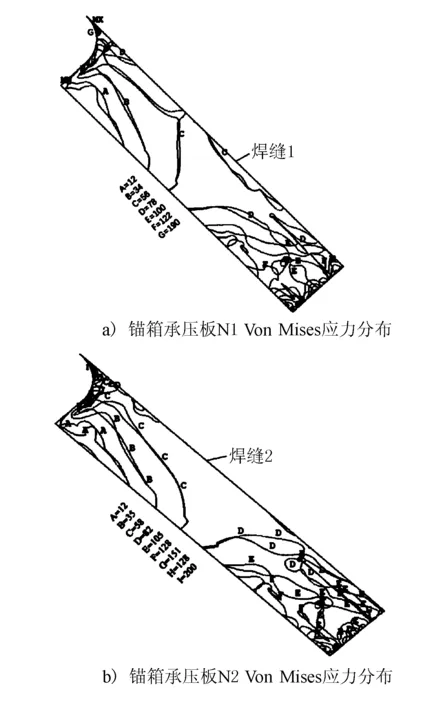

图4给出锚箱承压板N1、N2的Von Mises应力分布情况。

图4 钢锚箱承压板Von Mises应力分布(单位:MPa)

由图4可发现,N1、N2 2块承压板的受力模式及应力数值相近,N1、N2 两板均在与锚垫板N4的连接焊缝及焊缝1、2的终点处应力等值线密布、应力数值较大,出现明显的应力集中现象。现以N2板为例进行分析。图5a)示出N2承压板σx方向的正应力,对比图4b)与图5a)可知,N2板与锚垫板的连接焊缝附近的Von Mises应力的分布规律与σx方向的应力分布相似,在N2板与锚垫板的连接焊缝处取得极大值,依焊缝2沿着X轴正方向应力值逐渐减小,由此说明,N2板与锚垫板的连接焊缝附近的高应力区域是由锚垫板N3传来的X方向的压力造成的,图5a)中,N2板与锚垫板的连接焊缝附近的高应力区域关于斜拉索位置对称,应力等值线基本呈半圆形分布,说明索力通过锚垫板后经焊缝2及焊缝3传递到锚箱承压板上时,应力逐渐扩散,趋于均匀。

图5 N2承压板应力

N2板在焊缝3及焊缝2的终点角点处的应力虽均出现应力集中现象,但是这两者的成因稍有不同,图5b)、c)给出N2承压板的第一、三主应力,对比图5b)、c)可以看出,在焊缝3与钢梁腹板接触的附近区域,主拉应力等值线密布且数值较大,而在焊缝2终点处的角点位置上无主拉应力,该处主压应力数值反而较大。分析其成因,造成焊缝3附近主拉应力数值较大的原因主要是由于索面向外倾斜,在焊缝3附近存在Y方向的向外拉扯的分力,锚垫板及承压板N1、N2的刚度不足,导致焊缝3上发生向外的“撕扯”效应,从而产生较大的主拉应力。焊缝2终点角点处主压应力数值与Von Mises应力数值及分布情况近似,可推测焊缝2终点处的应力集中主要是由于N2板承担了经锚垫板传来的压力,而N2板的刚度不足,同时发生了沿Y轴的弯曲变形及沿X轴的纵向位移,该主压应力属于弯曲压应力。

2.2 锚下垫板

图6给出锚垫板的应力分布,承压板N1、N2及其加劲肋与锚垫板交界处和焊缝3附近应力水平较高,等值线密布,究其原因,主要是因为锚垫板上这几道焊缝及其相邻的节点在索力作用下节点位移受到限制,在垂直于锚垫板的压力荷载下,锚垫板上焊缝节点在压应力与板的弯曲应力的综合效应下出现了应力集中,尤其是焊缝3处,由于钢梁腹板强有力的约束作用。极大地限制了焊缝节点在索力方向的位移,导致焊缝3上Von Mises应力出现极大值。

图6 锚垫板Von Mises应力分布(单位:MPa)

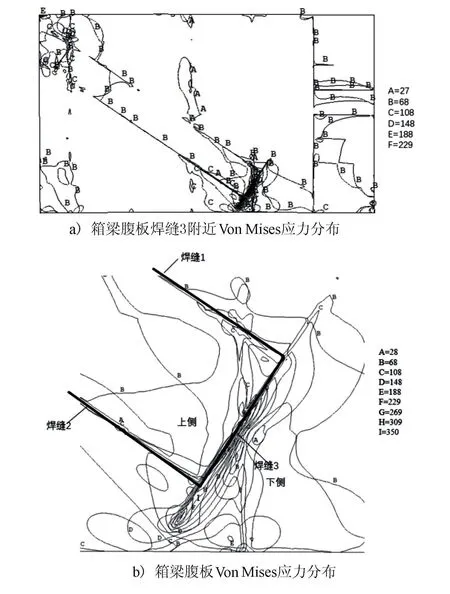

2.3 钢梁腹板

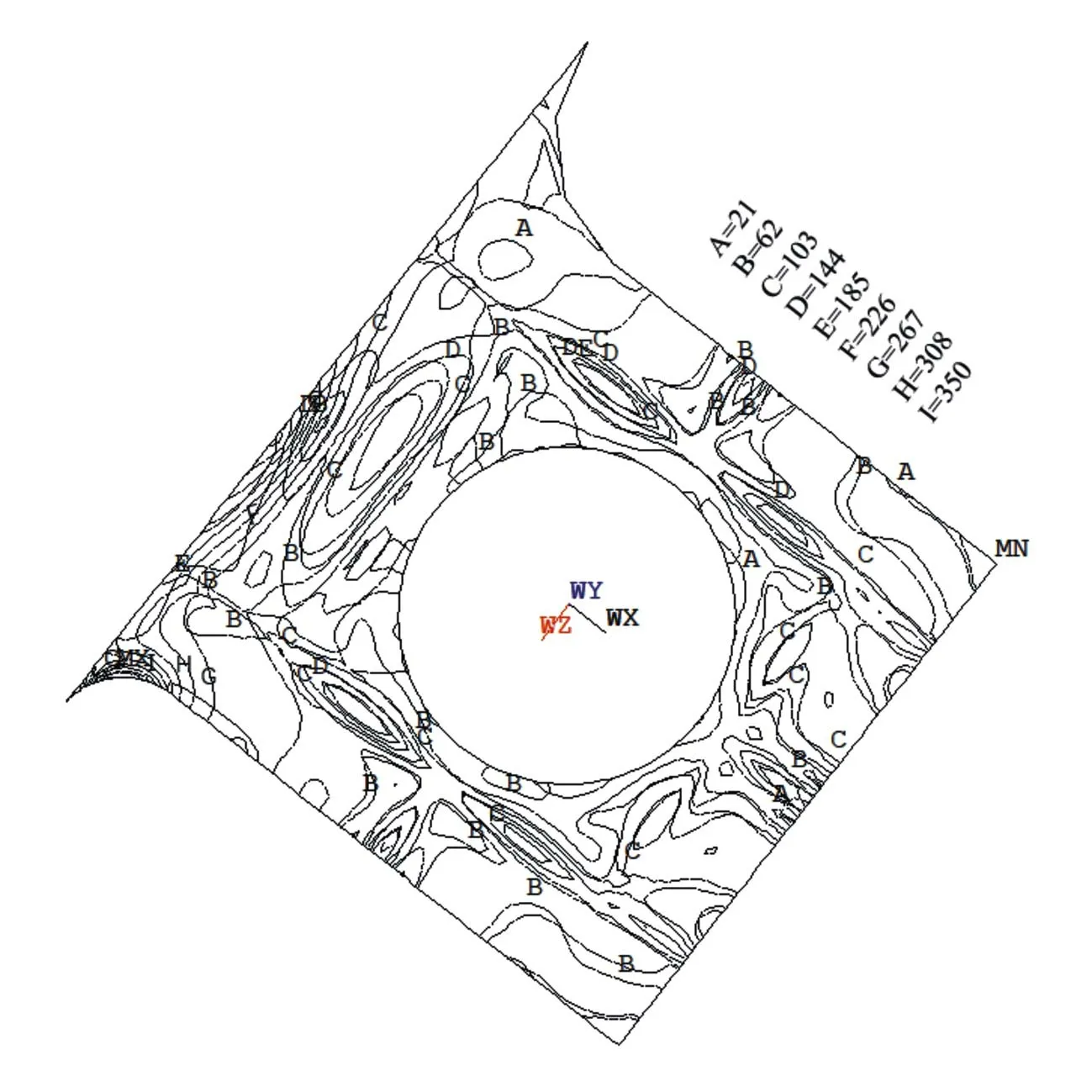

图7分别给出整个箱梁腹板及焊缝3附近的箱梁腹板的Von Mises应力分布情况,焊缝1、2的应力主要集中于焊缝的终点位置处,主要是由于索力经锚垫板传递至承压板1、2时,使承压板1、2产生绕Y轴的弯曲变形和沿X方向的纵向变形,使得N1、N2板的尖点处在挤压及弯曲应力的综合作用下产生应力集中。而焊缝3上的应力集中主要是由于索力经锚垫板传递到焊缝3时,其受到沿着X方向的压力及绕Y轴的偏心弯矩My。焊缝3上侧由于有2块承压板N1、N2的存在,整体协调变形的能力强,而下侧只有小范围的钢梁腹板与锚垫板共同承担焊缝3传递的压力及偏心弯矩,此外,焊缝3下侧由于更靠近钢箱斜腹板,其对焊缝3下侧的节点的位移有较强的约束作用,导致焊缝3下侧的应力集中现象较上侧更为突出。

图7 箱梁腹板应力分布

3 结论

1) 基于通用有限元分析软件,以某斜拉桥钢锚箱为研究对象,建立了钢梁节段有限元模型,得到了最大索力处钢锚箱各板件的应力分布规律。

2) 索力先通过锚垫板传递至焊缝3然后再传递至承压板1、2,最后经焊缝1、2传递至钢箱梁腹板,然后扩散至整个钢梁断面。

3) 索力的传力途径。斜拉索→锚垫板→承压板N1、N2→钢梁腹板→钢梁断面。

4) 承压板端部尖点处及锚垫板与钢梁腹板焊接的根部处应力集中明显,在设计中应引起重视。