开敞式TBM施工隧洞堵水灌浆的应用

2021-11-10刘海波

刘海波

(水利部新疆维吾尔自治区水利水电勘测设计研究院,乌鲁木齐 830000)

TBM掘进机掘进效率快,开挖时可实现连续作业,从而保证破岩、出渣、支护流水化作业,但其针对性较强,导致对多变的地质条件适应性较差。其中使用开敞式TBM掘进机在面对涌水段情况处理时较为棘手,涌水较大时易损坏、淹没设备,严重影响TBM的掘进速度,甚至威胁设备和人员的安全[1]。

施工期间,遇到涌水时,通常根据具体情况,用堵、排或两者结合的方法进行处理。若使用全部抽排的方式解决隧洞涌水,则需要增加的排水设施较多,一方面隧洞可提供布设的空间、可提供的电力供应有限;另一方面极大增加扬水费用,加大突发停电、抽排水设施故障等情况下作业人员安全、TBM设备被淹风险,同时排水量过大也会对当地生态环境造成影响。故需将堵水灌浆作为主要的处理方式,排水作为辅助处理方式[2-3]。

而不同的堵水灌浆处理方案直接影响了堵水效率及质量,且成本控制也是重要因素之一,本文现针对在建工程中多种堵水灌浆方案在TBM掘进隧洞涌水处理的实际应用情况进行说明、对比分析及总结。

1 工程概况

新疆YE输水工程是一项长距离输水工程,全段为无压输水隧洞。其中SS段Ⅲ标隧洞桩号SD40+495.307~SD52+585.465为TBM施工段,该段主要为凝灰质砂岩,以硬岩为主。隧洞掘进过程中揭露地下水文地质情况较复杂,出现洞内地下水持续、大量出露现象。由于隧洞北部张扭性结构面、南侧的断裂破碎带及洞线北侧的山前第四系洪积扇形成的蓄水洼地为地下水提供持续补给,造成在TBM掘进施工过程中,多处洞身沿围岩裂隙不断出现股状射流、刀盘涌水,掌子面出现过涌水瞬时流量高达650m3/h的情况,每千米出水量在600~1900m3/h之间,TBM被迫多次停机启动应急排水系统并进行堵水。

涌水洞段出水情况具有随机性较强、流量大及水流形态多样的特点。主要水流形态有股状涌水、线状流水、大面积集中涌水、大面积集中渗水(含裂隙水)。掌子面出水具有突发性、水量大、压力高、无衰减的特点。

为保证TBM施工顺利进行,研究确定隧洞渗、涌水处理遵循“以堵为主、限量排放”的处理原则,在经过堵水、抽排水后使得掌子面的水不影响隧洞的正常掘进,并保持一定的富余抽排水能力,来应对隧洞段突发涌水。针对TBM设备的特点,堵水要求在有限空间、高效率地限制内完成且保证灌浆质量,故需制定并采取切实可靠的堵水灌浆施工方案,以达到堵水可靠、排水通畅、经济合理的目的[4]。

2 堵水方案及应用

堵水灌浆技术的核心是材料和工艺,灌浆材料、灌浆方法、灌浆量、灌浆压力、灌浆材料反应时间等因素对渗涌水灌浆效果均有大的影响,围岩地质特性、水流形态及水压对灌浆材料及施工方法的选用也有极大关系。结合堵水灌浆各方面因素的考虑,经研究分析后形成以下堵水方案并进行实施应用[5]。

2.1 水泥单浆液配套堵水灌浆方案

水泥单浆液配套堵水灌浆方案在桩号SD52+160.8处进行实施,该处出水点主要来自隧洞掌子面4条大裂隙,水流形态为集中股状涌水、有压、无衰减。为减少集中封堵的难度,采用“分而治之”的方法先在裂隙顶部周围1~2m范围内进行泄压泄流,再对集中出露区域进行强行封堵,最后对泄压泄流进行补强封堵。掌子面岩石较为薄弱区域采用低压限流的方法进行灌注,先对裂隙顶部泄压孔进行灌注,有效地封堵裂隙涌水,减小裂隙涌水后封堵缝隙表面,待缝隙有效封堵完成后进行超前灌浆,从而形成止水帷幕,有效封堵帷幕圈外侧涌水。

灌浆沿4条裂隙左右侧穿缝布孔,灌浆孔孔深为0.7,1m,全孔一次性灌浆。钻孔采用YT-28手风钻,孔径56mm。浆液比级以42.5#水泥浆液为主,开灌水灰比为0.5∶1。灌浆采用0.5MPa+涌水压力的低压力灌注,可根据注浆效果进行适当调整,最终压力根据现场实际情况控制。

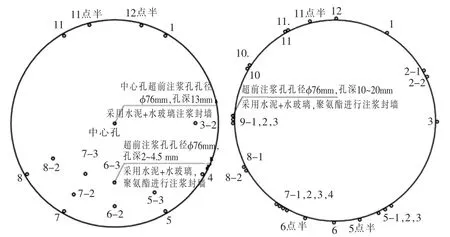

由于掌子面涌水流量大、流速大,堵水效果不太明显,仅能封堵住部分较小的裂隙及散水,涌水集中至4条大裂隙,水泥单浆液无法解决大裂隙的涌水处理问题,需配合其他灌浆材料使用。如图1。

图1 水泥单液浆掌子面灌浆孔位布置

2.2 水泥+水玻璃双浆液配套堵水灌浆方案

水泥+水玻璃双浆液配套堵水灌浆方案分别在桩号SD52+270.5及桩号SD51+960~SD52+170处实施,分别为超前预注浆及全断面系统灌浆,灌浆材料采用42.5#中抗硫袋装水泥和波美度35~37水玻璃。

其中SD52+270.5出水点位于掌子面左侧7点钟和1点钟方向,股状涌水,涌水量约600m3/h,如图2。为满足超前预注浆施工需要,需先将TBM后退4.5m,拆除刀盘6#和8#刀,让小型设备和人员进入刀盘前掌子面,同时在刀盘前架设2台7.5kW潜水泵,进行抽排水;后搭设双层脚手架,制作临时施工平台进行钻孔,并及时采用封孔器进行孔口处理,后进行超前预灌浆。

图2 水泥+水玻璃双浆液掌子面封堵及超前预注浆灌浆孔位布置

超前灌浆沿涌水点左右侧穿缝布孔,超前帷幕钻孔与隧洞轴线呈15°角向外辐射。超前灌浆孔孔深为9~30m,采用100型潜孔钻钻孔,钻孔孔径76mm,全孔一次性灌浆。42.5#水泥与水玻璃双浆液配比为0.5∶1,开灌水灰比采用1∶1的浆液比级。灌浆采用0.5MPa加外水压力的低压力灌注,终孔的灌浆压力不宜小于1.5MPa,最终压力可根据现场实际情况控制。

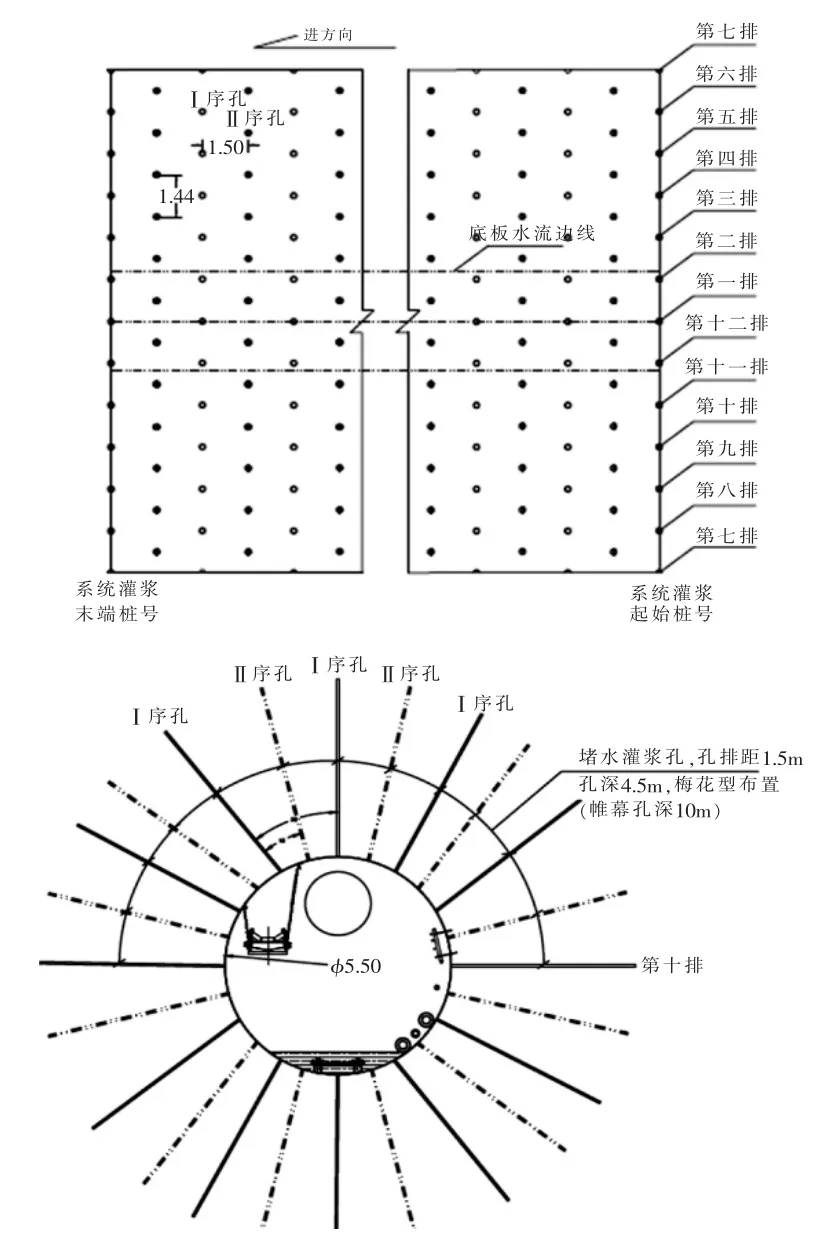

桩号SD51+960~SD52+170洞段以大面积线状流水为主,渗水具有分散面广、局部有压、无衰减的特点。针对该段裂隙发育、出水点分散的出水特点,采用全断面系统堵水灌浆的方法进行灌注。在富水区两端先做孔深6~10m的类似帷幕灌浆的阻水环,隔断来水通道,后在阻水环之间,作系统灌浆。

该段沿径向全断面布孔,呈放射状,梅花型布置,环间距1.5m,孔间距1.4m,孔深4.5m,如图3。始、末端桩号各打一环类似帷幕灌浆的阻水封闭环,孔间距1.4m,孔深6~10m。阻水环灌浆孔孔深为6~10m,孔径76,90mm,采用地质钻钻孔,全孔一次性灌浆。系统堵水灌浆采用YT-28手风钻钻孔,孔深为2~4.5m,孔径42,50mm,全孔一次性灌浆。系统灌浆以42.5#水泥浆液为主,根据情况添置水玻璃浆液,开灌水灰比为2∶1,闭浆水灰比为0.5∶1。灌浆采用0.5MPa加外水压力的低压力灌注,终孔的灌浆压力不宜小于1.5MPa,最终压力可根据现场实际情况控制。

图3 水泥+水玻璃双浆液全断面系统灌浆孔位布置

2.3 化学灌浆配套堵水灌浆方案

化学灌浆配套堵水灌浆方案分别在桩号SD51+273~SD52+161、SD52+050~SD52+160洞段处实施。

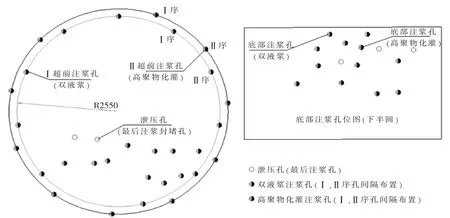

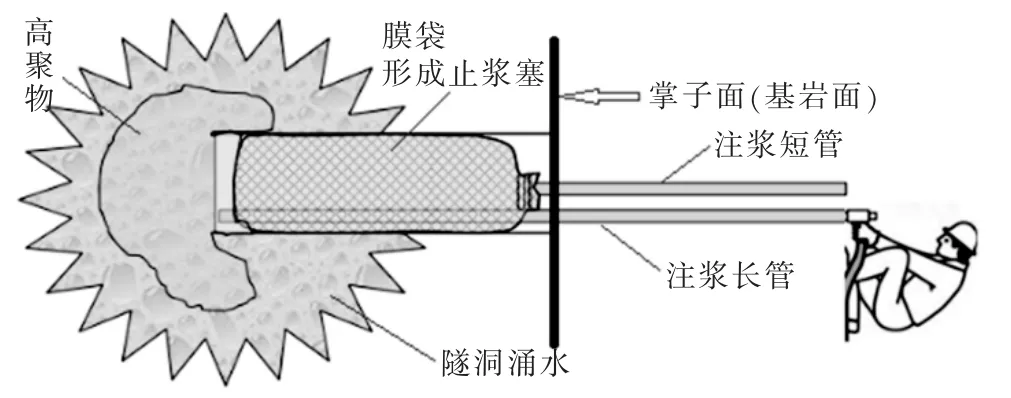

其中桩号SD51+273~SD52+161洞段灌浆材料采用高聚物(改性异氰酸酯+组合聚醚),灌浆部位为隧洞掌子面及洞身段全断面。先对底部裂隙进行处理,在距离裂隙2m处钻φ60孔,孔深4.5m,孔间距为1m,保证钻孔与突涌水连通,后用缠绕麻丝的木楔封堵底部裂隙,在泄压孔安装1.5m长双导管膜袋,膜袋内注入双组分材料,材料在膜袋内迅速膨胀,形成注浆塞,稳固后向长管内注浆。底部裂隙封堵完毕后,对掌子面施作的第二环超前注浆帷幕泄压孔进行注浆,加强首环超前帷幕注浆,后进行高聚物帷幕注浆,以30°角向外施作10个帷幕注浆孔,逐孔进行注浆堵水。注浆压力根据现场情况进行调整,A∶B类高聚物化学原液体积比1∶1。

桩号SD51+273~SD52+160.8洞段采用聚氨酯(组合聚醚多元醇)对隧洞掌子面和洞身段全断面进行灌浆。先对掌子面进行水泥+水玻璃灌浆处理,后对护盾后侧超前注浆孔(泄压孔)进行超前注浆封堵处理。在裂隙较为发育、涌水较为集中的区域,采用25S起泡反应、30S终凝固化的双组分聚氨酯进行化学灌浆,在压力满足达到注浆效果良好且流量每分钟小于1L即可结束该孔灌注,打一孔灌注一孔,孔深1.5~2m,当孔内涌水较大或出现卡钻时,可停钻并及时灌注,按孔序从小到大实施。如图4,图5。

图4 高聚物帷幕灌浆孔位布置

图5 高聚物帷幕灌浆孔位布置

高聚物与聚氨酯化学灌浆对于洞身段的堵水方法基本一致。对单点出水量不太大的股状涌水在出水点约0.5m处打注浆孔,注浆孔直径16mm,深度0.6~1.2m,将注浆管楔入注浆孔内,利用棉纱等物按压出水点,临时减小出水量,减少随涌水流出的化学材料,如图6。由于隧洞内大面积线状流水区域一般位于围岩破碎段,节理发育且裂隙相互贯通,需对整个破碎区域进行注浆才能达到良好堵水效果,因此采用在岩面上覆盖土工布,土工布表层安装专用网片,利用膨胀螺栓固定在岩面上后,施作贯穿整个破碎节理的注浆孔,随机布置,注浆孔长度约4m,距岩石表面1~1.5m(斜插),沿注浆孔注浆直至封堵全部裂隙。

图6 高聚物化学灌浆堵水前后对比

3 各堵水灌浆方案综合对比分析

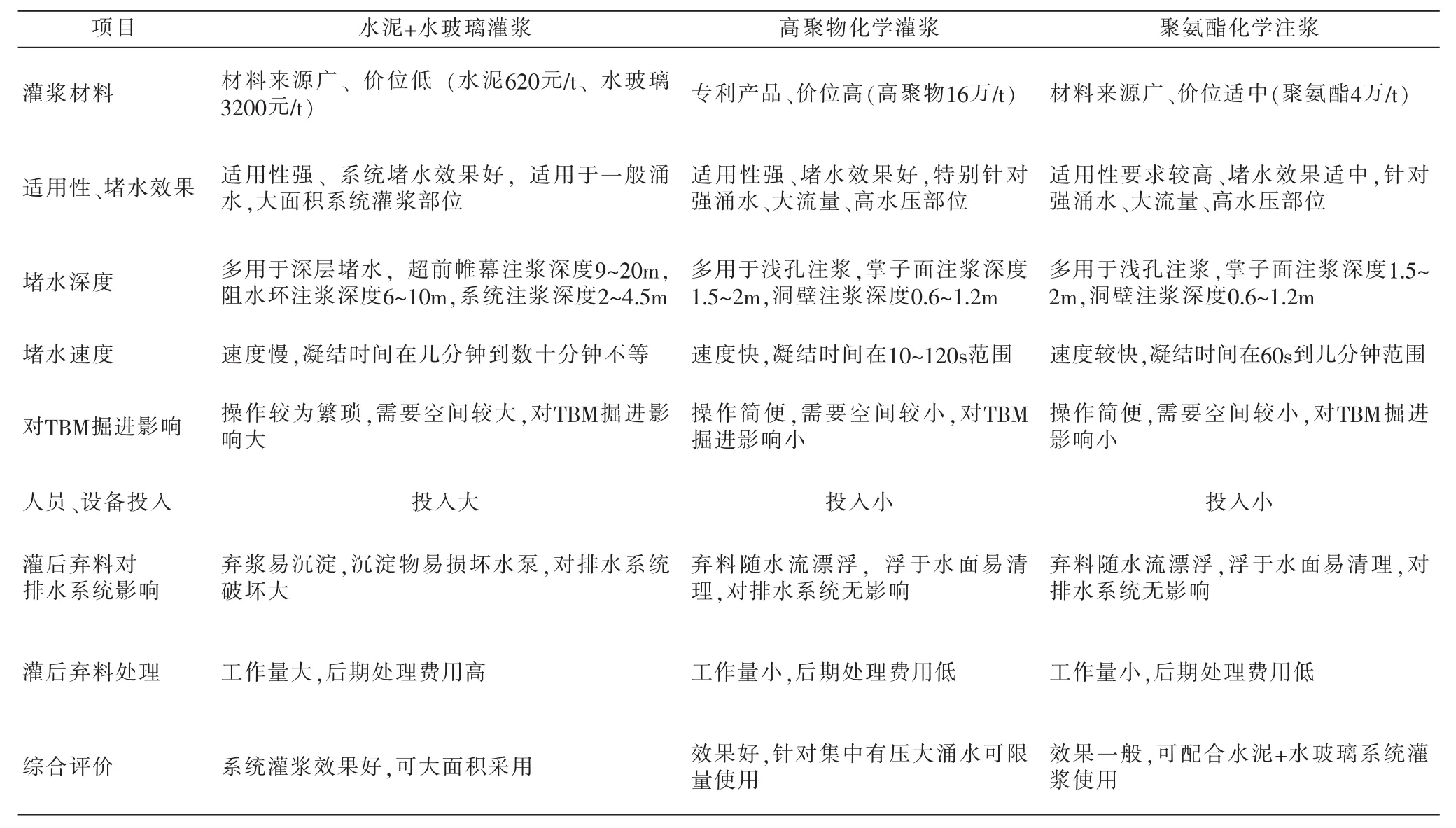

因水泥单液浆方案在单独使用时针对性强,针对大裂隙的涌水堵水效果差,这里不单独列表进行整体评价。其余堵水灌浆方案在不同情况下的适应性各不相同,通过合理选择应用TBM掘进隧洞涌水封堵起到良好作用,具体对比分析情况如表1。

表1 各堵水灌浆方案对比分析

经过对各堵水方案的对比分析及现场施工的分析,目前制定出一套方案,隧洞富水区段应根据现场出水情况限量采用高聚物化学浅层注浆,满足TBM正常掘进即可,当TBM后配套通过出水点后进行水泥+水玻璃深孔系统注浆堵水,这样既可满足TBM正常施工,又尽可能地节省堵水灌浆增加的工程造价,该思路方案可较为合理地解决TBM施工隧洞涌水段的封堵困难问题。