PLC在除尘控制系统中的研究与应用

2021-11-10贾瑞文陆彬鑫

贾瑞文 张 炜 陆彬鑫

洁华控股股份有限公司(314418)

0 前言

高炉设备大型化发展,冶炼强度逐渐加大,如果不注重捕捉和净化烟气,将会加剧环境污染。根据相关统计,冶炼1t铁水,会产恒烟尘2.5kg,一氧化碳2kg。出铁厂出铁时,操作区含尘量为10~80mg/m2,辐射强度高,车间环境温度也较高,接近50℃。所以,不注重出铁厂烟尘治理,会加剧环境污染,对人体健康威胁较大[1]。

现阶段,我国将除尘标准降低为10mg/m3,甚至5mg/m3。在烟尘治理中,除尘措施的作用显著,我国投入大量人力与物力,作出一系列研究。然而在实际应用中,维护管理不到位会影响除尘器的性能与功能,还会降低除尘效率,无法达到设计效果。所以,借助挖掘除尘器管理与控制性能,结合现代控制技术、计算机技术,有助于改善设备性能。

1 除尘控制系统设计

1.1 工艺流程描述

当风机功率较大时,除尘控制系统位于吸尘管道一端,连接管道、布袋除尘器。管道内吸入另一端除尘气体之后,利用除尘布袋,能够过滤微小颗粒。对于除尘装置来说,通风能力不足将会降低管道内压力。按照一定周期开启电磁阀,能够加快振动,促使布袋粉尘落至下方,此时可以恢复设备通风能力。在烟道入口位置,烟气吸入至管道内,在净化气体后,利用烟囱排出。粉尘量的持续积累会使除尘器压差加大。当压差达到一定值后,必须对除尘仓内灰尘进行清理[2]。

1.2 控制系统要求

按照上述工艺原理,基于控制系统作用,除尘器有自动、手动模式。在手动模式下,技术人员完成电磁阀动作;在自动模式下,利用程序智能算法有效控制系统。

除尘器系统可确保压差信号、温度信号检测的智能化,对温度、除灰功能进行控制,自动控制、手动控制能力强。模拟量检测与控制能够实现历史数据存储,动态显示实时数据,实现报警与打印功能。上位机可以实现控制功能,设定参数,远程控制等。计算机屏幕上可以动态显示出工艺流程[3]。

1.3 控制系统构成与配置

对于除尘系统来说,系统通过PLC为下位机,对开关量信号、模拟量信号进行处理。将计算机作为上位机,通过组态软件,建立实时操作界面,实现下位机通信。

上位机采用工控机,利用工控组态软件,合理设置参数,实现远程控制,数据存储,动态显示实时数据等。工控组态软件属于集成人机界面系统、监控管理系统,可以为PLC提供驱动软件,确保PLC和上位机联接的便捷性。同时应用STEP7/博图、WinCC,能够缩短工程时间。在STEP7/博图中,定义变量能够直接应用到WinCC中。此外,在WinCC中,C语言校本可以提供数据库接口,添设应用功能,满足用户需求。

2 PLC控制系统实现

传感器采集信号通过下位机(PLC)处理之后,利用上位机、工业以太网方式实现信息交换。按照相应算法,对上位机参数进行调整,同时还要注重信息反馈,将其运输至下位机控制处理器,高效完成控制任务。上位机能够监控整个网络,分析总体数据[4]。在此次研究中,注重分析和研究温度控制、清灰控制、上位机设计、上下位机通信。

2.1 清灰控制

立足于自身需求,设置清灰控制模式,包括自动式和手动式、强制式和压差式。PLC对系统控制方式进行判断,明确系统为压差式或强制式。如果选择强制式,按照强制清灰信号,对清灰必要性进行判断。如果系统应用压差控制方式,如果除灰器压差满足设定值,则表示清灰信号有效。如果为自动化清灰模式,当清灰信号有效后,通过控制系统,可以确保清灰效果。牵扯到反吹、沉降过程,清灰运行时间必须遵循技术工艺要求。在清灰处理中,开启清灰操作除尘仓,确保反吹风阀处于开启状态,将进风阀关闭。将其他仓进风阀开启,关闭反吹风,以免影响除尘效果,保证反吹清灰风压充足。

2.2 温度控制

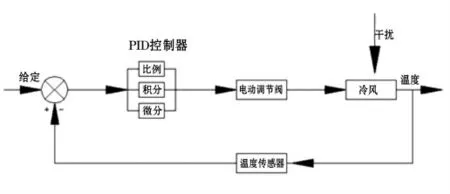

对于炉窑而言,主要为高温烟气净化系统,温度控制会影响设备安全。烟气进入除尘器后,当温度较高时,会导致滤袋烧毁,缩短滤袋寿命,导致烟气温度比较低,还会出现结露问题,增加清灰难度。当除尘器阻力较高时,会产生恶性循环,致使系统无法运行。烟气温度较低时,会使风机负荷加大,极易导致风机电机超负荷运行,因此必须注重温度控制。温度控制系统能够合理调节电动蝶阀开度、混风量,注重风量控制,确保温度调节效果。当温度高于200℃,则开启电动蝶阀。按照进口温度值,对冷风阀开度进行调节。如果温度比较高,则应当加大阀门开度。当温度比较低时,则应当减小阀门开度(如图1所示)。给定值就是需要达到的温度的值,电动调节阀通过PID控制器来动作,通过外界冷风的干扰,来控制温度的高低,最后通过温度传感器来显示当前的温度与设定温度对比[5]。

图1 PID控制逻辑图

按照被控对象模型,调用了S7-300中FB41的PID调节模块其中一部分,这其中设置了三个值:一个是设定值,就是逻辑图中的给定值;一个是温度的平均值,就是温度传感器的反馈值;一个是冷风阀开度给定,就是通过调节阀来掺冷风。S7-300中FB41的PID调节模块的其中一部分,通过比例单元、积分单元、微分单元来组成来PID控制器,通过这个控制器来调节电动调节阀。控制参数会影响控制性能,除尘系统属于复杂激振系统,无现有数学模型参考。在此次控制系统中,利用计算机仿真寻优,科学计算参数范围。在运行过程中,通过现场调节法,确保参数最佳化。

计算机仿真寻优,合理设置激励电流阶跃信号,进口温度设定为S形上升曲线,利用惯性加时滞模型,详细描述系统。在额定范围内,电流平均值与进口温度为正比关系,按照除尘系统阶跃响应,对系统时间常数进行估算。由于系统模型为估算模型,因此实测估算参数的误差大,需要通过现场整定方式,明确参数最佳值。

现场整定是将三个参数增设在控制面板上,对数字按钮进行调节。通过PLC系统的输入、输出接口,对BCD码进行编译,同时转换为对应比例、微分、积分参数等。

2.3 上位机设计

遵循系统控制要求,利用组态软件系统,模拟实际除尘器系统,优化整合显示数据、颜色、图形等状态,形成具备视觉习惯的图形,给予不同变量不同的属性定义,建设变量连接,通过除尘器现场状态,采用动画方式反映至屏幕上。发布相关指令,保证信息到达现场。系统能够针对动画连接图像,设置对应的访问权限,例如参数设定画面会影响系统运行,需要设定访问权限。

3 结语

该系统投入到某硅铁厂之后,通过运行试验可知,系统功能完善,具备较高可靠性,便于检修与维护,能够自动化控制清灰与卸灰,通过PID调节器,可以科学控制温度。利用上位机组态化控制模式,能够自动化运行除尘器系统,降低人为误操作,实现科学控制与管理。