微细粒级磁铁矿石选矿试验研究

2021-11-10梅灿国蔡海辉李兵强

梅灿国 蔡海辉 李兵强 唐 昊

(1.鞍钢集团矿业设计研究院有限公司,辽宁 鞍山 114000;2.鞍山钢铁集团大孤山球团厂,辽宁 鞍山 114000)

0 引言

国外某选厂矿床储量巨大,但矿物嵌布粒度极细。矿石中主要矿物为磁铁矿,主要脉石为石英。磁铁矿嵌布粒度P80为35.74 μm,其中92.47%小于32 μm;石英矿嵌布粒度P80为34.99μm。选厂采用高压辊磨湿式预选,预选精矿经过一段磨矿分级作业后,进行粗磁选,粗磁选精矿经过一段塔磨磨矿,一段塔磨分级产品经过细粒磁选后,磁选精矿进行粗浮选作业,粗浮选尾矿经过二段塔磨磨矿分级后,产品再进行扫磁选,扫磁选精矿进行扫浮选,粗浮选精矿和扫浮选精矿作为最终精矿,预选尾矿、磁选尾矿和扫浮选尾矿作为最终尾矿。选厂原矿处理量2 800 t/h,给矿品位37.09%,精矿品位65.22%、精矿产率38.35%、金属回收率67.44%,综合尾矿品位19.59%。

生产考察中发现原矿处理量比设计增加了15%,一段塔磨分级作业产品P80为50.00 μm,比设计粗15 μm,二段塔磨分级作业产品P80为48.00 μm,比设计粗23 μm,塔磨磨矿能力明显不足,磨矿分级作业产品粒度粗、解离度不够,造成抛尾量少,提质幅度低,金属量损失大。为解决现场生产问题,提高两段塔磨机磨矿效率,降低选矿成本,试验重点进行了磁选精矿高效电磁精选与浮选提质试验。

1 矿石性质

1.1 原矿多元素及物相分析

取代表性矿样,进行原矿化学多元素、物相分析,结果见表1、表2。

表1 试验样品化学成分分析(质量分数) %

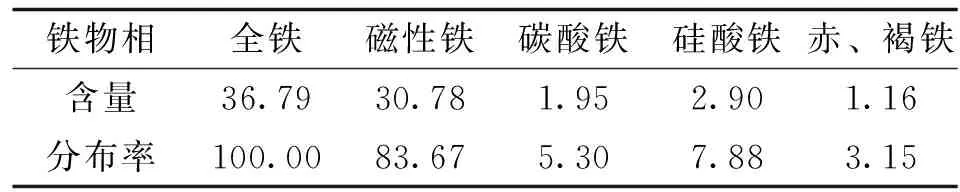

表2 矿样铁物相分析结果(质量分数) %

从表1、表2分析结果看,矿石全铁品位36.79%,亚铁含量16.11%,磁性铁含量30.78%、占全铁含量的83.67%,硅酸铁、碳酸铁含量分别为2.90%、1.95%,分别占全铁含量的7.88%、5.30%,有害杂质S、P 含量较低,主要脉石矿物为石英,该矿属于典型鞍山式贫磁铁矿石。

1.2 原矿不同磨矿粒度的磁选管选别试验

将原矿磨至不同粒度,即-25 μm含量60%、70%、79%、90%,分别进行磁选管选别试验,磁选管磁场强度96 KA/m,选别结果见表3。

表3 原矿不同磨矿粒度产品磁选管选别试验结果(质量分数) %

从表3结果看,磨矿粒度达到-25 μm 60%时,磁选管精矿品位58.30%,产率53.00%,尾矿品位12.53%,说明粗磨时能提前抛掉部分合格尾矿;当磨矿粒度达到-25 μm 90%时,磁选管精矿品位64.95%,产率45.00%,说明矿石在细磨的条件下才可获得较高品位精矿。

2 选别条件试验

2.1 湿式预选试验

将原矿采用Φ600×250 mm高压辊磨和筛分组成的闭路破碎系统进行破碎,筛孔尺寸为4mm×12 mm,筛下产品粒度-74 μm含量15.96%,P80=2.66 mm。筛下产品进行湿式预选试验,预选磁选机型号为CTS600×680 mm,磁场强度240 mT,选别结果见表4。

从表4选别结果可看出,高压辊磨产品经一段湿式磁选机选别,可抛掉品位11.18%、磁性铁含量0.80%、产率18.85%的尾矿,预选粗磁精矿品位42.74%,产率81.15%。尾矿品位较低,磁性铁含量低于1%,金属流失量少。

表4 原矿不同粒度产品湿式预选磁选机选别结果(质量分数) %

高压辊磨排矿产品经过一段湿式预选磁选机选别,入磨量减少18.85%左右,在同样的一段磨矿设备条件下,采用湿式预选作业一段磨矿增加了15%左右的处理量,湿式预选效果显著,经济效益明显。

2.2 湿式预选精矿的一段磁选机选别试验

根据现场生产考查结果,一段磨矿作业已达到设计水平,且磨矿能力提升困难,本次试验一段磨矿产品粒度按照现场的-74 μm含量85%进行磨矿。

将湿式预选精矿磨至粒度-74 μm含量85%(P80=55 μm),进行一段磁选机选别试验,磁选机磁场强度为128 KA/m,选别结果见表6。

表6 预选精矿一段磁选机选别结果(质量分数) %

湿式预选磁精矿磨至粒度-74 μm含量85%时,经过一段磁选机选别试验,获得精矿品位53.68%,作业产率73.39%,作业回收率92.17%,尾矿品位12.57%,作业产率26.61%的选别指标。预选精矿一段磨矿磁选作业尾矿品位较低,产率较高,金属量损失较少。

预选精矿经过一段磁选机选别后,可提前抛掉品位为12.57%,产率为26.61%的合格尾矿,抛尾品位低,产率高,减少了下段磨矿处理量,经济效益明显,因此,适合采用阶段磨矿-阶段抛尾工艺处理该矿。

2.3 一段磁选精矿不同磨矿粒度的磁选机选别试验

生产现场考查结果表明两段塔磨分级作业产品粒度较粗,特别是二段塔磨分级作业,由于二段塔磨给矿为粗浮选尾矿,其中含有大量浮选药剂,而塔磨机钢球填充率不到30%,在浮选药剂的作用下,大量连生体聚集在塔磨上部空间,造成二段塔磨作业产品粒度没有明显提升,磨矿效率才达到一段塔磨的1/3左右。

而粗浮选作业给矿品位低、粒度粗造成的尾矿产率高,进而造成进入扫浮选处理量约为设计值的两倍;扫磁作业由于给矿产品粒度粗,铁矿物和脉石的解离度均过低,基本没有起到分选效果;扫浮选作业浮给品位低,浮选尾矿产率大,造成整个流程综合尾矿品位高。

根据上述问题,此次试验拟采用全磁选工艺流程和磁选精矿浮选提质流程进行选别,避免浮选尾矿再磨,造成磨矿效率低下。

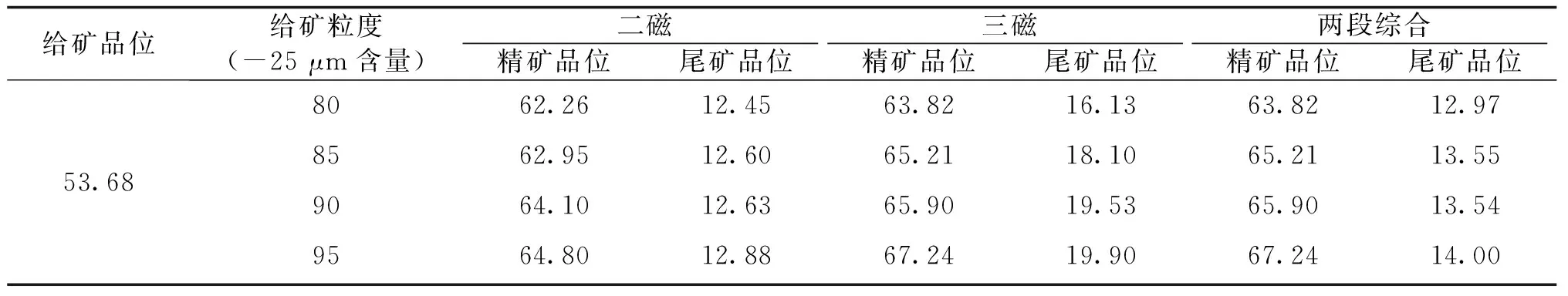

将一段磁选精矿磨至不同粒度进行磁选对比试验,选择合适粒度。将一段磁选精矿塔磨至粒度-25 μm含量80%、85%、90%、95%分别进行了两段磁选机选别试验,二段磁选机磁场强度400 mT、三段磁选机磁选机磁场强度180 mT,见表7、表8。

表7 一段磁选精矿再磨后两段磁选机选别结果(质量分数) %

表8 一段磁选精矿再磨后两段磁选机选别指标对比(质量分数) %

从选别指标对比结果看,一段磁选精矿再磨粒-25 μm含量85%时,三段磁选机的精矿品位为65.21%,尾矿品位13.55%;当再磨粒度达到-25 μm含量90%时,三段磁选机的精矿品位为65.90%,尾矿品位分别为13.54%;当再磨粒度达到-25 μm含量95%时,三段磁选机的精矿品位为67.24%,尾矿品位分别为14.00%。

从高倍显微镜下观察品位为65.21%的铁精矿,可以看出其中含有20%左右的连生体,其中贫连生体的存在是造成了铁精矿品位偏低的主要原因。

随着磨矿粒度的增加,三段磁选精矿品位逐渐升高,磁选尾矿品位差异不大,但磨矿粒度达到-0.707 mm 90%以上时,会大幅增加磨矿成本,适当抛弃品位为65.21%的磁选精矿中的贫连生体能将精矿品位提高到65.5%以上,达到精矿品质要求。

2.4 三段磁选精矿提质试验试验

电磁高效磁选机选别区有若干磁场强度可调的聚磁区、闪振区,当矿浆进入选别区时,经过聚磁区时磁性矿物在磁场的作用下形成竖直向下运动的磁链,非磁性矿物则在上升水流的作用下作为溢流溢出,当向下移动的磁链经过闪振区时,又被重新击碎,所夹杂的非磁性矿物随上升水流溢出,这样经过多次聚磁、闪振,使脉石和铁矿物充分分离,进而得到高品位的精矿。

将再磨粒度达到-25 μm含量85%的三段精矿给入高效电磁精选磁选机选别,选别结果见表9。

表9 三段磁选精矿电磁精选试验结果(质量分数) %

试验结果表明,品位为65.21%,粒度为-25 μm含量85%的三磁精经过电磁精选机进行精选,通过调节磁场强度和水流,能抛掉部分贫连生体,将精矿品位提高到66.25%,达到精矿品位要求。

3 扩大连选试验

取代表性原矿30 t,经破碎、高压辊磨处理后,产品粒度达到-3 mm含量80%左右,破碎产品给入一段湿式预选磁选机选别,湿式预选磁选机的磁场强度240 mT,湿式预选磁选机尾矿作为大颗粒合格尾矿抛掉,湿式预选磁选机精矿给入一段球磨机与分级机形成的闭路磨矿系统,一次分级溢流产品粒度达到-74 μm含量85%,给入一段磁选机选别,一段磁选机尾矿作为合格尾矿抛掉;一段磁选精矿给入塔磨机与旋流器形成的闭路磨矿系统,旋流器溢流粒度达到-25 μm含量85%,旋流器溢流给入二段、三段磁选机选别,三段磁选机精矿给入一段高效精选磁选机选别,高效精选磁选机精矿为最终精矿;湿式预选磁选机尾矿、一段磁选机尾矿、二段磁选机尾矿、三段磁选机尾矿、一段高效精选磁选机尾矿合为最终尾矿。

表10 连选试验主要设备型号及参数

连选试验期间,系统平均每小时处理原矿0.9 t,流程运行稳定后,每间隔半小时测定一次磨矿分级溢流粒度、塔磨分级旋流器溢流粒度,当一段磨矿和塔磨磨矿粒度稳定并达到要求后,取全流程样,每间隔1小时取一套。连选试验期间设备运转稳定,连续运转9个小时,共取6套流程样,按6套样的平均数计算选别数质量流程。

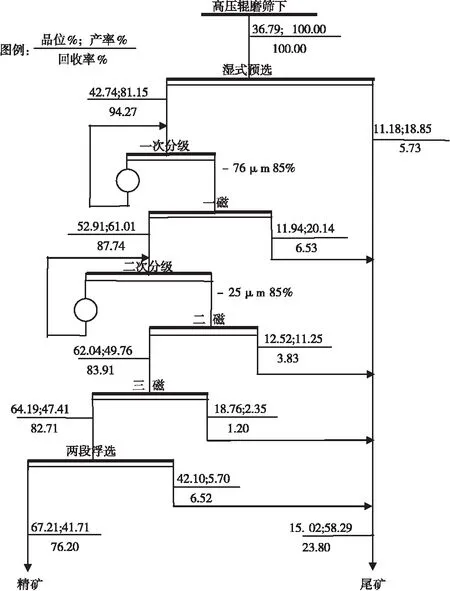

模拟现场流程的中试基地扩大连选试验选别数质量流程见图1。

图1 全磁选选别工艺流程数质量流程图

品位为36.79%的原矿,经过“湿式预选-磨矿-磁选-塔磨-高效磁选”工艺选别,获得了精矿品位65.80%,产率45.12%,金属回收率80.70%,尾矿品位12.94%,尾矿产率54.88%的选别指标。

全磁选选别工艺流程避免了浮选尾矿再磨造成的磨矿效率低,该选别工艺流程结果与现场生产数据相比,精矿品位提高了0.58个百分点,精矿产率由38.35%提高到45.12%,金属回收率由67.44%提高到80.70%,资源利用率提升效果明显。

4 磁精浮选提质试验试验

为更好适应产品市场需求,对卡拉拉矿石全磁工艺半工业试验中截取的三磁精矿(品位64.19%)进行试验室浮选提质试验。

试验设备:试验室3L浮选机,给矿量1 kg/次;

浮选药剂:该厂生产用捕收剂,配制浓度0.8%;

浮选工艺:一段粗选、一段扫选工艺,常温浮选;

浮选条件试验结果见表11。

表11 三磁精浮选条件试验结果

从条件试验结果确定条件3为浮选提质最佳药剂条件,获得的选别指标为;给矿品位64.19%、浮精品位67.21%、作业产率87.97%、作业回收率92.11%、浮尾品位42.10%,试验数质量流程见图2。

图2 磁-浮选别工艺流程数质量流程图

采用一粗一扫两段浮选进行精矿提质与全磁选流程相比,精矿品位由65.80%提高到了67.21%,精矿产率由45.12%降到41.71%,金属回收率由80.70%降到76.20%。

采用浮选对磁选精矿进行提质,浮选能抛掉磁选难以抛掉的部分未解离的连生体,从而获得较高品位精矿,但同时金属流失量增加,精矿金属回收率降低较多,经济效益较低,因此推荐全磁选流程。

5 结语

1)原矿经过粗破、中破、高压辊磨作业后,产品粒度P80=2.66 mm,经过一段湿式预选,抛掉了产率18.85%、品位11.18%的大颗粒尾矿,湿式预选尾矿中磁性铁含量0.80%。

2)磁铁矿采用“高压辊磨-湿式预选”方法,在粒度P80=2.66 mm条件下采用湿式预选,可减少18.85%的一段球磨处理量,大幅降低了磨矿成本。

3)采用“高压辊磨-湿式预选,阶段磨选-塔磨-高效磁选”工艺进行了中试基地扩大连选试验,在原矿品位36.79%条件下,获得了精矿品位65.80%,产率45.12%,尾矿品位12.94%,金属回收率80.70%的选别指标。采用细磨全磁选选别工艺代替生产现场的粗浮选尾再磨再扫浮选工艺,精矿品位略有提高,尾矿品位大幅降低,金属回收率由64.44%提高到80.70%。

4)采用“高压辊磨-湿式预选,阶段磨选-塔磨-磁-浮”工艺进行了中试基地扩大连选试验,在原矿品位36.79%条件下,获得了精矿品位67.21%,产率41.71%,尾矿品位15.02%,金属回收率76.20%的选别指标。采用该工艺精矿品位大幅提高,尾矿品位降低,金属回收率由64.44%提高到76.20%。