多段进水A/O生物接触氧化工艺模拟

2021-11-10朱继涛冷峻彤王子捷

吴 沛,朱继涛,顾 鑫,张 凯,冷峻彤,王子捷,胡 博*

(1. 长安大学 建筑工程学院,陕西 西安 710061; 2. 长安大学 住房和城乡建设部给水排水重点实验室,陕西 西安 710061)

0 引 言

多段进水缺氧/好氧(Anoxic/Oxic,A/O)生物脱氮工艺是一种基于传统A/O工艺改进的生物脱氮工艺[1]。多段进水A/O生物脱氮工艺由多个缺氧和好氧反应单元交替变化组成,进水分多点进入工艺的缺氧池, 为缺氧池发生的反硝化过程提供碳源[2]。工艺不同反应单元内的微生物浓度呈阶梯分布[3]。进水碳氮比(C/N)、进水流量分配、缺氧池和好氧池的容积分配等都是影响多段进水A/O生物脱氮工艺运行性能的关键因素[2-3]。多段进水A/O生物脱氮工艺可采用生物膜法和活性污泥法运行。与活性污泥法相比,生物膜法由于无需污泥回流、不存在污泥膨胀等问题,在运行和管理上都更为方便[4]。在生物膜工艺中,底物的降解过程受生化反应动力学、液-固界面传质等过程影响,这些过程彼此相互联系又相互制约[5],使得污染物在生物膜中的降解机制较为复杂,工艺设计只能依赖经验公式或半经验公式[6]。

随着国际水协会推出活性污泥系列数学模型,数学模型已成为一种重要的研究手段被广泛应用于污水生物处理工艺的数值模拟和优化设计[7-8]。活性污泥1号数学模型(ASM1)于1987年提出,包含快速可生物利用基质、慢速可生物利用基质、自养菌、异养菌、氨氮、硝态氮等13个反应组分,以及异养菌好氧生长、异养菌缺氧生长、自养菌好氧生长、异养菌和自养菌衰减等8个生化反应过程,可描述好氧和缺氧条件下的碳氧化过程以及自养硝化过程和异养反硝化过程[9]。生物膜数学模型的研究始于20世纪80年代,模型发展经历了从简单到复杂,从一维到多维,从稳态到动态的过程。目前,一维连续模型、DLA模型(Diffusion-limited Aggregation Model)、细胞自动机模型等都已被应用于生物膜工艺的数值模拟[10]。在生物膜工艺中,污染物需要先通过扩散过程进入生物膜内部,与微生物接触后,才能被利用和降解。因此,在生物膜系统中,除了要考虑基质限制之外,还需要考虑扩散过程对污染物降解过程的影响。对于建模而言,在满足需求的前提下,模型应做到尽可能地简单,以便于求解和应用[11]。

本研究基于ASM1模型,通过将描述物质扩散过程的Fick扩散定律与ASM1模型结合,采用生物膜零级反应动力学的半级反应解作为生物膜系统生化反应的过程速率,构建可用于模拟多段进水A/O生物膜脱氮工艺的动力学模型,并采用三段进水A/O生物接触氧化工艺对模型进行校验和验证;最终,采用建立的动力学模型对多段进水A/O生物接触氧化工艺的进水流量分配进行优化,以期能够提升工艺的运行性能。

1 材料与方法

1.1 生物膜零级反应动力学模型的构建

假设生物膜为理想生物膜,并对生物膜工艺的反应过程进行以下简化:①忽略氨化过程,假设微生物衰减产生的有机氮直接转化为氨氮;②化学需氧量(COD)对硝化过程有抑制作用;③好氧池与缺氧池的泥龄不同;④生物膜中发生的生化反应过程条件及模型的边界条件与ASM1模型一致。模型组分包括易生物降解基质(SS)、慢速可生物降解基质(XS)、异养菌(XB,H)、自养菌(XB,A)、微生物衰减的颗粒态产物(XP)、溶解氧(SO)、硝态氮(SNO)和氨氮(SNH)。模型的生化反应过程包括慢速可生物降解有机物水解过程、异养菌好氧生长过程、异养菌缺氧生长过程、异养菌衰减过程、自养菌好氧生长过程和自养菌衰减过程。由于溶解性不可生物降解性基质(SI)和颗粒态不可生物降解基质(XI)对生化过程无影响,为了简化模型,在构建模型中不考虑这两个组分。此外,由于进水中碱度充足,模型组分中也不考虑碱度(SALK)对生化反应的影响。此外,由于氨化速率难以获取[12],为了简化模型中氮的转化过程,故氨化过程也从模型中略去。

在生物膜工艺中,液相中的基质会通过扩散作用进入生物膜内,微生物利用扩散到生物膜的基质实现自身增殖。根据基质进入生物膜深度的不同,基质可分为完全穿透生物膜基质和部分穿透生物膜基质。对于完全穿透生物膜基质,基质可通过扩散作用抵达载体表面;对于部分穿透生物膜基质,基质仅能穿透一定厚度的生物膜,并不能完全穿透生物膜抵达载体表面[13]。对于部分穿透生物膜基质,生物膜中发生生化反应速率的大小将受到传质阻力的影响和限制。稳态条件下,生物膜内距离膜表面z处的基质浓度表达式[14]为

(1)

式中:z为生物膜内距离膜表面的距离(m);S为生物膜内距离膜表面z处的基质浓度(g·m-3);Df为生物膜内的基质扩散速率(m2·d-1);rf为反应速率(g·m-3·d-1)。

基于生物膜零级反应动力学,以及稳态条件下生物膜内污染物的降解量与通过生物膜表面进入生物膜的基质相等,生物膜内基质降解速率计算公式为

(2)

根据式(2),假设生物膜中的微生物由异氧菌和自养菌组成,异养菌所占比例为fH,自养菌为1-fH。考虑电子受体浓度对反应速率的影响,多基质多种类微生物生物膜反应动力学模型的系数矩阵见表1,模型的反应过程速率见表2。除扩散系数外,模型中其他化学计量系数与动力学参数的意义及取值均与ASM1模型[9]相同。

表1 模型化学计量矩阵

表2 模型的反应过程速率

1.2 试验装置

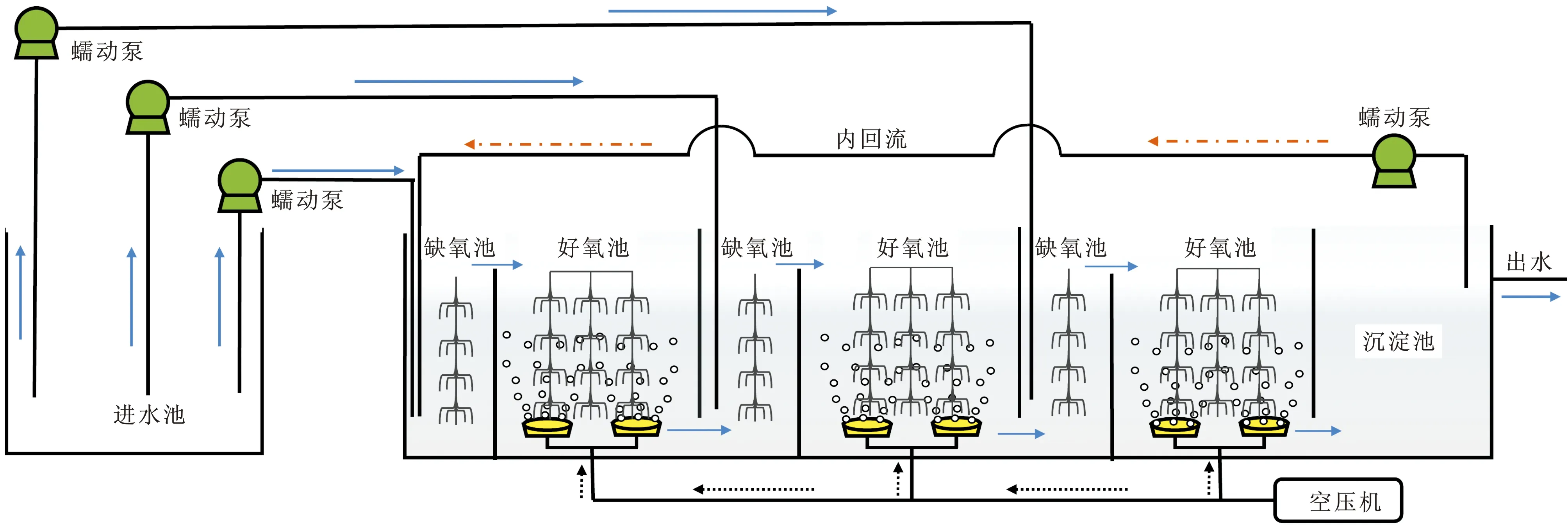

三段进水A/O生物接触氧化工艺的试验装置采用有机玻璃制成[15](图1)。采用组合填料作为微生物生长的载体,总体积为44 L,将其等分为4部分,每部分体积为11 L(图2)。最后一段用作沉淀池,其余3段作为反应段。每一反应段均由一个缺氧池(A池)和一个好氧池(O池)组成,缺氧池与好氧池的总体积比为2∶3,其中3个反应段内缺氧池与好氧池之间、各段之间均使用隔板分隔。进水流量Q为0.916 7 L·h-1,水力停留时间为48 h,其中反应段的水力停留时间为36 h,沉淀池的水力停留时间为12 h。各段进水流量分配系数r1、r2和r3均为0.333 3,各段进水流量分别以Q1、Q2和Q3进入各段缺氧池。同时,设置回流系统,将经沉淀池沉淀后的出水回流至第1段缺氧池,回流比(R)分别为0.50、0.75和1.00。

图1 试验装置

图2 三段进水A/O生物接触氧化工艺图

1.3 试验水质

试验进水为人工模拟的高浓度生活污水,进水水质见表3,配水组分见表4。有机碳、氮和磷分别由C6H12O6·H2O、NH4HCO3和KH2PO4提供。进水中加入适量NaHCO3补充碱度,微量元素的添加与Cheong等的研究[16]相同。进水COD的组成采用耗氧速率(OUR)间歇实验进行测定,其中SS占COD的比例为95%,XS占COD的比例为5%。

表3 试验进水水质

表4 试验配水组分

1.4 分析项目及分析方法

1.5 模型的验证和校验

经过约3个月的运行,三段进水A/O生物膜工艺各池生物膜的厚度、生物量及出水水质基本达到稳定。由于好氧池中气流和水流对生物膜的冲刷作用强于缺氧池,好氧池生物膜的脱附速率大于缺氧池生物膜,好氧池生物膜的泥龄短于缺氧池生物膜。采用回流比为0.5时反应器达到稳定处理效果的结果对模型进行验证,并采用回流比为1.0时的反应器运行结果对模型进行校验。模型特征参数取值见表5。

表5 模型特征参数的取值

1.6 进水流量分配系数的优化

以试验水质(COD为1 000 mg·L-1,硝态氮浓度为100 mg·L-1)为模型的进水水质,采用校验后的模型对内回流比为1.0时,不同流量分配系数下工

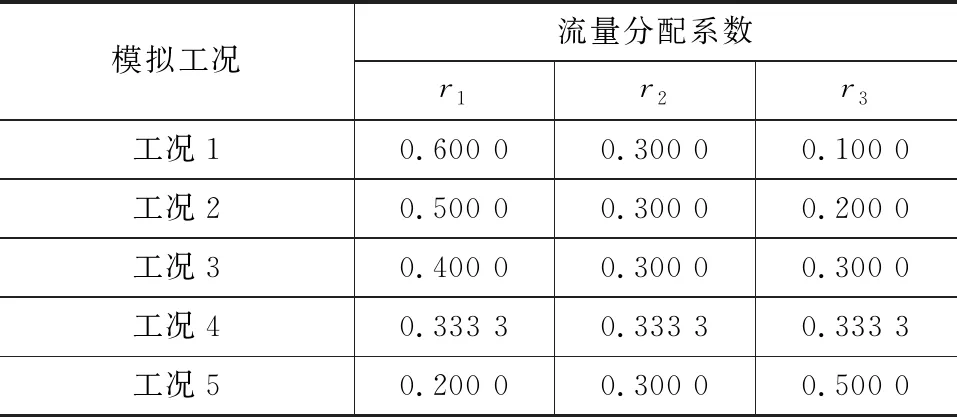

艺的运行结果进行模拟。模拟工况见表6。

表6 模拟的三段进水A/O生物接触氧化工艺进水流量分配系数

2 结果分析与讨论

2.1 稳态条件工艺运行结果

当各段的进水流量分配系数均为0.333 3,回流比分别为0.50、0.75和1.00时,三段进水A/O生物接触氧化工艺对高浓度生活污水具有较好的处理效果(图3)。回流比分别为0.50、0.75和1.00时,出水总氮分别为18.72 mg·L-1、14.77 mg·L-1和13.58 mg·L-1,对应的总氮去除效率分别为82.84%±0.31%、85.36%±0.49%和86.12%±1.83%。工艺的总氮去除效率随回流比的增大而增大。回流比的大小决定了从第3段回流进入第1段缺氧池进行反硝化的硝态氮的量。回流比越大,进入第1段缺氧池参与反硝化的硝态氮越多,工艺的总氮去除效率越高。但是过高的回流比会导致生化反应有效反应时间减小,反而会降低工艺的总氮去除效率[18]。此外,回流液中的溶解氧进入缺氧池会破坏缺氧环境, 使反硝化细菌活性降低, 抑制了反硝化细菌的生长繁殖,导致反硝化作用降低[19],实际工艺运行过程中的回流比不宜过大。进水进入各段缺氧池会使缺氧池出水的COD和氨氮浓度升高,在经过后续的好氧池降解和氧化后,工艺出水的COD和氨氮浓度维持在较低水平。

1A、2A、3A分别表示缺氧池的3个反应段;1O、2O、3O分别表示好氧池的3个反应段

当三段进水A/O生物接触氧化工艺的回流比为0.75~1.00时,工艺的总氮去除效率较高,大于85%。与其他进水碳氮比为10的多段进水A/O生物脱氮工艺[3]相比,本研究的总氮去除效率略低。其原因有以下两点:①本研究采用的进水流量和容积分配并非最优。最佳的流量分配系数条件下,进入各段缺氧池的COD应恰好将上一段好氧池产生的硝态氮完全反硝化,从而使得工艺可以达到最大的总氮去除效率。本研究进水的碳氮比为10,碳源充足,工艺前段的进水流量应高于后段的进水流量,工艺才可达到较高的总氮去除效率[20]。②从实验结果来看,由于进水流量分配并非最优,缺氧池出水的总氮高于氨氮浓度,硝态氮去除不彻底,会累积至出水导致工艺总氮去除效率降低。通过对进水流量和反应段容积进行优化分配后,多段进水A/O生物脱氮工艺的总氮去除效率可得到明显提升[15]。

2.2 模型的验证和校验

采用回流比为0.5时的试验结果对建立模型进行验证表明,模型取用的参数数值合适,模型的预测值和试验实测值吻合度较高,仅A段COD的预测值和模拟值出现了一定的偏差(图4)。缺氧池属于低溶解氧环境,当有COD和硝态氮存在时会发生反硝化反应。生物膜结构独特,外层形成缺氧环境,由于溶解氧无法扩散至生物膜深层,生物膜内部会形成厌氧环境[12]。COD可能会通过厌氧发酵途径降解,而本研究建立的模型中并不包括COD的厌氧降解过程,因此,缺氧池的COD模拟值与实测值之间存在一定偏差。

采用回流比为1.0时的试验数据对本研究建立的模型进行校验表明,模型能较好地模拟三段进水A/O生物接触氧化工艺的运行结果,可以较好地模拟各单元出水的氨氮、硝态氮浓度和COD(图4)。在校验工况下,除第1段好氧池总氮外,模型预测的COD、氨氮浓度和总氮与实测值吻合度较高。生物膜的独特结构使生物膜内部能够在好氧条件下维持缺氧微环境,在此情况下生物膜内部会发生同步硝化反硝化过程[21],使得试验得到的好氧池出水硝态氮浓度低于模拟值。本研究建立的模型并未考虑同步硝化反硝化过程,导致总氮的模拟结果和实测结果产生了一定偏差。此外,工艺出水COD实测值略高于模拟预测值。为简化模型,本研究建立的模型中有机物组分仅包含SS和XS,对于生化反应过程没有影响的SI和XI组分并未包含在模型中,然而在实际的出水中含不可生物降解的有机物[13],导致实际工艺出水COD比模型预测值略高。

1A、2A、3A分别表示缺氧池的3个反应段;1O、2O、3O分别表示好氧池的3个反应段

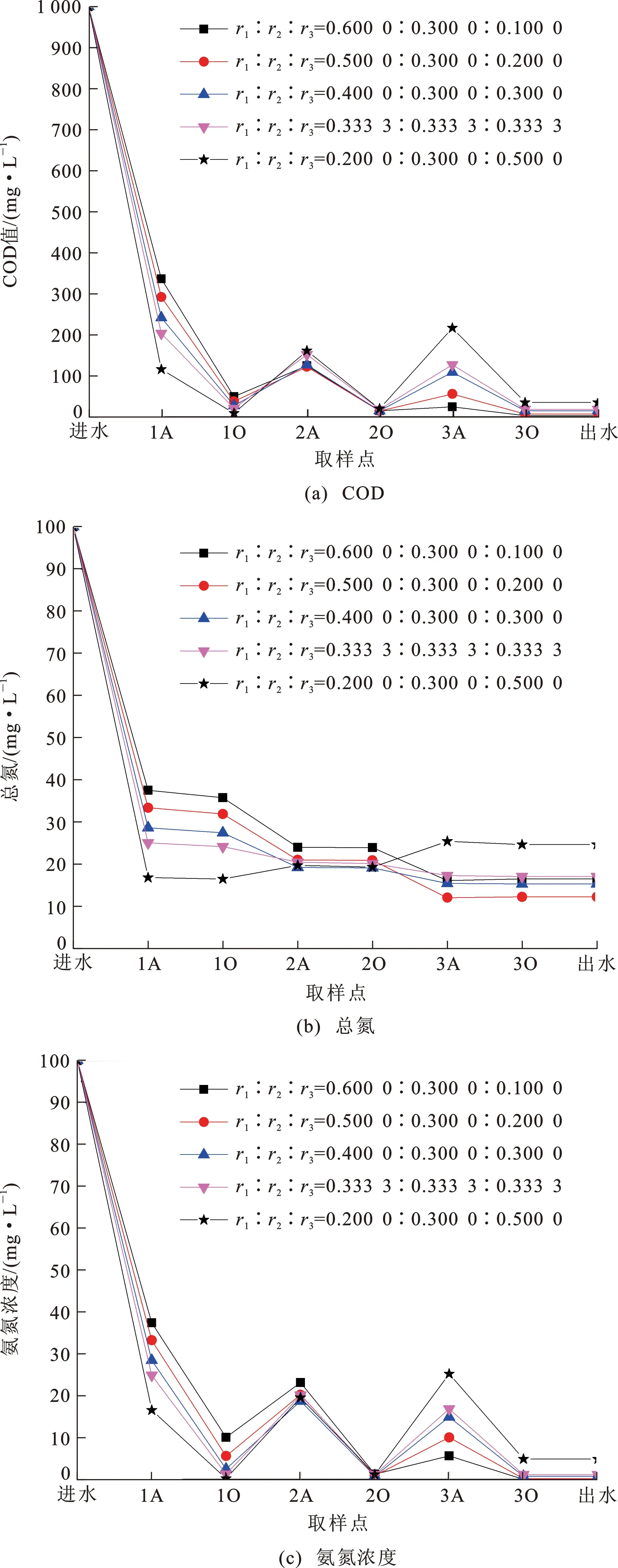

2.3 进水流量分配系数的优化

采用校验后的模型对不同流量分配系数条件下三段进水A/O生物接触氧化工艺的模拟表明,当进水碳氮比为10,回流比为1,r1∶r2∶r3=0.5∶0.3∶0.2时,工艺的总氮去除效率高于其他工况(图5)。随着第1段进水流量分配系数的增加和第3段进水流量分配系数的减小,虽然第1段缺氧池出水的COD、氨氮浓度和总氮增加,但最终工艺的出水总氮下降,工艺的脱氮效率提升。然而,进入第1段的进水流量不能过大,否则会使得进入第2段和第3段的进水中含有的COD不足以将上一段好氧池产生的硝态氮完全反硝化,最终积累至出水,导致工艺总氮去除效率降低,如表6中的工况1。同样地,当过量的污水被分配至第3段时,由于好氧池产生的硝态氮仅有部分能回流至第1段缺氧池进行部分去除,工艺的总氮去除效率也会下降。

1A、2A、3A分别表示缺氧池的3个反应段;1O、2O、3O分别表示好氧池的3个反应段

3 结 语

(1)多段进水A/O生物接触氧化工艺对高浓度生活污水的COD、氨氮和总氮有很好的处理效果。工艺的内回流比控制在0.75~1.00时,工艺的总氮去除效率大于85%。

(2)当进水碳氮比为10,回流比为1,三段进水A/O生物接触氧化工艺的流量分配系数分别为0.5、0.3和0.2时,工艺可以取得最大的总氮去除效率。

(3)基于活性污泥1号数学模型(ASM1),结合Fick扩散定律建立的多段进水A/O生物膜工艺数学模型能够用于模拟多段进水A/O生物接触氧化工艺的运行和对工艺进水流量分配系数的优化。