钢桁梁桥施工的力学特性研究

2021-11-09卢丽群

卢丽群

摘要:基于国内外钢桁梁桥施工技术的研究与应用经验,在充分调研各施工方法特点的基础上,文章以某地钢桁梁桥拼接施工过程为对象,辅以钢桁梁桥数据参数,利用有限元仿真软件Midas Civil软件建立3D实体模型,在自重及其他荷载作用下,分别针对主桁结构、联结结构和拼接施工时的主桁架进行力学分布计算与分析。结果表明:在位移差分别为10mm、20mm、30mm、40mm、50mm、60mm、70mm的工况下,主桁满足安全稳定要求;钢桁梁施工在位移差为0~60mm范围内,满足安全稳定要求;横移施工中的主桁架在钢桁架横移一半时应力值出现极值,应在横移到整段中间处加强防护与安全监控,但总体强度、刚度和稳定性均满足要求。

关键词:钢桁梁桥;施工技术;力学特性;有限元

中图分类号:U448.21+1文献标识码:ADOI:10.13282/j.cnki.wccst.2021.01.033

文章编号:1673-4874(2021)01-0117-04

0引言

随着《交通强国建设纲要》的发布,我国交通建设迈向新时代。铁路、公路桥梁施工技术的提升与施工装备的升级不仅是我国从“交通大国”向“交通强国”转变的重要因素,同时也是我国基础建设和民生工程的根基。钢桁架梁桥具有承载能力强、跨越能力大、施工速度快和结构耐久性好等特点,在国外各类桥梁和我国铁路桥梁建设中较早地得到普遍应用[1]。近几年,为提升我国公路桥梁的品质和耐久性,降低全寿命周期成本,在公路桥梁中积极推进钢结构桥梁建设,钢桁梁桥在公路桥梁中得到普遍应用[2]。我国钢桁梁桥主要在公路和铁路建设中被广泛运用,在经历技术引进与经验积累的过程之后,进入技术全面升级与装备逐渐完善阶段,如今已经步入世界一流水平。目前具有代表性的钢桁梁桥主要分布于武汉及其他三个城市,这些自主设计并建造的钢桁梁桥代表着我国钢桁架桥的先进技术。同时,桥梁工程领域及其相关技术的发展直接关系到桥梁承载力及桥梁结构形式的改变,而混凝土结构作为桥梁工程的主要材料,其在施工过程中表现的力学性能和工作性能等至关重要。

钢桁梁桥的施工方式主要有悬臂法、顶推法、转体法等。国内外学者针对钢桁架桥施工及力学性能的研究主要集中在施工技术的升级与优化和有限元模拟与验算等方面:冯政[3]通过钢桁梁桥的主要施工方式介绍,在对比各类施工方法的基础上针对钢桁梁桥的特点,分析钢桁梁桥技术,为大跨度钢桁梁桥的施工技术升级提供理论依据;鞠天祥[4]以笋溪河特大桥大跨径钢桁悬索桥施工为依托,分析了大跨径钢桁悬索桥施工及质量控制要点关键技术中的优化方案,为施工过程中的参数优化提供参考;何佳轩[5]针对某钢桁梁桥施工过程,通过有限元软件模拟推演,分析出钢桁梁桥薄弱位置并进行安全性评估,

具有较高的应用价值。虽然学者们为更好地提升施工效率开展了众多针对钢桁梁桥施工过程的研究,但针对施工过程中横移架设的力学分析与特性研究还鲜有出现。本文基于前人钢桁梁桥施工技术的研究经验,以某地钢桁梁桥拼接施工过程为对象,针对钢桁梁桥的具体参数,利用有限元仿真软件通过建立有限元实体模型进行力学特性研究,试图得到钢桁梁桥拼接全过程中应力分布与结构位移的规律,在验证钢桁梁拼接施工可行性的基础上为今后钢桁梁施工技术升级与创新提供研究依据。

1钢桁梁模型

1.1工程概况

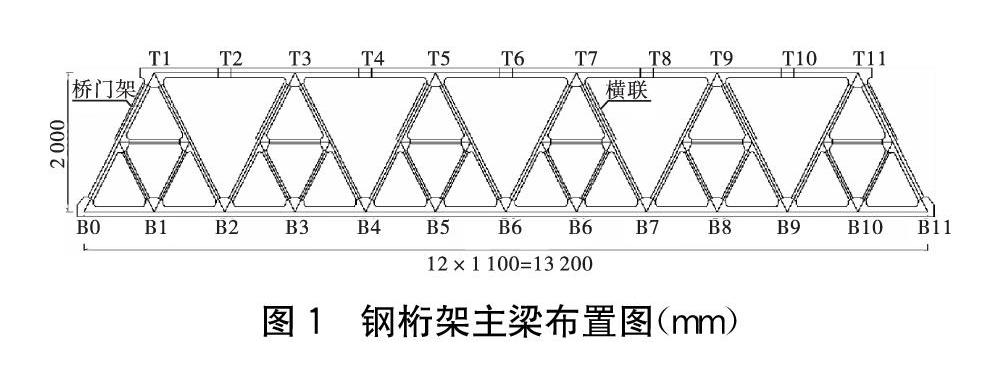

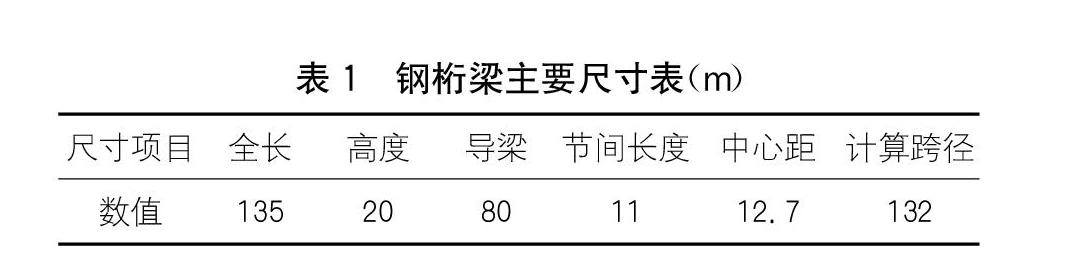

某桥梁跨越高铁线路与公路线路之上,其钢桁梁主桁为正三角结构,其间为倒三角结构,布置图如图1所示,尺寸参数如表1所示,斜交角为14°、72°,总重约为2700t。期初设计施工方案为配重纵向顶推法,简支梁铺架后进行简支梁平台两侧钢管帮宽布置,于拼装平台进行导梁布置,其后配重,最后进行顶推作业。经过比选与优化设计,原施工方案可能影响下部已有线路,施工风险较大,随即进行施工方案调整,采用刚桁架梁整体横移方案施工。施工流程为:场地平整作业→支架基础施工→支架安装→轨道梁安装→滑道安装→龙门吊安装→钢桁梁组装→支撑设备架设→附属设备安装→钢桁梁涂装→钢桁梁横移→滑道梁拆除→调整落梁位置→支座安装作业→钢桁梁验收→支架拆除作业。

1.2有限元模型

钢桁梁施工过程中,由于全过程均需要考虑各部分结构构件的受力情况,且需要判断最不利位置、关键部位、特殊构件的情况,故采用有限元模型建模,考虑运用普遍适用于桥梁分析研究的Midas Civil软件进行。参考表2~4参数建立的空间3D模型,包括主桁杆件、联结部件、桥面部件等,采用M24、M27单元模拟桥面及其他联结高强螺栓,钢材钢桁梁模型材料属性设置参考表5。

由于主桁相关构件在施工前已于工厂完成,在现场对接时利用整体节点的方式进行现场拼接。有限元模型如图2所示。模型中包含896个有限元单元,荷载承载部分为横梁与横肋、其他边界条件均设置为刚性连接,临时支撑为固结单元。模型施加荷载情况分为恒载、活载及风力。根据文献[6]和[7]与现场情况,恒载为钢横梁自重7.85t/m3,二期恒载为140kN/m,桥面混凝土板重95kN/m。

2力学特性分析

2.1主桁结构

施工阶段中,主桁结构在自重下发生位移,在位移差分别为10mm、20mm、30mm、40mm、50mm、60mm、70mm时,主桁应力云图中的极值即为主桁杆件最大、最小拉、压应力。观察表6可知:在钢桁梁施工过程中,各部分最大拉应力、最大压应力随着位移差的增大而增大,最大拉应力为86.7MPa、最大压应力为150.4MPa,均小于材料许用应力,因此主桁杆件各部满足安全稳定要求。

2.2联结结构

联结结构主要有上平联和横联组成,在自重作用下,不同位移差会导致不同应力值。在位移差为10mm、20mm、30mm、40mm、50mm、60mm、70mm的七個工况下,上平联与横联的最大拉、压应力如表7所示。由此可知:上平联中最大拉应力均来自于横杆,而最大压应力来自于斜杆,这是因为结构中横杆主要承受拉应力、斜杆主要承受压应力。各位移最大时产生最大拉压应力,其中,最大拉应力为121.8MPa,最大压应力为187.4MPa,均满足许用应力值要求。而对于横联来讲,与上平联趋势相同,拉应力满足要求,但当位移差>60mm时,压应力为91.7MPa,压应力超过许用应力要求,因此钢桁梁施工中应控制承点相对位移在60mm范围内才可保证体系的稳定性。

2.3横移施工中的主桁架

钢桁架横移施工过程较复杂,利用仿真模拟进行全过程施工中的力学特征十分繁琐,但是可以依据最不利状态将横移施工全过程划分为四个工况进行分别分析,得到结果后在工况内和工况之间通过对比最大拉、压应力值是否满足规范要求。同时,通过最大竖向位移值与L/4=335mm的对比可以判断其稳定性是否满足要求,从而指导施工,降低安全风险。四个工况分别为:钢桁架结束安装、钢桁架横移0.25、钢桁架横移0.50、钢桁架横移0.75。通过有限元模型计算得到表8数据,可以看出各工况极值中工况三最大,在施工中应注意钢桁架在横移整段长度0.5处需要加强防护与安全监控,但总体来将,各工况下强度、刚度和稳定性均满足要求。

3结语

基于国内外钢桁梁桥施工技术的研究与应用经验,在充分调研各施工方法特点的基础上,本文以某地钢桁梁桥拼接施工过程为对象,辅以钢桁梁桥实际数据参数为依据,利用有限元仿真软件Midas Civil软件建立3D实体模型,在自重及其他荷载作用下,分别针对主桁结构、联结结构和拼接施工时的主桁架进行力学分布计算与分析,得到如下结论:

(1)在位移差分别为10mm、20mm、30mm、40mm、50mm、60mm、70mm工况下,主桁应力极值随着位移差的增大而增大,最大拉应力为86.7MPa、最大压应力为150.4MPa,均满足安全稳定要求。

(2)在位移差分别为10mm、20mm、30mm、40mm、50mm、60mm、70mm工况下,上平联与横联应力极值均出现在位移最大时,上平联最大拉应力为121.8MPa、最大压应力为187.4MPa。横联位移差>60mm時,压应力为91.7MPa,压应力超过许用应力要求。故钢桁梁施工在60mm范围内可满足安全稳定要求。

(3)在最不利状态的四个工况下,横移施工中的主桁架在钢桁架横移一半时应力值出现极值,最大拉、压应力分别为189.7MPa、200.1MPa,应在横移到整段中间处加强防护与安全监控。各工况下强度、刚度和稳定性均满足要求。

参考文献

[1]荣钊.大跨度宽幅钢桁梁桥施工力学分析与监控[D].济南:山东交通学院,2019.

[2]王振鹏.既有大跨径铆接钢桁架桥梁合理计算模式研究[D].重庆:重庆交通大学,2017.

[3]冯政.钢桁梁施工技术方案及工艺[J].铁道建筑,2009(6):1-3.

[4]鞠天祥.大跨径钢桁悬索桥施工关键技术分析[J].黑龙江交通科技,2019,42(3):103-104.

[5]何佳轩,王定举.连续大跨度钢桁梁顶推施工监控技术研究[J].国防交通工程与技术,2018,16(5):54-57,66.

[6]王通芳.钢桁架梁整体横向滑移施工技术及力学特性研究[D].西安:西安科技大学,2019.

[7]许娜娜.连续钢桁架桥加固方案模糊层次优选及计算分析[D].兰州:兰州交通大学,2014.