自解捆式果园秸秆覆盖机设计与试验

2021-11-09朱新华伏胜康高向瑜魏玉强

朱新华 赵 伟 伏胜康 高向瑜 魏玉强

(1.西北农林科技大学机械与电子工程学院, 陕西杨凌 712100; 2.潍柴动力股份有限公司应用工程中心, 潍坊 261061)

0 引言

果园秸秆覆盖具有保墒[1-3]、土壤增碳[4-5]、抑制杂草[6-7]、防止水土流失[8-9]和土壤次生盐渍化[10]等效果,特别适于旱区果园土壤管理[11-13]。该技术集地力提升与农业废弃物生态化利用于一体,自20世纪50年代开始被广泛研究,但鲜见规模化应用。主要原因是人工作业成本高[14],且存在火灾隐患[15]。该技术实现机械化的难点在于:农作物秸秆松散质轻、体量大与果园狭小空间限制之间的矛盾导致作业机械装载量过小,以及难以避免秸秆覆盖带来的火灾隐患。针对这些难点,笔者提出了一种果园秸秆机械化分层覆盖技术并设计了果园秸秆覆盖机[16-17]。第一代覆盖机实现了果园秸秆覆盖机械化,但只能适应松散秸秆,且覆土装置容易被碎石卡死。尽管其料箱容积达7 m3,但松散小麦秸秆的装载量仅0.4 t左右,相对于1.5~3.0 kg/m2的秸秆覆盖量要求[16],该装载量过小,成为制约覆盖机作业效率的瓶颈。

近年来,农作物秸秆普遍以秸秆打捆的形式进行储运。果园秸秆覆盖时,若按照先解捆破碎再装车铺料覆盖两段式进行,则既增加了工艺过程也无助于提升作业效率。理想的方式是覆盖机一体化完成果园内秸秆解捆铺料和薄土盖压。因此,研究与覆盖机配套的车载式解捆铺料装置和覆土装置是完善果园秸秆机械化覆盖技术,提升覆盖机作业效率的关键。当前,关于秸秆解捆技术和装置的文献报道较少,主要集中于饲养场牧草破捆解包装置[18]。这类装置一般采用齿辊组结构,其外形尺寸大,解捆排料不连续[19-20],且轴辊上容易缠草。果园秸秆覆盖机要求解捆铺料装置出料量必须均匀稳定且灵活可调[21]。因此,现有的破捆装置均不满足要求。现有的覆土装置主要应用于播种、施肥、覆膜和葡萄埋藤等作业过程中对小范围区域进行覆土[22],其覆土幅宽较小且覆土厚度不均匀,不适于秸秆覆盖层的薄土盖压。

针对上述问题,本文设计一种自解捆式果园秸秆覆盖机,通过理论分析确定关键部件的主要参数,并通过性能试验对自解捆式果园秸秆覆盖机的作业效果加以验证。

1 总体结构与工作原理

1.1 总体结构

自解捆式果园秸秆覆盖机总体结构如图1所示。主要由履带底盘、料箱、解捆铺料装置、覆土装置等组成。其中,料箱底部设置有刮板送料机构。解捆铺料装置为齿带式结构,安装于料箱的后部,其底部与刮板送料机构的末端构成出料口。解捆铺料装置的齿带上通过刀座固定有多排拨料刀齿,相邻刀座上的拨料刀齿在装置宽度方向上交错分布。覆土装置通过平行四杆机构和钢绳挂接于料箱的后下方,由液压缸拉动钢绳控制升降。覆土装置两侧安装有两个相向旋转、前后交错的抛土轮,其固定于伸缩机构的伸缩架上,伸缩架与液压缸的伸出端铰接。

1.2 工作原理

如图2所示,作业时覆盖机以一定速度行驶,位于覆盖机料箱底部的刮板送料机构将秸秆捆向解捆铺料装置推送。解捆铺料装置接触秸秆捆后,齿带上的拨料刀齿割断捆绳,对秸秆梳刷、破碎,形成松散秸秆。刀齿拨带秸秆经匀料梳齿进一步破碎、匀料后沿其末端抛出,铺撒于覆土装置秸秆落料区的地表,形成秸秆覆盖层。同时,前后交错布置的两个抛土轮就地切土、取土,将碎土颗粒相向抛撒,在秸秆覆盖层上方盖压一层薄土。解捆铺料装置齿带、覆土装置抛土轮由液压马达驱动。秸秆覆盖层的厚度可通过控制覆盖机车速vc、解捆铺料装置齿带转速n1等参数来调整。抛土轮间距由液压缸调整,薄土盖压层厚度由限深轮调整。秸秆覆盖最大宽度与覆土装置的秸秆落料区等宽。覆土宽度由抛土轮间距决定。作业时,薄土盖压宽度略大于秸秆覆盖层宽度。

1.3 主要技术参数

自解捆式果园秸秆覆盖机的主要技术参数如表1所示。

2 关键部件设计

2.1 解捆铺料装置设计

解捆铺料装置安装在覆盖机料箱后部,主要由齿带、主从动轴辊、支撑架、张紧装置等组成(图3)。解捆铺料装置由液压马达驱动,其主要作用为对秸秆捆进行解捆并将破捆后的松散秸秆抛撒覆盖于果树行间。

2.1.1解捆铺料装置高度

解捆铺料装置应适应不同捆型和尺寸的秸秆捆。当装置的高度过小时,会影响尺寸较大的秸秆捆抓料解捆。由图4可知,当解捆铺料装置的高度H小于单个秸秆捆的高度时,装置上部整排拨料刀齿和齿带会对秸秆捆产生作用力FD、fC,其包含与前进方向相反的分力FDx、fCx,不利于秸秆捆的喂入,导致下料不均匀、不连续。因此,解捆铺料装置的高度H由

(1)

及L′=H-D得

(2)

式中L′——解捆铺料装置主、从动轴辊中心距,m

δ——解捆铺料装置倾角,(°)

ε——出料口间隙,m

hk——单个秸秆捆高度,m

D——轴辊直径,m

单个秸秆捆高度hk取值范围为0.3~1.4 m,出料口间隙ε取0.1~0.2 m,解捆铺料装置倾角δ取20°,代入式(2)可得:H≥1.5 m。考虑到H过大时增大覆盖机的整体尺寸,H取1.8 m。

2.1.2拨料刀齿设计

拨料刀齿是解捆铺料装置的关键部件,除应具备捆绳切割和破捆功能,还应具备良好的拨料能力。因此,选用三角形拨料刀齿。茎秆物料与金属刀具刃口的摩擦角一般为18°~24°[23],而刀具产生滑切的条件是刃口滑切角大于等于刃口与秸秆的摩擦角。因此设置刀齿的滑切角为30°以减阻降耗。拨料刀齿刃口采用锯齿形结构,以增强切割和拨料性能。

刀齿高度是刀尖与刀座平面间的距离,对拨料量和拨料阻力影响较大。为了确定拨料刀齿高度,通过拉压力试验机(HSV型,量程0~1 000 N,精度0.5%)分析了恒速下拨料刀齿高度hD取2、3、4、5、6 cm时,拨料量mb和拨料阻力Ff的变化(图5),拨料刀齿速度vD为300 mm/min,结果见图6,ΔFf为一定高度拨料刀齿与2 cm拨料刀齿拨料阻力的差值,Δmb为一定高度拨料刀齿与2 cm拨料刀齿拨料量的差值。

hD取2、3、4、5、6 cm时,ΔFf为1.0、2.3、7.3、29.6 N,Δmb为5.9、10.6、17.0、22.1 g,二者比值为5.9、4.6、2.3、0.7 g/N。随着刀齿高度的增加,比值逐渐减小,3 cm时的比值最大。即3 cm时阻力小,拨料量相对较大。同时,综合考虑刀齿高度较小时,不易堵刀、拨料均匀性好以及刀片刚度好,将三角形拨料刀齿的高设为3 cm。

基于ANSYS对拨料刀齿进行有限元分析。设置拨料刀齿的厚度为2 mm,材料为45锰钢,刀齿固定端面应变为零,平行于固定端面和刀齿平面施加1.8 N/mm(拨料刀齿刮拨试验测得的最大拨料阻力为54 N,为了保证高度为30 mm拨料刀齿的强度,将其等价成均布载荷后作为拨料刀齿有限元分析的边界条件)的均布载荷,结果如图7所示。应力最大处为36.761 MPa,在拨料刀齿的边缘,小于材料的屈服极限;在拨料过程中拨料刀齿的变形量由固定端向刀齿顶端逐渐变大,其最大变形量为0.003 766 8 mm,变形量较小,满足强度要求。

2.1.3拨料刀齿排布

齿带上刀座间距和刀座上拨料刀齿的数量影响秸秆覆盖层的厚度和均匀性。拨料刀齿越多,对秸秆捆的破碎效果越好,秸秆覆盖越均匀。但是,刀齿数量过多将大大增加功耗。因此,刀座上拨料刀齿的布置要考虑单个拨料刀齿作业时对秸秆的压缩扰动区域,如图8所示。

扰动区域宽度l′越大,秸秆捆破捆所需拨料刀齿的个数ND越少。扰动区域深度d为秸秆从静止加速到拨料刀齿速度vD时刀齿运动的距离,计算式为

(3)

式中a——压缩扰动过程中秸秆加速度,m/s2

F——单个拨料刀齿的拨料力,N

g——重力加速度,取9.8 m/s2

FD可根据选用的液压马达的额定转矩算出,本文取FD=900 N。Ff、mb参考图6选取,由图8可知

(4)

L=NDl′

(5)

式中l——单根秸秆长度,cm

L——秸秆与解捆铺料装置接触长度,cm

求得

(6)

l的取值范围为10~30 cm,L取140 cm。将相关参数代入式(3)、(6)求解取整后得ND的取值范围为8~12,本文取ND=10,即拨料刀齿的横向间距为14 cm。

刀座之间的距离越大,转速一定时,单位时间内拨料刀齿与秸秆捆接触的次数越少,秸秆覆盖厚度越小。覆盖机车速vc取0.25 m/s。根据农艺要求[21],1 s内应覆盖的秸秆质量M1=240 g,设1 s内刀座经过出料口的次数为NZ,则有n1NZNDmb=60M1,求得NZ=6。齿带总长度取210 cm,故刀座间的间距为35 cm。相邻刀座上的刀齿交错排布(图8b),以达到更好的破捆效果和覆盖均匀性。

2.1.4解捆铺料装置倾角

解捆铺料装置倾角对抓料能力和堵塞有重要影响。为了提高拨料刀齿的抓料能力,上下两个轴辊中心线平面与竖直方向设置倾角δ。由图9a可知,拨料刀齿在作业过程中拨带的秸秆束在水平方向上受到的合力

Fx=FT+(F-Ff)sinδ-FNcosδ=

FTsin2δ+(F-Ff)sinδ

(7)

式中FT——刮板对秸秆的推挤力,N

FN——齿带对秸秆束的正压力,N

由式(7)可知,随着δ的增加,Fx也随之增加,即拨料刀齿的抓料能力增强。但是δ不宜过大。秸秆捆在打捆成型时,内部形成层状结构。每层秸秆紧实,呈饼块状,饼块之间粘结力较小。由图9b可知,当δ过大,拨料刀齿速度vD的水平分量将大于刮板的速度vg,此时,解捆后的秸秆饼向前倾倒导致秸秆瞬时喂入量过大而可能发生堵料现象。因此,为了防止堵料,应满足

vDsinδ≤vg

(8)

根据本课题组前期研制的果园秸秆覆盖机下料试验结果[16],取vD=1.0 m/s,刮板的速度vg取0.4 m/s,则δ小于等于25°。同时,为了避免解捆铺料装置对秸秆捆产生与其前进方向相反的推力,影响下料连续性,δ应大于等于零。则δ取值范围为:0°≤δ≤25°。

2.1.5解捆铺料装置齿带转速

解捆铺料装置齿带转速影响秸秆覆盖层的连续性和切绳解捆的可靠性。对秸秆抛撒覆盖过程进行动力学分析可知,解捆后的散状秸秆束经拨料刀齿拨送沿匀料梳齿末端的切线方向抛出作斜抛运动,其运动分析如图10所示。

秸秆束为轻质物,需考虑气流阻力f影响。低速状态下秸秆束所受阻力f与其速度v成正比,即

f=-kv=-CSv

(9)

式中k——空气阻力系数

C——气流阻力常数

S——物体迎风面积,m2

取C≈2.98[24],由于秸秆束大小不同,在气流阻力的作用下秸秆束运动轨迹会产生分离,形成秸秆覆盖区域,如图10所示。

(1)秸秆束上升过程中,某时刻t处秸秆束距离坐标原点O的水平和竖直位移分别为x、y。动力学方程为

(10)

式中v0——秸秆束被抛出时的初始速度,m/s

v0x——速度v0在水平方向分速度,m/s

v0y——速度v0在竖直方向分速度,m/s

θ——速度v0与水平方向的夹角,(°)

m——秸秆束的质量,g

求解得

(11)

式中vx——秸秆束上升过程水平分速度,m/s

vy——秸秆束上升过程竖直分速度,m/s

当上升到最高点时,秸秆束运动的时间为tvy0,水平和竖直方向上的位移分别为xvy0、yvy0,即

(12)

(2)秸秆束下降过程中,某时刻t′处秸秆束距离最高点的水平和竖直位移分别为x′、y′。动力学方程为

(13)

求解得

(14)

式中vx′——秸秆束下降过程水平分速度,m/s

vy′——秸秆束下降过程竖直分速度,m/s

当秸秆束到达地面时

y′=yvy0+H′

(15)

式中H′——秸秆束抛出点距离地面的高度,m

求得

(16)

将t′代入式(14)中可求得x′,则秸秆覆盖区域的长度为

(17)

式中x1——大束秸秆在水平方向上的位移,m

x2——小束秸秆在水平方向上的位移,m

S1——大束秸秆的迎风面积,m2

S2——小束秸秆的迎风面积,m2

覆盖机在前进方向上不发生秸秆漏盖现象的条件是

vc(tvy0+t′)≤Δx

(18)

根据本课题组前期研制的果园秸秆覆盖机下料试验结果[16],取大束秸秆迎风面积S1≈0.012 m2,小束秸秆迎风面积S2≈0.005 m2。此外,匀料梳齿末端切线方向与水平方向的夹角θ=60°。代入式(14)、(17)、(18)中可得v0≤3.2 m/s。为了切断捆绳,拨料刀齿的速度应大于柔性纤维物料进行有支撑切割时割刀的最低速度,即v0≥0.8 m/s[25]。换算成解捆铺料装置齿带的转速,即:80 r/min≤n1≤320 r/min。因此,解捆铺料装置的驱动液压马达选用BMR-125型摆线液压马达,其排量为126.3 mL/r,最大扭矩为338 N·m。

2.2 覆土装置设计

覆土装置由机架、抛土轮、伸缩机构、限深轮等组成(如图11)。采用两个前后方向交错布置的抛土轮进行取土并双向对抛,避免了提土刮板和匀土螺旋易被碎石卡死的问题[17]。同时,双向对抛可提高覆土的均匀性。利用双向液压控制的伸缩机构可调节两个抛土轮的横向间距,对应调整抛土轮的转速,可实现覆土宽度在1.4~2.2 m内自由调节,以适应不同行距果园作业。通过限深轮来控制薄土盖压层的厚度。伸缩液压缸选用HSG40型双作用液压缸,覆土装置长×宽×高为2.2 m×1.3 m×0.7 m。

如图11b所示,抛土轮由抛土叶片、轮盘、轮毂和切土刀片等组成。抛土轮轮盘的直径Rq影响抛土轮的取土量和入土深度hq(如图12),根据等体积原理,双侧对抛覆土时,抛土轮取土区域的面积Sq与薄土盖压层的截面积St之间应满足:2Sq=St,即

(19)

由图12可知

hq=Rq(1-cosθq)

(20)

式中θq——抛土轮取土区域对应圆心角半角,(°)

Lf——薄土盖压层宽度,cm

hf——薄土盖压层厚度,cm

根据农艺要求[21],取Lf=180 cm、hf=3 cm、hq=0.5Rq,代入式(19)、(20),求得Rq=0.2 m,即抛土轮轮盘直径D=0.4 m。

抛土轮转速np影响抛土轮抛出土壤颗粒的运动轨迹,抛土轮转速np越大,薄土盖压层宽度Lf越大。忽略空气阻力的影响,将土壤颗粒视为质点,对抛土过程进行运动分析,可得

(21)

其中

式中hj——秸秆覆盖层厚度,cm

vp——土壤颗粒抛出时初速度,m/s

根据农艺要求[21],秸秆覆盖层厚度hj取10 cm,代入式(21),求得与薄土盖压层宽度相对应的抛土轮转速np为225~275 r/min。

3 性能试验

3.1 秸秆覆盖试验

为检验齿带式解捆铺料装置的作业效果,在西北农林科技大学试验站进行了秸秆覆盖试验(图13)。试验材料为长方形捆状小麦秸秆(陕西省扶风县大明秸秆回收专业合作社),长×宽×高为120 cm×40 cm×35 cm,密度为179.5 kg/m3,含水率为10.4%。覆盖机对捆状小麦秸秆的装载量为1.25 t,是松散小麦秸秆装载量的3.1倍。覆盖机车速为0.5~12.5 km/h。

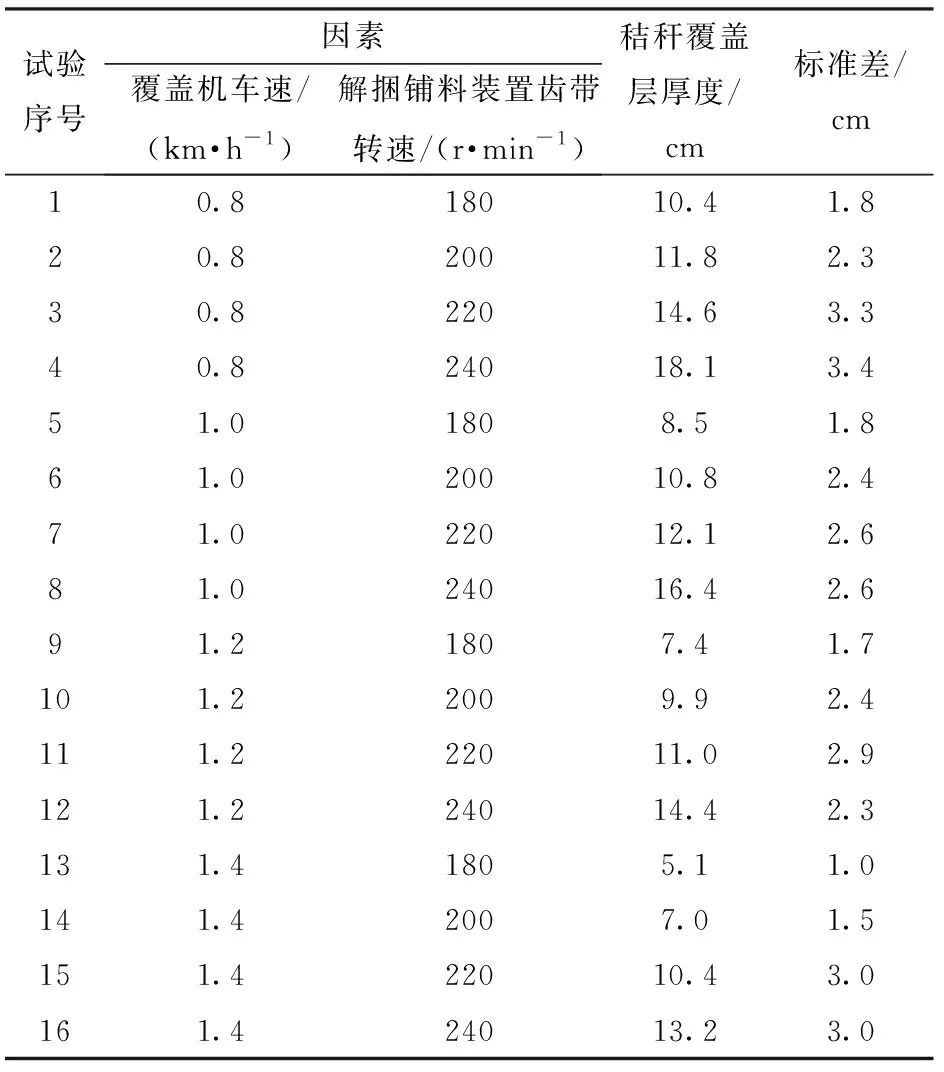

根据前期预试验,在覆盖机车速为0.8~1.4 km/h、解捆铺料装置齿带转速180~240 r/min时,覆盖机作业稳定,且秸秆覆盖厚度可满足作业要求[21]。因此,以覆盖机车速0.8、1.0、1.2、1.4 km/h和解捆铺料装置齿带转速180、200、220、240 r/min进行两因素四水平试验,刮板送料机构转速固定为4 r/min。采用5点取样法测量秸秆层的厚度,取平均值并计算其标准差,通过标准差表征其均匀性。试验重复3次,结果取平均值。试验结果用Origin 2017绘图,并用Design-Expert 8.0软件建立秸秆覆盖层厚度模型。

3.1.1试验结果与分析

试验结果如表2和图14所示。当覆盖机车速0.8~1.4 km/h,解捆铺料装置齿带转速180~240 r/min时,秸秆覆盖层厚度5.1~18.1 cm,厚度标准小于等于3.4 cm。覆盖厚度满足要求,均匀性良好。由图14a可知,秸秆覆盖层厚度随覆盖机车速增大而减小,随解捆铺料装置齿带转速增大而增大;由图14b可知,覆盖机车速较高时,厚度标准差相对较小,而解捆铺料装置齿带转速增大时,覆盖厚度标准差随之增大,此时覆盖厚度也较大。建立秸秆覆盖层厚度对覆盖机车速和解捆铺料装置齿带转速响应的二元线性模型

hj=-6.503+0.125 7n1-7.79vc

(22)

表2 秸秆覆盖试验结果Tab.2 Result of straw mulching test

模型决定系数R2=0.967 2。由表3可知,P<0.000 1,表明该模型极显著。解捆铺料装置齿带转速n1、覆盖机车速vc对秸秆覆盖厚度的影响均在P<0.01的水平上显著,说明覆盖机车速、解捆铺料装置齿带转速与秸秆覆盖层厚度之间存在良好的相关性,秸秆覆盖层厚度在5.1~18.1 cm可调。

表3 秸秆覆盖层厚度模型方差分析Tab.3 Variance analysis of covering thickness model

3.1.2秸秆覆盖层厚度模型验证

为了在实际作业中对秸秆覆盖层厚度精准调控,对秸秆覆盖层厚度模型的准确性进行验证。果园秸秆覆盖中,适宜的厚度范围一般在9~15 cm[21]。在覆盖机的秸秆覆盖厚度5.1~18.1 cm内等距选取5个厚度(8、10、12、14、16 cm),代入模型中得到对应的作业参数,以此作业参数进行秸秆覆盖试验,每组试验重复5次。将实测厚度与计算厚度进行比较,结果见图15。 均方根误差(RMSE)为0.815 7 cm,决定系数为0.905,表明计算厚度与实测厚度偏差较小,且趋向于1∶1,秸秆覆盖层厚度模型可用于指导覆盖作业中的厚度调整。

3.2 果园作业试验

在陕西杨凌扶特斯公司苹果园进行秸秆覆盖初步试验(图16)。果园行距3.5 m,株距1.2 m。为了检验自解捆式果园秸秆覆盖机秸秆覆盖的厚度范围和覆盖的准确性,根据秸秆覆盖试验的结果,选取秸秆覆盖厚度最大值、最小值和中间值时的作业参数,分别设置覆盖机车速、齿带转速组合分别为:(0.8 km/h, 240 r/min)、(1.4 km/h, 180 r/min)和(1.0 km/h, 220 r/min)。为了保证覆土层的厚度满足薄土盖压要求,设置覆土装置抛土轮转速范围为225~275 r/min。

秸秆层和薄土层厚度测量均采用5点取样法。试验重复3次,结果取平均值。作业前,在果树行间地面的中线上间隔1 m分别放置5个正方形平板(0.8 m×0.8 m),作业时使秸秆覆盖在平板表面以便测量其厚度。在覆土装置秸秆落料区与抛土轮之间的机架上临时加装覆膜装置,使抛土轮抛撒的土壤颗粒落于地膜上方,将薄土盖压层与秸秆覆盖层分隔开,测量薄土盖压层厚度。测量时,先测量薄土盖压层厚度,薄土分离后再测量秸秆覆盖层的厚度。

果园作业试验秸秆覆盖层厚度测量结果(表4)表明,秸秆覆盖层厚度范围为5.2~18.0 cm,厚度标准差小于等于3.3 cm,平均值与模型计算值相对误差小于等于14%;覆土装置无卡死现象,薄土盖压层厚度2.3~4.0 cm。结果表明,自解捆式果园秸秆覆盖机能直接处理捆状秸秆,作业效率可达0.3~0.7 hm2/h,相比于第一代果园秸秆覆盖机提高了1.5倍,性能满足果园作业要求。

表4 果园作业试验秸秆覆盖层厚度测量结果Tab.4 Measuring results of straw-layer thickness in orchard test

4 结论

(1)针对果园秸秆覆盖机不适应捆状秸秆、装载量小以及覆土装置易被碎石卡死等问题,研制了自解捆式果园秸秆覆盖机,由履带底盘、料箱、解捆铺料装置、覆土装置等组成。该机实现了秸秆解捆、铺料和薄土盖压一体化作业。秸秆装载量提升到原来的3.1倍,提高了覆盖机有效作业时间,作业效率可达0.3~0.7 hm2/h,相比于第一代果园秸秆覆盖机提高了1.5倍。

(2)设计了齿带式解捆铺料装置,由上下轴辊、齿带和拨料刀齿等组成。通过分析作业过程和要求,确定了装置高度、倾角和齿带转速等关键参数的范围,以适应多种秸秆捆尺寸并提高覆盖均匀性。设计了一种对抛式覆土装置,避免了碎石卡死问题。

(3)试验结果表明,当覆盖机车速0.8~1.4 km/h,解捆铺料装置齿带转速180~240 r/min时,秸秆覆盖层厚度5.1~18.1 cm,厚度标准差小于等于3.4 cm,薄土盖压层厚度2.3~4.0 cm,无卡死现象。建立了秸秆覆盖层厚度模型,经验证可用于指导实际生产中作业参数调整。试验结果在果园作业中得到验证,表明自解捆式果园秸秆覆盖机能直接对捆状秸秆解捆铺料,性能满足果园作业要求。