货车车架仿真分析与台架试验

2021-11-08伍丽娜

□ 陈 韬 □ 张 凯 □ 喻 攀 □ 伍丽娜

中汽研汽车检验中心(武汉)有限公司 武汉 430056

1 研究背景

车架作为车辆的核心部件,主要由纵梁、横梁等部件焊接而成,必须具备较好的刚度和强度性能,才能在作业时承载车辆的主要载荷及路面产生的振动激励。车辆在行驶过程中路况多变,车架需要承受弯曲载荷。在通过凹坑时,由于载荷质心偏离,车架发生扭转变形,会承受较大的扭转载荷。如果车架长期承受较大的扭转载荷,可能导致车架结构产生失效,所以车架的抗扭能力至关重要,直接影响车架的疲劳耐久性能,同时对整车的性能起关键性作用。笔者采用仿真分析与台架试验相结合的方法,对某轻型货车车架进行扭转疲劳分析,评估车架疲劳性能,快速检验车架可靠性,为车架的设计与优化提供参考。

2 车架结构

货车车架及上装结构模型如图1所示。笔者分析的货车车架为边梁式结构,主要由两根位于两侧的纵梁和若干根横梁组成,用铆接法或焊接法将纵梁与横梁连接成坚固的刚性构架。货车上装为栏板式结构,主要用于运输建筑材料和农副产品。

▲图1 货车车架及上装结构模型

3 强度分析

对货车车架及上装结构建立有限元模型,薄壁板件采用四边形单元进行模拟,单元基本尺寸为10 mm,一些不规则的铸造件采用四面体模拟。分析过程中,考虑钢板弹簧各方向刚度影响,钢板弹簧片采用六面体实体单元离散。加载钢梁、前悬吊耳支撑钢梁分别采用梁单元、刚性单元模拟,并且设置两者之间为铰接关系。考虑货物载重影响,采用质量点单元对货物进行简化模拟。为提高仿真精度,并与实际情况保持接近,在分析过程中对扭转变形过渡区域设置接触属性,同时考虑上装与车架大梁之间的接触。

扭转分析考虑车架自身重力和货物载重,货物载重质量为4 500 kg。约束后悬连接点所有自由度,释放加载钢梁中间位置绕轴向自由度,对加载钢梁端部施加竖直方向强制位移。对车架进行加速扭转试验时,要求强制位移分别为160 mm、180 mm、200 mm、220 mm、240 mm,相当于使车架前轴与后轴形成角度依次为11.7°、13.2°、14.6°、15.9°、17.3°,笔者施加的扭转角度比传统扭转角度大。车架扭转分析有限元模型如图2所示。车架及上装材料选用车辆大梁用的LG510L热轧钢板,材料力学性能参数见表1。

▲图2 车架扭转分析有限元模型

表1 LG510L热轧钢板力学性能参数

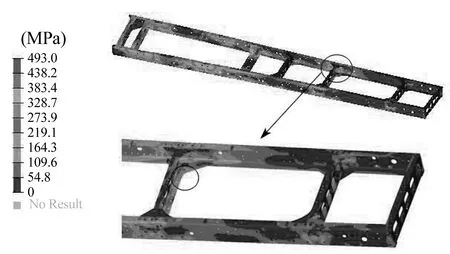

在车架加载梁端部施加180 mm强制位移,等效应力云图如图3所示。由图3可知,车架在扭转工况下最大等效应力为493 MPa,出现在车架第五根横梁与纵梁交接处,已经超过材料屈服强度。其它加载位移情况下,车架最大等效应力均出现在第五根横梁附近位置。

▲图3 强制位移180 mm时车架等效应力云图

4 疲劳分析

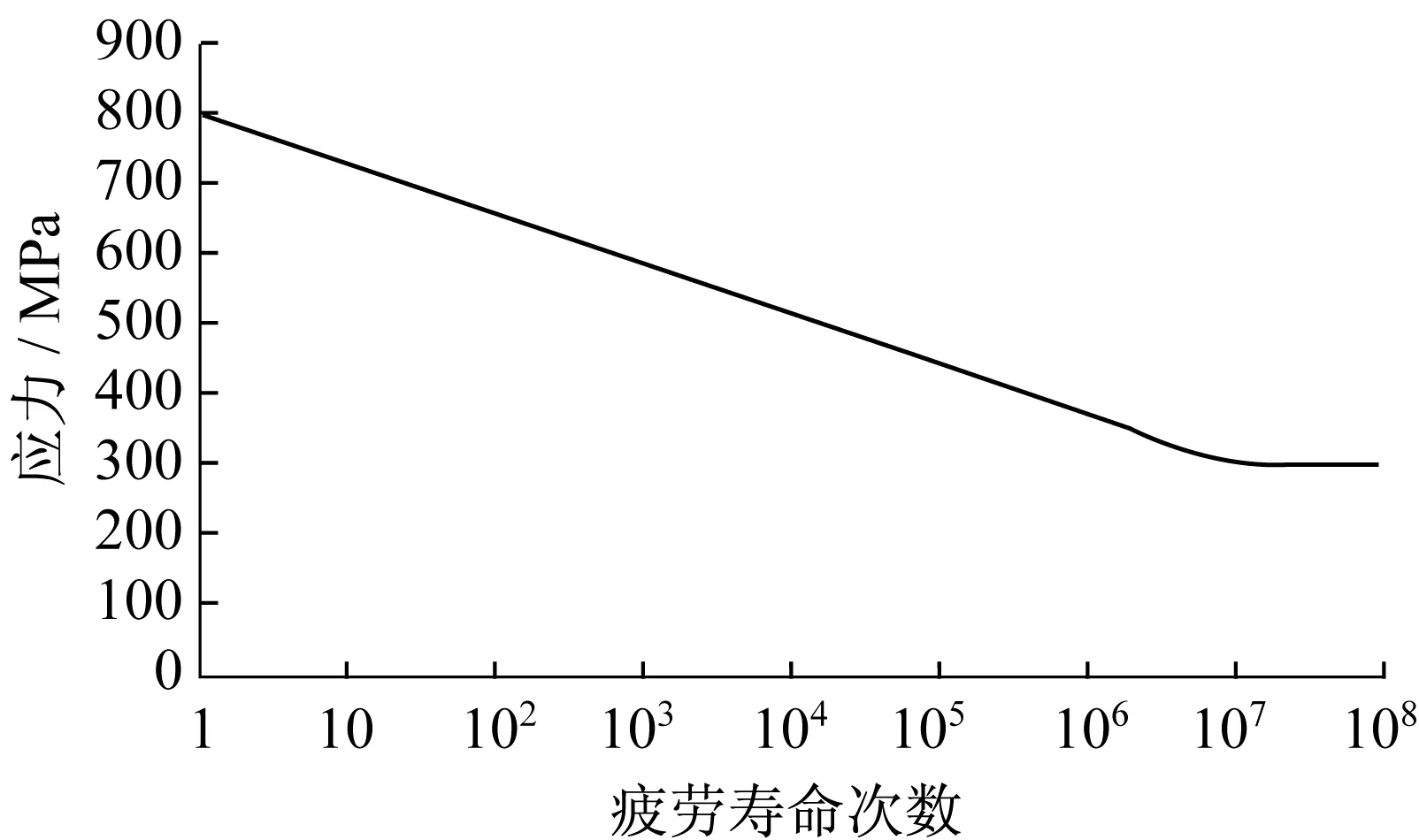

车架在实际作业时承受交变应力作用,在周期性载荷作用下,车架会发生断裂失效。基于车架强度分析结果开展疲劳寿命分析,疲劳寿命分析一般需要输入三方面内容:① 材料疲劳性能参数,即应力寿命曲线;② 部件的应力应变分析结果;③ 载荷时间历程。由于缺少相关试验数据,因此只能通过材料厂商提供的LG510L热轧钢板基本性能参数估计在对称循环下的疲劳极限,得到材料的应力寿命曲线。应力寿命曲线采用幂函数可表示为:

SmN=C

(1)

式中:S为疲劳强度;N为疲劳寿命;m、C为待定常数。

式(1)等号两侧取对数,得到常用的应力寿命曲线方程为:

lgS=A+BlgN

(2)

令A为lgC/m,B为-1/m,A、B为待定常数,可以通过试验得到。根据材料厂商提供的试验参数,材料试验机获得两组试验参数,疲劳寿命次数分别为104、106,对应的疲劳强度为516 MPa、375 MPa,基于以上数据可拟合得到材料应力寿命曲线,如图4所示。

▲图4 材料应力寿命曲线

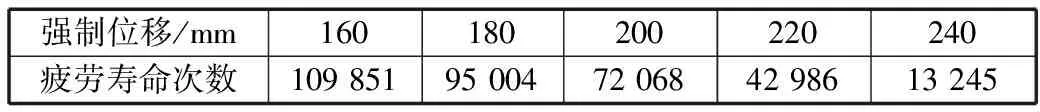

根据实际载荷情况,应用Morrow平均应力修正方法和Miner线性累积损伤准则,通过疲劳分析软件计算车架的疲劳寿命,车架疲劳寿命云图如图5所示。由图5可知,位移载荷为180 mm时,第五根横梁处的疲劳寿命次数为95 000。各加载位移对应的车架疲劳寿命预测情况见表2。

▲图5 强制位移180 mm时车架疲劳寿命云图

表2 车架疲劳寿命预测情况

5 台架试验

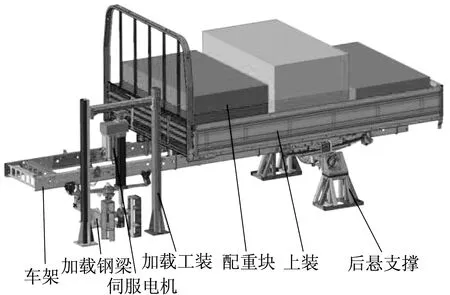

为进一步验证车架的疲劳耐久性能,笔者搭建车架扭转试验台,对车架进行实物扭转疲劳试验。

车架扭转试验台如图6所示。将车架安装在试验台上,结合计算机仿真分析结果,在重点关注区域及高应力点位置粘贴应变片,根据测量的应变值计算车架表面的应力。试验选择五个样品,分别对应不同的强制位移载荷。具体试验方法为,通过加载工装的伺服电机对前悬加载钢梁施加位移载荷,加载方式为等幅正弦波,频率为1.2 Hz,位移幅值分别为160 mm、180 mm、200 mm、220 mm、240 mm,每小时进行一次车架状态检查,直至车架出现断裂,停止试验。

▲图6 车架扭转试验台

针对五个样品进行扭转试验,车架在不同循环次数下均发生断裂,断裂位置与计算机仿真分析结果显示的高应力区域吻合,都在车架第五根横梁右侧铆钉连接处附近位置。车架横梁断裂实物如图7所示,各样品试验数据见表3。

表3 样品试验数据

▲图7 车架横梁断裂实物

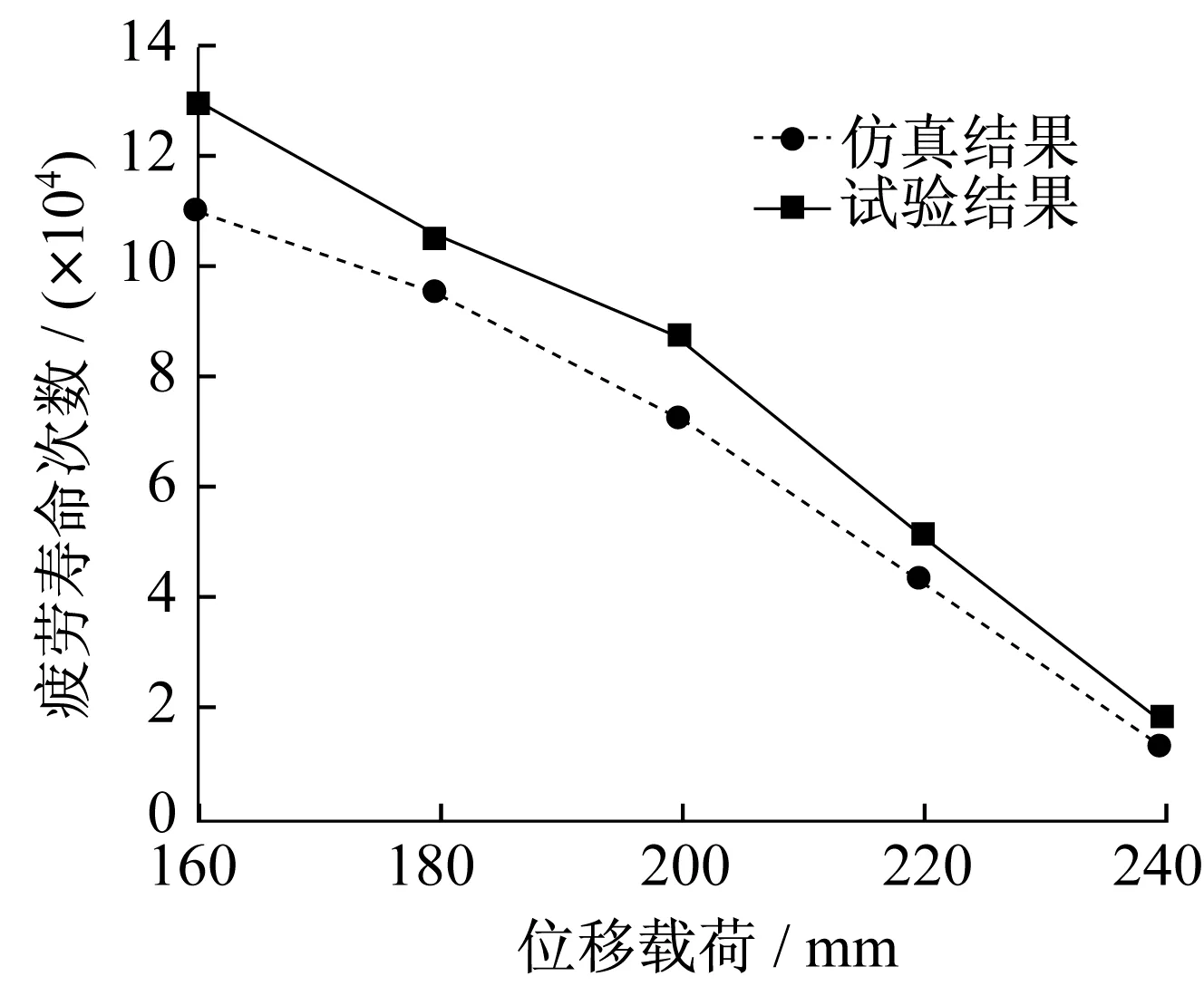

车架疲劳寿命仿真与试验结果对比如图8所示。由图8可知,仿真结果与试验结果比较接近,进一步验证了仿真模型的有效性。车架疲劳寿命仿真结果相比试验结果整体偏低,两者误差在20%左右,主要原因是仿真分析过程中对相关修正因数控制较为严格,以及应力寿命曲线与实际存在一定偏差。笔者采用材料疲劳特性应力寿命曲线作为输入,而实际部件的应力寿命曲线是在材料应力寿命曲线基础上进行一定修正得到的,主要考虑因素有零件表面粗糙度、尺寸因数、折合因数等。

▲图8 车架疲劳寿命对比

6 结束语

笔者对某轻型货车车架进行扭转工况强度分析和疲劳分析,选取五个车架样品进行台架扭转试验。车架扭转工况仿真分析和台架试验结果显示,在施加不同位移载荷的条件下,车架第五根横梁与纵梁连接处发生断裂,仿真与试验误差在可接受范围内。在后期车架研发过程中,可以结合仿真与试验对车架结构进行优化设计,快速发现车架结构的薄弱点,进而进行改进优化,缩短研发周期。