柱面板的高效加工工艺

2021-11-08胡水良魏根波

□ 胡水良 □ 魏根波

中国工程物理研究院机械制造工艺研究所 四川绵阳 621000

1 柱面板结构

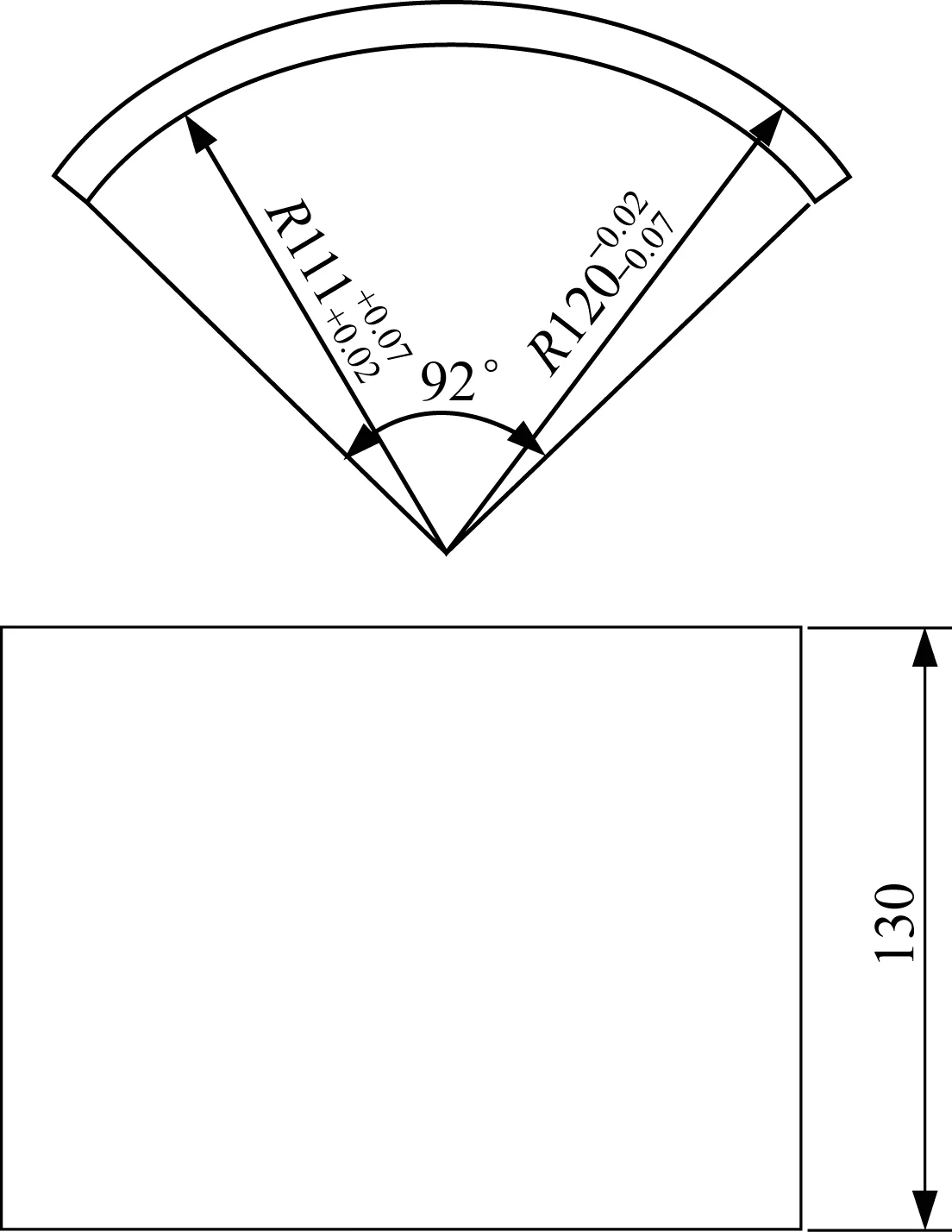

柱面板加工尺寸简图如图1所示。柱面板材料为铝合金圆筒,结构特殊,不易加工。

▲图1 柱面板加工尺寸简图

2 加工难点

柱面板的加工难点主要在于材料刚性差,铝合金圆筒材料切开后容易产生变形,在精车内外半径时会出现收口或张开现象,导致型面尺寸及精度控制困难。

3 加工方案

根据柱面板结构约束性差的特点,加工路线思路为先加工柱面板变形较大的部位,使柱面板变形对后续加工的影响最小,再在后续加工中逐步将变形消除。与此同时,为了满足批量生产的要求,应当尽量减少辅助加工时间,一次装夹尽可能完成较多的型面加工,从而减少装夹次数。

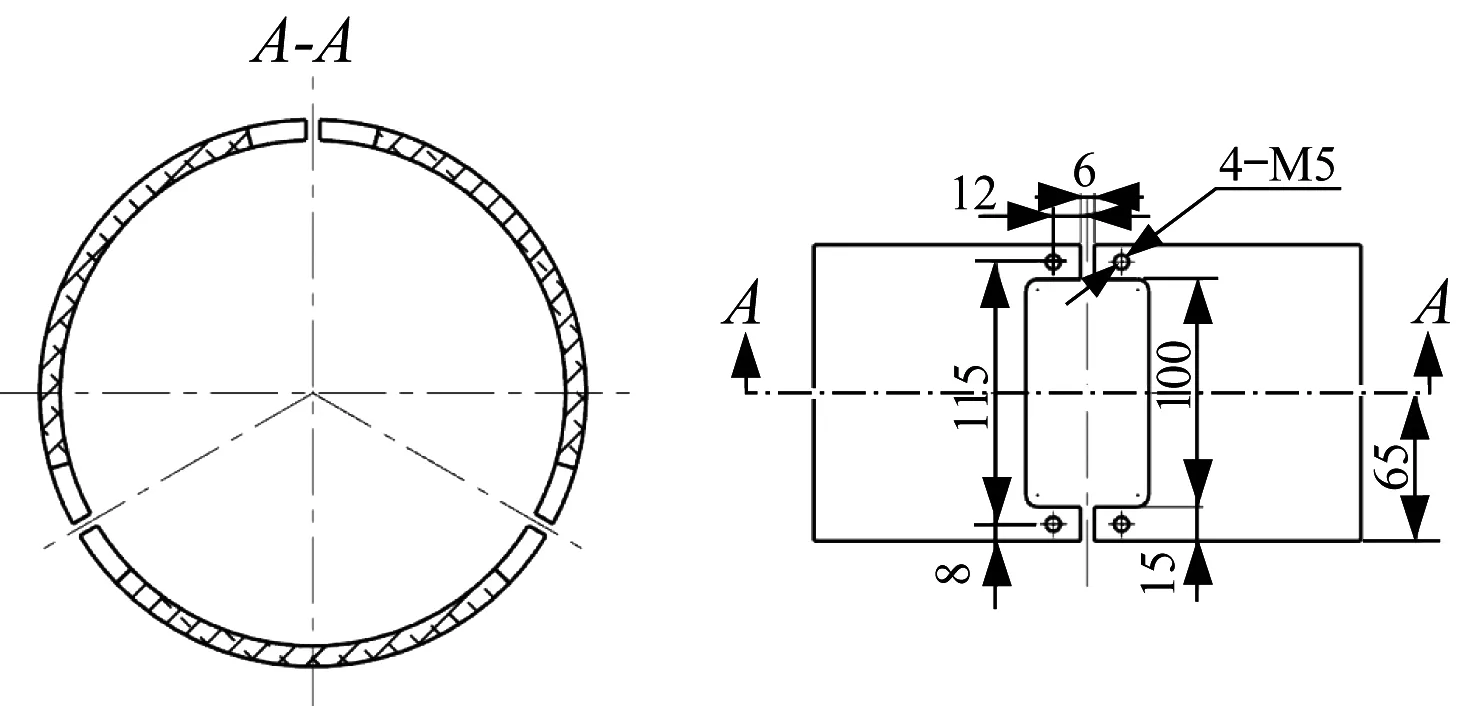

柱面板的加工内容应便于后序加工装夹及定位,同时兼顾生产效率。基于此,在柱面板结构上增加四个工艺卡头,并在工艺卡头上加工四个M5螺纹孔,增加的工艺卡头待柱面板加工完成后切除。工艺卡头如图2所示。通过工艺卡头上相互平行的两侧面实现定位,用柱面板工艺卡头上的螺纹孔实现装夹。柱面板材料为铝合金圆筒毛坯,一件毛坯可切割为三件,极大提高生产效率,并且节约原材料。

▲图2 工艺卡头

4 装夹方式

在柱面板加工过程中,最大变形出现在毛坯切割和热处理阶段。毛坯切割后,原有的柱面体结构被破坏,热处理后柱面板的内应力被进一步释放,都会使柱面板在圆周方向产生较大收口或张开变形。

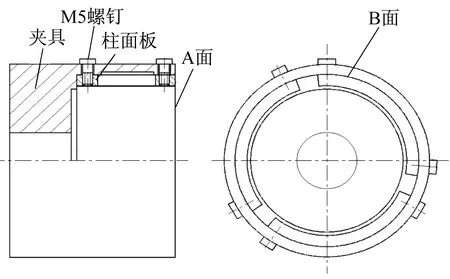

柱面板车外圆和端面装夹如图3所示。加工过程中,柱面板外圆和两端面作为后续加工的基准。装夹及加工过程中,采用柱面板内径作为粗基准,用胶接方式实现柱面板的无变形装夹,有效防止柱面板误差复映,为后续工序提供良好的加工基准。防转销用于防止柱面板在断续车削加工中造成胶接失效,为切削过程提供足够的安全保障。

▲图3 柱面板车外圆和端面装夹

车削柱面板时内型面装夹如图4所示。工装装夹时,以柱面板外圆柱面和一端面进行定位,找平三件柱面板A端面共面,贴平B面。用四个M5螺钉通过工艺卡头上的螺纹孔将柱面板固定,以此实现内型面的加工。

▲图4 柱面板内型面装夹

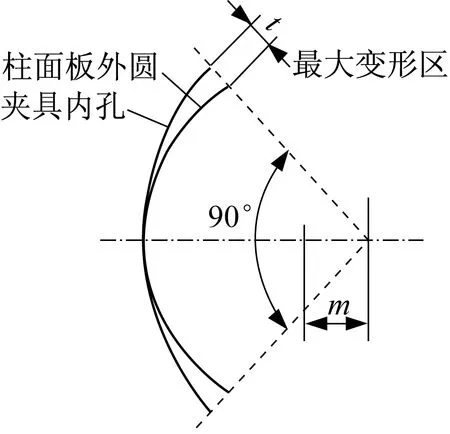

由于夹具内圆柱面的半径比柱面板的外半径大0.015 mm,因此会给加工带来误差,误差分析如图5所示。

▲图5 误差分析

图5中,m为柱面板外圆与夹具内孔的半径差,t为柱面板在装夹状态下外型面产生的变形误差。通过计算机辅助设计软件计算可知,当m为0.015 mm时,t为0.004 39 mm。基于弹性变形的可恢复性,加工后由工装装夹所引起的柱面板型面误差极其微小,由此可知,所采用的装夹方法是可靠的。

综上所述,柱面板车削采用胶接+刚性定位方式实现装夹,既实现了柱面板无变形装夹,有效消除柱面板变形对加工精度的影响,又避免了由于断续切削冲击造成的胶接失效,提高柱面板装夹的可靠性。另外,柱面板采用组合加工,一次装夹可完成三件柱面板车削,极大提高生产效率。

5 切削参数

在车削粗加工阶段,柱面板存在较大的收口或张开变形,加之断续切削过程中冲击力较大,为实现柱面板装夹的可靠性,切削深度和切削速度不易过大。根据实际加工情况,切削参数选择为切削深度0.2 mm、进给量0.1 mm/r、切削速度150~200 r/min,加工效果最好。

在精加工阶段,为了控制柱面板的尺寸精度,同时兼顾柱面板的装夹可靠性和效率,根据实际加工情况,切削参数选择为切削深度0.1 mm、进给量0.06 mm/r、切削速度270~320 r/min,加工效果最好。

加工中选用YM051硬质合金焊接车刀。这一牌号硬质合金为超细晶粒合金,具有耐磨性高、热稳定性好、韧性佳的特点,适合铝合金加工。刀具的几何角度中,前角为30°,后角为10°,主偏角为90°,副偏角为10°,刀尖圆弧不大于0.1 mm。采用上述刀具几何参数,可有效减小切削抗力和刀具磨损。

6 结束语

采取所介绍的加工路线和装夹方式,在生产中共完成500件柱面板车削加工,合格率为100%。实践证明,所介绍的加工路线合理可行,装夹方式稳定可靠,生产效率得到显著提高。

因柱面板结构的特殊性,车削时通过采用胶接+刚性定位的装夹方式,有效控制加工中的误差复映,提高柱面板的制造精度及装夹的可靠性。加工中采用组合加工方式,一次装夹完成三件柱面板的车削加工,可以减少装夹次数,极大提高生产效率。