金属化薄膜电容器扁形元件自动锡焊系统

2021-11-08何泽钧徐元杰唐志平

□ 何泽钧 □ 孙 檀 □ 徐 刚 □ 徐元杰 □ 唐志平

宁波市江北九方和荣电气有限公司 浙江宁波 315033

1 设计背景

金属化薄膜电容器在中、高电压范围内有极大优势,具有储能密度高、可靠性高等优点,被广泛应用于机车、轨道交通、风力发电等领域[1-2]。金属化薄膜电容器元件锡焊的焊点形成机理为熔融锡铅焊料滴落在待焊接的铜片与元件表面,利用浸润性在两者之间表面扩散,冷却后形成合金,焊点成形以表面圆润、光滑、无毛刺尖角为宜[3-4]。金属化薄膜电容器扁形元件类型较多,部分扁形元件体积偏大,手工锡焊只能凭借经验和操作熟练度来控制焊点的成形,焊点大小不一,焊接过程难以把控,质量稳定性及一致性较差。

自动锡焊概念是针对电子产品高精度装配与焊接要求而提出的,通过对机器人的工作路径进行程序编制,引入机器视觉技术修正误差,进而实现焊点的精确定位[5-7]。

笔者结合金属化薄膜电容器的特点,设计了一套集扁形元件摆放、定位、锡焊为一体的自动锡焊系统,避免手工焊接过程不可控、焊点大小不一、劳动强度大等缺点[8-9],以提高金属化薄膜电容器扁形元件的锡焊质量稳定性和焊接生产效率。

2 扁形元件摆放工装

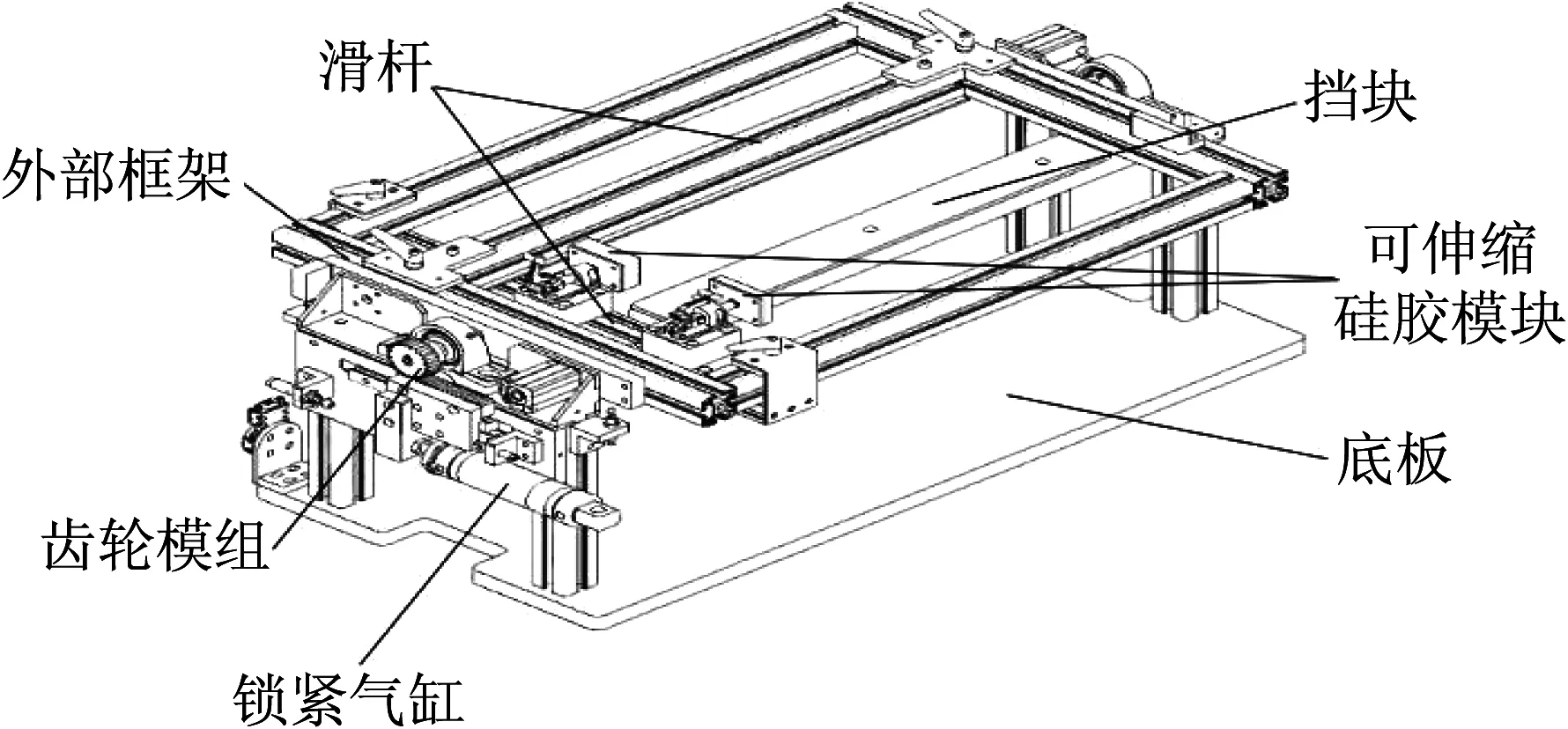

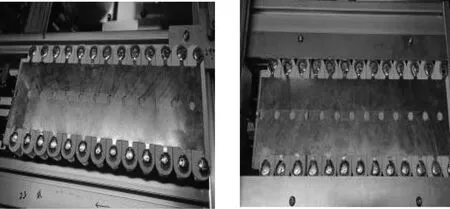

金属化薄膜电容器内部由多个扁形元件组合拼装焊接而成,由于客户需求不同,扁形元件的数量和规格较多,需要依据不同尺寸规格制作扁形元件摆放工装来固定,以保证正常焊接[10]。现有操作中多根据不同元件尺寸制造专用工装,使工装种类较多,兼容性差,并且扁形元件质量较重,劳动强度较大。笔者设计了可移动的扁形元件摆放通用工装,兼容多款多组扁形元件的摆放,可满足多尺寸规格扁形元件的锡焊定位,如图1所示。

▲图1 扁形元件摆放工装

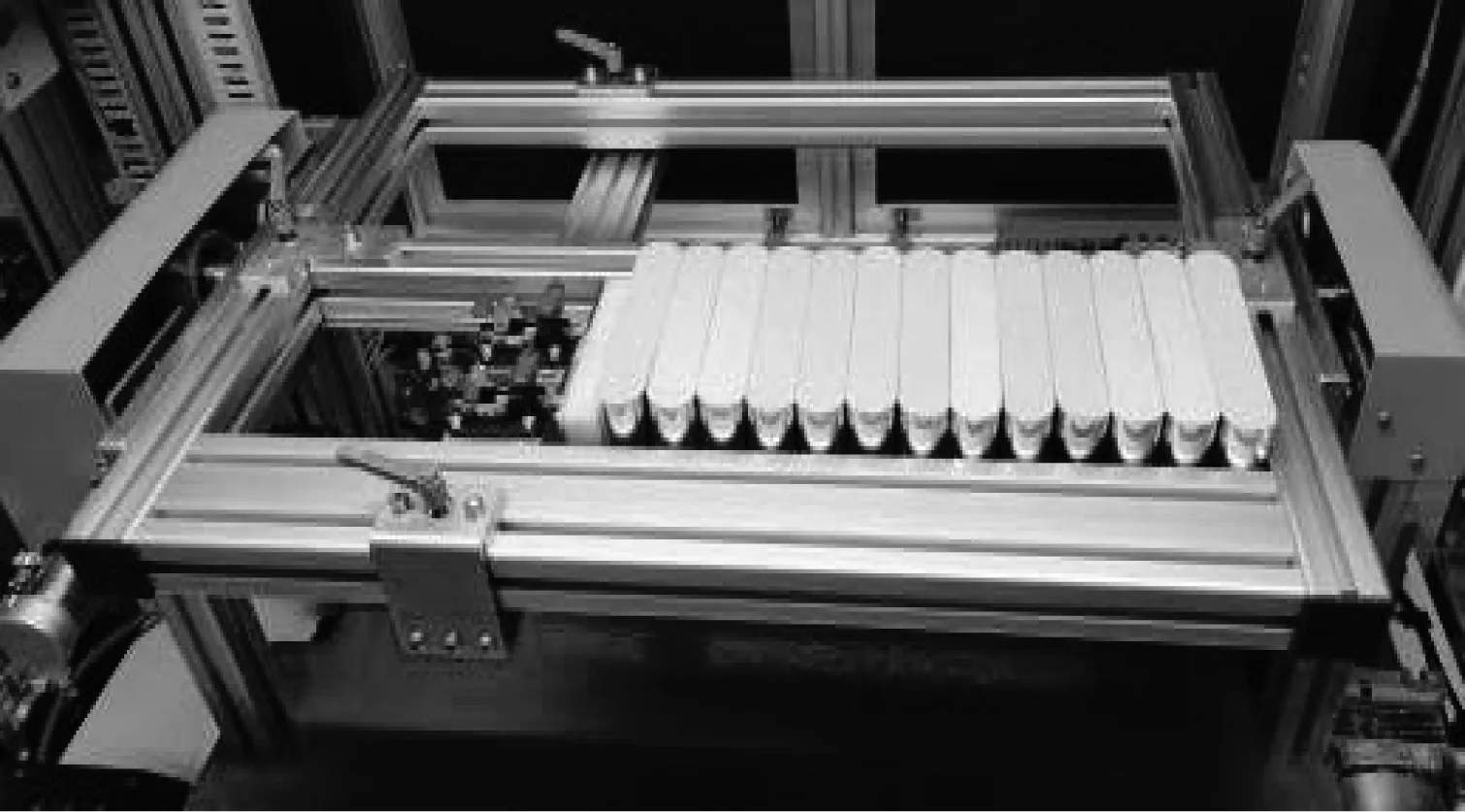

在扁形元件摆放工装内部横纵方向各有一个可水平移动的滑杆,依据扁形元件的种类移动到所需位置并固定。横向滑杆上方设置可伸缩硅胶模块,既满足扁形元件横向位置锁定,又可缓冲外力,避免因锁紧力过大而损伤扁形元件。工装底面装有磁力吸附挡块,可满足两组或三组扁形元件同时摆放定位。工装外侧装有锁紧气缸,使外部框架面保持水平,并通过控制齿轮模组转动,实现外部框架翻转。扁形元件摆放工装的使用效果如图2所示。

▲图2 扁形元件摆放工装使用效果

3 自动锡焊系统流程

扁形元件摆入工装锁定后,进入预设位置准备自动锡焊。在进行扁形元件锡焊前,必须要先考虑对扁形元件表面各待焊点位的确定、铜片的抓取、焊锡的成形等一系列因素。自动锡焊系统流程如图3所示。

▲图3 自动锡焊系统流程

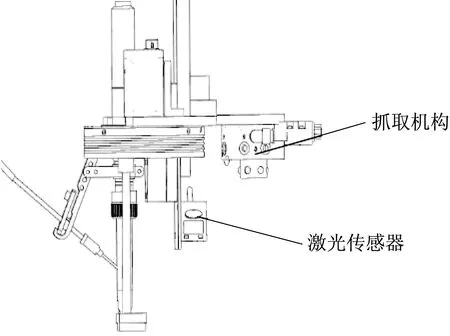

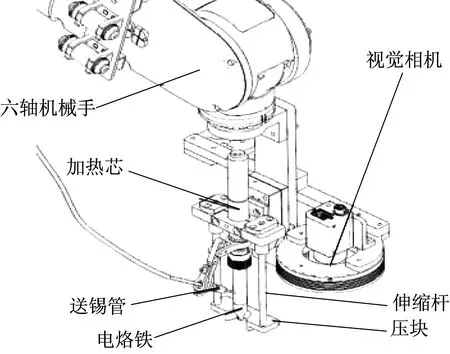

4 视觉扫描与抓取机构

视觉扫描与抓取机构如图4所示。六轴机械手配合自动锡焊机构实现焊接位姿的确定。由视觉相机和激光传感器组合成的视觉系统引导六轴机械手到达待焊接平面的位置及电烙铁烙点高度,确定六轴机械手的空间位移。送锡管处于电烙铁焊头上方,定量提供焊锡,配合电烙铁在扁形元件表面形成焊点。伸缩杆与压块组成的锡焊辅助机构压合铜片与扁形元件表面,防止熔锡无规则串流,影响焊点的规则成形,继而影响后续点位的焊接,对扁形元件表面造成损伤。抓取机构根据要连接的铜片类型,抓取铜片放在扁形元件表面上。

▲图4 视觉扫描与抓取机构

5 自动锡焊机构

自动锡焊机构如图5所示。人工上料完成后进入自动锡焊工位,六轴机械手准确抓取铜片放在扁形元件表面上。视觉相机对铜片进行扫描,定位至铜片触角边缘中心位置。烙铁头烙点与扫描定位点保持一致,可进行焊接作业。扫描定位效果如图6所示。

▲图5 自动锡焊机构

▲图6 扫描定位效果

6 焊接效果

自动锡焊机构按照设置好的锡焊参数对扁形元件正反面进行自动焊接作业,焊接效果如图7所示。由图7可以看到,焊点圆心均为铜片触角边缘中心,符合视觉定位及电烙铁烙点要求。焊点表面无空洞、无尖角,焊点大小适中,焊锡能覆盖住铜片连接位。焊点外观符合工艺要求。

▲图7 焊接效果

7 结束语

笔者通过对金属化薄膜电容器扁形元件锡焊过程进行分析,设计了自动锡焊系统。这一系统包括扁形元件摆放工装、自动锡焊机构、视觉扫描与抓取机构,实现集扁形元件摆放、定位、焊锡于一体。通过对焊接效果的分析,验证了自动锡焊系统的可行性,为后续多类型金属化薄膜电容器内部元件的自动化锡焊提供了技术参考。

所设计的自动锡焊系统既适用于金属化薄膜电容器的扁形元件,也适用于圆形元件。另一方面,现有焊点检测还局限于焊点表面外观检测,后续可通过机器视觉与超声技术的结合运用,实现对焊点外观的自动化判定,以及焊点内部填充状态的探测,不进行焊点的破坏性试验即可观察到焊点内部填充状态,进而更全方位地对锡焊质量进行分析。