石灰处治炭质泥岩路用性能研究

2021-11-08李雪芹余承喜

魏 密,李雪芹,余承喜

(1.广西交科集团有限公司,广西 南宁 530007;2.广西交通设计集团有限公司,广西 南宁 530029)

0 引言

炭质泥岩于我国广西及西南山区等地广泛分布,其因富含炭质常表现出易崩解、遇水易软化膨胀、受载条件下承载力偏低等诸多不良特性[1],高速公路等工程建设中多采用绕道避行或弃土换填等处理措施,施工成本大幅增加[2]。而随着我国交通事业的迅猛发展和环保要求的不断提高,直接取土或开山采石等方式获取的天然优质填料已不能满足路基填筑的紧迫需求,资源匮乏使得利用炭质泥岩这一不良填料修筑路基势在必行。随之而来的是,施工及服役期内炭质泥岩的工程表现已被相关研究人员持续关注。

近年来,已有学者意识到炭质泥岩的特殊性能并针对沉降变形及边坡失稳等常见问题进行探索。邓辉等[3]通过室内试验对炭质泥岩填料的路用性能进行考察,综合考虑多项指标后指出炭质泥岩仅适用于93区及以下位置的路基填筑。马慧君等[4]以广西境内的废弃炭质泥岩为研究对象,建立了四参数多元回归模型对其沉降特性进行预估分析,并借助实测数据验证了模型的合理性。莫凯等[5]以实际工程为依托,借助数值计算软件,分析了半正弦荷载下不同工况对应的炭质泥岩路堤动力变形响应。叶朝良等[6]进行的系统性室内试验结果表明,炭质泥岩因具有较强的亲水能力而导致遇水软化后沉降变形大幅增大,随后提出路基施工时应严格防控填料浸水软化以避免工后及运营期沉降过大而危害行车安全。班鹰[7]深入分析了实际工程中炭质泥岩边坡滑塌的本质原因并提出了保障工程安全的施工要点。刘新喜等[8]基于蠕变本构模型,讨论了考虑炭质泥岩的蠕变特性对其边坡安全系数的影响。研究发现若考虑蠕变特性,边坡位移量较不考虑蠕变特性有明显增大而安全系数则降低约20%,可见在分析炭质泥岩边坡稳定性时应重点关注其蠕变特性。

综上所述,已有成果多关注于炭质泥岩本身的多项特性与演化规律并为工程实际提供了大量有益参考,但关于化学处治炭质泥岩路用性能的研究却鲜见报导。基于此,本文对炭质泥岩路基填料进行石灰处治,通过室内试验考察其崩解情况、CBR及抗压强度等路用性能,以期为类似工程实践提供参考依据。

1 天然炭质泥岩工程性质分析

1.1 基本物理性能

本文所用炭质泥岩取自广西壮族自治区,依照《公路土工试验规程》(JTG E40-2017)中所要求的测定方法,对其进行室内基本物理性能试验。颗粒分析结果如图1所示,计算可知不均匀系数为Cu=3.7<5且曲率系数Cc=0.9<1,据此判定该炭质泥岩具有不良级配,难以充分压实。此外,击实试验与界限含水率测定结果列于表1。

图1 炭质泥岩颗粒级配曲线图

表1 基本物理性能测试结果统计表

随后,对炭质泥岩试样开展X射线分析以探究矿物成分对其路用性能的影响。由表2结果可知,该试样中长石含量达16.21%,复杂环境条件及降雨入渗等因素共同作用导致长石变为蒙脱石等亲水物质,比表面积增大且颗粒间结合水膜变厚,进一步削弱了颗粒间的连接力,进而易出现崩解现象。

表2 炭质泥岩成分分析表

1.2 崩解与无侧限抗压强度试验

前期研究显示,炭质泥岩因崩解而强度衰减是导致其填筑的路基易发生病害的关键问题。为此,对炭质泥岩试样开展崩解试验以考察其崩解特性,试验方法参考已有文献[9],结果如图2所示。分析可知,试样质量的崩解损失量随干湿循环的增长而增大,直至经历6次循环后崩解趋于稳定,造成的质量损失率约为10.3%。

图2 炭质泥岩崩解试验结果曲线图

从表3不难看出,炭质泥岩的单轴抗压强度随其湿度水平的增加而明显降低。综合图2所示崩解性试验结果,可知当所处环境的湿度较大时,炭质泥岩会崩解裂化为粒径更小的颗粒,导致强度骤减而引发路基灾变。

表3 炭质泥岩单轴抗压强度数值表

1.3 CBR与膨胀率试验

CBR值可反映填料强度,故对本研究炭质泥岩进行CBR测试,同时,也关注其膨胀率,试验时试件压实度选定为96%。数据显示,该炭质泥岩的膨胀率为0.91%,不及《公路路基设计规范》(JTGD30-2015)中以40%作为界限值的判断依据。此外,CBR值为7.35%,不满足高速公路和一级公路路基填料的CBR值不得低于8%的要求。显然,此天然炭质泥岩路基填料需改良处治以提高路用性能。

2 石灰处治炭质泥岩路用性能

2.1 击实试验

对不良填料进行化学处治时,添加石灰的方法因取材容易而被广泛采用。参考已有文献关于改良土石灰掺量的相关说明[10],分别对天然炭质泥岩加入4%、6%、8%及10%的生石灰(含70%氧化钙)。随后,对石灰处治填料进行重型击实,试验结果汇总于表4。

表4 石灰处治炭质泥岩击实结果表

观察表4,发现石灰的加入提高了炭质泥岩的最佳含水率,降低了炭质泥岩最大干密度。可能的原因是生石灰中含有的氧化钙等矿质与炭质泥岩内部的水发生反应产生氢氧化钙等化合物,且反应过程中持续放热消减了泥岩水分,导致最佳含水率有所升高。同时,反应过程中带来的氢氧化钙与炭质泥岩中的石英等硅酸盐物质反应生成硅酸钙等胶体继而与其他颗粒出现凝聚现象,使得炭质泥岩密实效果降低,干密度出现衰减。

2.2 无侧限抗压强度试验

根据表4给出的各石灰掺量对应的炭质泥岩技术参数,制备最佳含水率和96%压实度下的试件并按规范养护7 d,随后测定无侧限抗压强度,试验结果如图3所示。

图3 炭质泥岩7 d无侧限抗压强度曲线图

图3表明,7 d无侧限抗压强度随石灰掺量的增多而持续变大,且当石灰掺量为8%时其值超过0.8 MPa。这是因为石灰水化所得的水化物不但与石灰颗粒共同形成坚硬骨架,还使炭质泥岩颗粒稳定成团。对于高速公路而言,通常采取0.8 MPa作为路床填料的强度控制指标[6],因此,全面考虑上述试验结果以及经济成本,认为8%可作为改良炭质泥岩的最佳石灰掺量。

2.3 改良效果验证

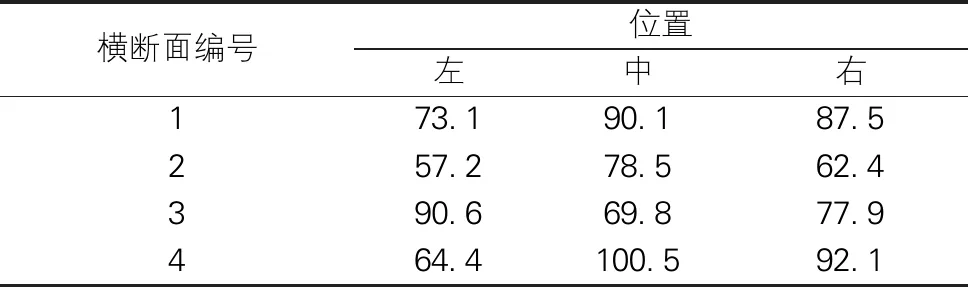

采用体现路基抗变形性质的指标即回弹模量,以检测石灰处治炭质泥岩的实用效果。将添加8%石灰的炭质泥岩按要求在路基现场填筑试验段。通过便携式落锤弯沉仪测定路基顶面回弹模量,承载板直径为30 cm。分析表5中现场实测结果,12个测点的回弹模量值最低为60.7 MPa,平均值为79.2 MPa。根据现行的2017版沥青路面设计规范要求,路基顶面回弹模量≥50 MPa,因此,掺入8%石灰的炭质泥岩满足路基填筑要求,路用性能较好。

表5 路基现场回弹模量实测结果表(MPa)

3 结语

本研究通过对炭质泥岩的基本物理性能、崩解情况、抗压强度及CBR等指标进行室内试验,得到如下关于其路用性能的主要结论:

(1)炭质泥岩内部因石英与长石含量较高,外界环境下长期风化作用使得其逐渐产生蒙脱石等亲水物质并持续积累,导致干湿循环下炭质泥岩发生崩解,且此过程带来的崩解损失约为总质量的10.3%。此外,炭质泥岩的抗压强度在干燥状态下高于吸水状态。

(2)对天然炭质泥岩开展的CBR试验结果表明,其强度较低,不满足现行规范规定值。基于此,需对其稳定性和强度给予高度重视。

(3)经石灰处治后炭质泥岩的无侧限抗压强度与最佳含水率有所提高,最大干密度出现降低。同时,以满足强度为标准,发现8%的石灰掺量可使路基现场的回弹模量实测值达到要求。进而,从经济性角度出发,8%可作为炭质泥岩改良时的最佳石灰用量。