轨道车辆液体橡胶复合转臂节点刚度性能试验研究

2021-11-08张玉祥张隶新侯茂锐

罗 俊,林 胜,张玉祥,张隶新,侯茂锐,陈 璋

(1. 株洲时代瑞唯减振装备有限公司,湖南株洲 412007; 2. 中车唐山机车车辆有限公司,河北唐山 063000;3. 中国铁道科学研究院集团有限公司铁道科学技术研究发展中心,北京 100081)

1 研究背景

轨道车辆转臂节点安装于轴箱转臂和转向架构架之间,具有柔性连接和减缓振动的作用。转臂式轴箱定位方式结构简单,维护便利,因此,被广泛应用于高速动车组、地铁等各类轨道车辆中。

转臂节点是直接影响轨道车辆动力学性能的关键零部件之一。当转臂节点具有高刚度特性时,可以使得轨道车辆具有较好的蛇行运动稳定性,显著提高车辆运行速度;当具有低刚度特性时,轨道车辆具有较好的曲线通过能力和较低的轮轨磨耗[1-2]。但传统转臂节点一般为金属橡胶复合产品,其刚度一般为恒定值,难以同时兼具上述特性。随着全球轨道交通的飞速发展,轨道车辆运行速度越来越高,同时要求其全寿命周期内运营成本越来越低,因此迫切需要一种新的技术来解决上述矛盾。

近年来,利用液体橡胶复合特性的变刚度减振装置在高端汽车上得到应用[3-6]。根据该装置技术原理,有人提出在轨道交通领域使用液体橡胶复合转臂节点(以下简称“复合转臂节点”)新技术。复合转臂节点在直线运行时有高刚度的特性,在曲线运行时有低刚度的特性,能够同时兼顾蛇行运动稳定性和曲线通过能力[7]。越来越多的轨道交通技术人员开始重视液体橡胶复合转臂节点技术[8-9],并不断进行探索和尝试。

李志强介绍了一种应用在快速货车转向架上的金属橡胶液压复合弹簧,并分析了应用该弹簧应注意的问题[10]。张隶新等通过建立动力学模型研究了变刚度定位节点对车辆动力学性能的影响,发现采用变刚度定位节点蛇行稳定性较好,且曲线通过能力得到提高[11]。祁亚运等采用Poynting-Thomson模型和ZOBORY磨耗模型对液体橡胶复合转臂节点和定刚度节点在经过曲线时的车轮磨耗情况进行了对比分析,分析表明液体橡胶复合转臂节点能有效的降低车轮磨耗[12]。邹波等介绍了一种用于轨道车辆的变刚度轴箱转臂节点,介绍该节点的设计思路并验证了结构方案的合理性,为类似设计提供参考[13]。

纵观国内外相关研究,已有学者对影响复合转臂节点刚度特性和可靠性的各类因素进行研究,但对漏液和温度影响鲜有研究,因此有必要进行深入的研究,以推动该技术和产品的工程化应用。

2 复合转臂节点结构型式及工作原理

2.1 结构型式

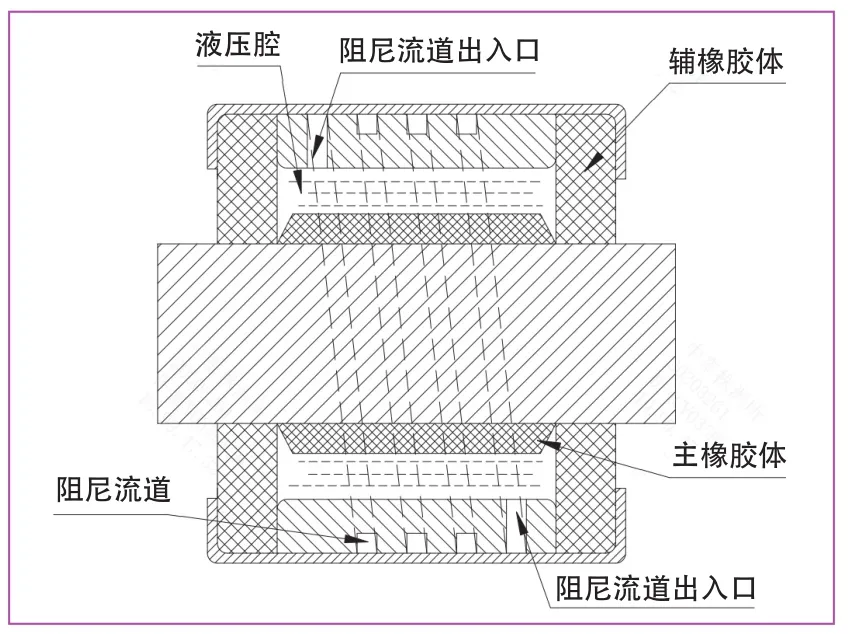

复合转臂节点基本结构主要由主橡胶体、辅橡胶体、液压腔和阻尼流道组成,如图1所示。其中,主橡胶体和辅橡胶体呈对称布置,主要作用是在低频时提供弹性支撑作用。2个独立的液压腔分布在液体橡胶复合转臂节点两侧,液压腔内灌注有乙二醇混合液,该溶液物理性能稳定,能够适应铁路系统的高温和低温恶劣环境。环形阻尼流道连接液体橡胶复合转臂节点的2个液压腔,阻尼流道和2个液压腔组成了液体橡胶复合转臂节点的液压机构,液压机构主要在动态载荷作用下提供附加动态刚度作用。该结构形式能够很好地发挥橡胶体的弹性支撑作用和液压机构的附加动态刚度作用。

图1 复合转臂节点结构原理示意图

当轨道车辆高速直线运行时,来自轨道和轮对相互作用的激振频率较高,在高频激振下,液压腔里的液体来不及通过阻尼孔流到另一边,从而在液压腔内产生附加动态刚度,液体橡胶复合转臂节点的径向刚度由橡胶体和液压机构同时提供,呈现高刚度特性。当轨道车辆低速通过曲线时,来自轨道和轮对相互作用的激振频率较低,液压腔里的液体能通过阻尼孔流到另一边,液压腔基本不能产生附加动态刚度,复合转臂节点的径向刚度主要由橡胶体提供,呈现低刚度特性。

2.2 工作原理

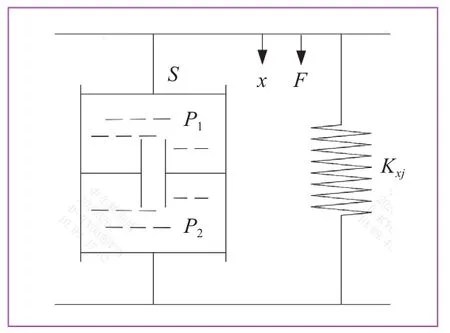

复合转臂节点的工作原理理论模型如图2所示。

图2 复合转臂节点工作原理示意图

图2中,Kxj为橡胶体提供的静态刚度,为固定值;P1和P2分别为2个液压腔内液体的压强;S为液压腔活塞的截面积,当液体橡胶复合弹簧受到激振产生位移量为x时,则可列出力的平衡方程为:

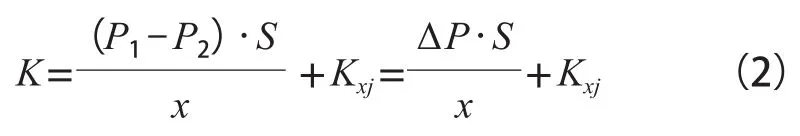

则液体橡胶复合转臂节点的等效动刚度为:

由式(2)可知,当轨道车辆高速直线运行时,由于液体来不及流动,两液压腔内液体的压强P1和P2差值ΔP较大,从而产生较大的动态刚度,此时复合转臂节点的等效动刚度为液压腔提供的附加动态刚度和橡胶体提供的静态刚度之和。当轨道车辆低速通过曲线时,由于液体能充分流动,2个液压腔的压强差值ΔP≈0,此时复合转臂节点的等效动刚度等于为橡胶提供的静态刚度,即:

3 漏液对复合转臂节点刚度的影响

3.1 漏液对静态径向刚度的影响

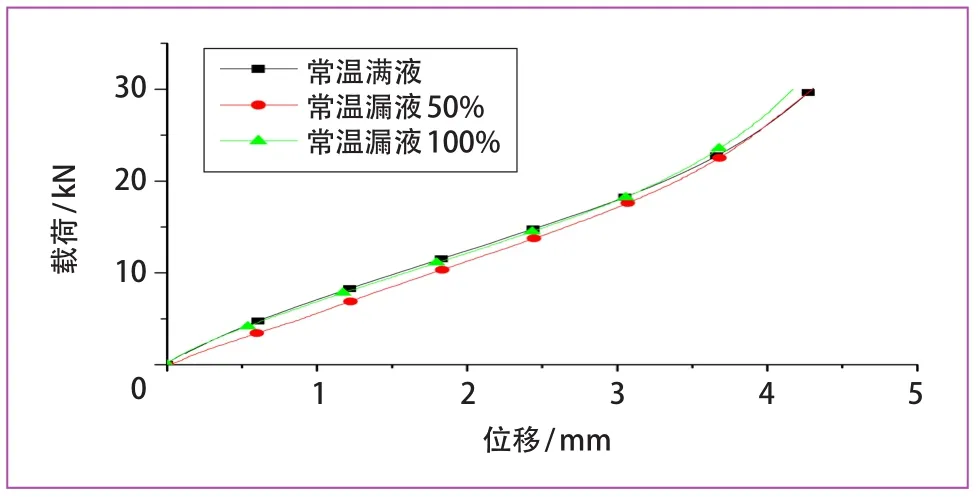

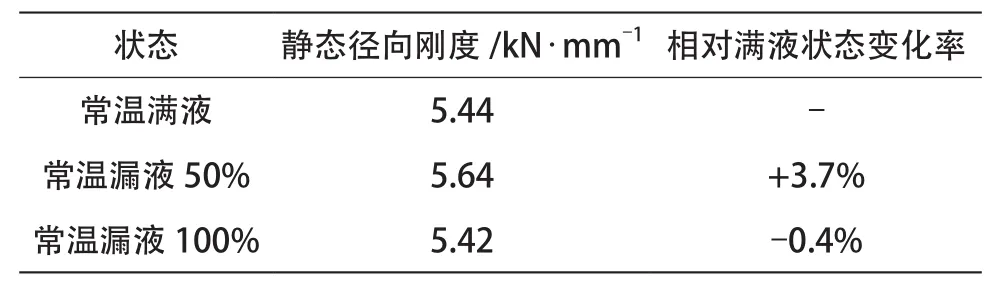

常温23℃条件下,分别对满液、漏液50%、漏液100%的复合转臂节点进行静态径向刚度试验。具体试验方法为:径向以10 mm/min的速度在0~30~0 kN的范围内连续加载3个循环,每个循环之间无时间间隔;计算第3个循环加载阶段5~15 kN载荷区间的静态径向刚度。试验结果如表1所示,不同漏液状态下复合转臂节点静态径向刚度比较如图3所示。

图3 不同漏液状态下复合转臂节点静态径向刚度比较

表1 静态径向刚度试验结果

根据试验结果可知,漏液对复合转臂节点静态径向刚度影响较小。漏液50%和漏液100%状态相对于满液状态产品,静态径向刚度相对变化率在5%以内。

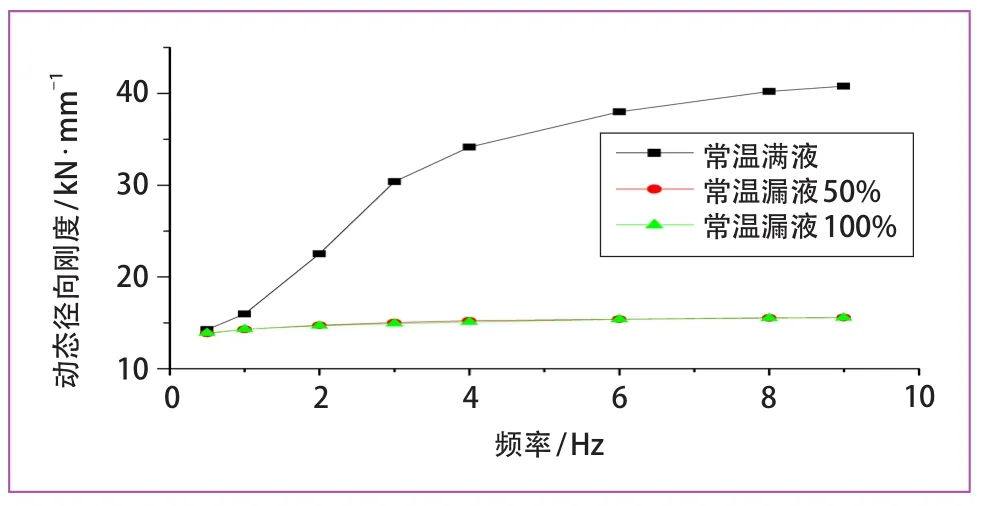

3.2 漏液对动态径向刚度特性的影响

常温23℃条件下,分别对满液,漏液50%,漏液100%的复合转臂节点进行动态径向刚度试验。具体试验方法为:分别以 0.5 Hz,1.0 Hz,2.0 Hz,4.0 Hz,6.0 Hz,8.0 Hz 频率径向正弦加载位移振幅 ±0.1 mm,连续循环30次,记录各个激振频率下的动态径向刚度。满液、漏液50%、漏液100%状态下液体橡胶复合转臂节点动态径向刚度随激振频率变化曲线如图4所示。

图4 不同漏液状态下复合转臂节点动态径向刚度比较

根据试验结果可知,漏液对复合转臂节点动态径向刚度的影响较大;满液状态时节点动态径向刚度呈现出明显的频率相关性,动态径向刚度随着激振频率的增加明显上升。而漏液50%和100%状态的复合转臂节点动态径向刚度基本不随激振频率的变化而变化。

4 温度对复合转臂节点动态径向刚度的影响

4.1 满液状态

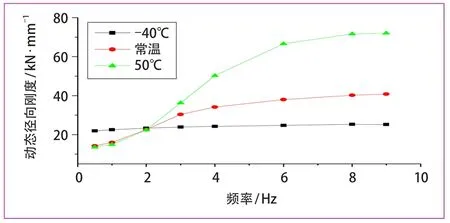

分别在低温-40℃、常温23℃和高温50℃环境条件下,对满液状态复合转臂节点进行动态径向刚度试验。不同温度条件下复合转臂节点动态径向刚度随激振频率变化情况如图5所示。

图5 满液状态下不同温度对应的复合转臂节点动态径向刚度变化曲线

根据试验结果可知,低温-40℃条件下,复合转臂节点动态径向刚度随激振频率增加上升幅度较小;常温23℃和高温50℃条件下,复合转臂节点动态径向刚度随激振频率增加而增加;随着温度的升高,复合转臂节点动态径向刚度随激振频率增加而增加的幅度变大。

4.2 漏液状态

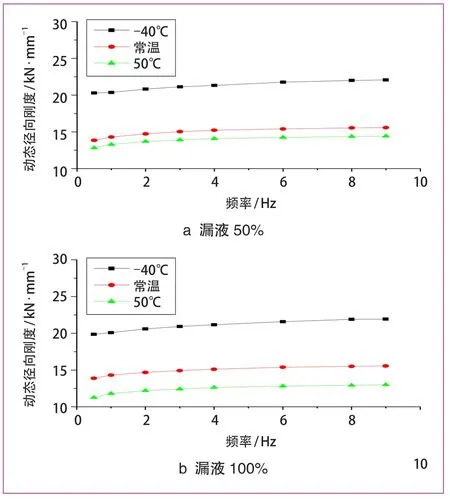

分别在低温-40℃、常温23℃和高温50℃环境条件下,对漏液50%和漏液100%状态复合转臂节点进行动态径向刚度试验。不同温度条件下漏液50%和100%状态复合转臂节点动态径向刚度随激振频率变化情况分别如图6所示。

图6 漏液状态下不同温度对应的复合转臂节点动态径向刚度变化曲线

根据试验结果可知,不同温度条件下,漏液50%和100%状态复合转臂节点其动态径向刚度随着激振频率增加上升幅度均较小。

5 结论

(1)满液状态,复合转臂节点动态径向刚度呈现出明显的频率相关性,动态径向刚度随着激振频率的增加明显上升;温度对复合转臂节点动态径向刚度特性影响明显,随着温度的升高,复合转臂节点动态径向刚度随激振频率增加而增加的幅度变大。

(2)漏液状态对复合转臂节点静态径向刚度影响较小,对动态径向刚度影响明显,复合转臂节点动态径向刚度随着激振频率增加上升幅度较小。漏液状态下温度对复合转臂节点动态径向刚度特性影响不明显,随着温度的升高,液体橡胶复合转臂节点动态径向刚度随激振频率增加上升幅度较小。

(3)满液状态下,液体橡胶复合转臂节点在车辆高速直线运行时具有高动态径向刚度的特点,在车辆低速曲线运行时具有低径向刚度的特点,对于提升轨道车辆系统动力学性能和改善轮轨匹配关系具有重要意义。由于漏液对于液体橡胶复合转臂节点特性有较大影响。因此,密封和漏液监控将是后续重点研究内容。