Si3N4 陶瓷轴承套圈端面磨削实验及表面质量分析

2021-11-08李颂华李祥宇孙健

李颂华,李祥宇,孙健

(1.沈阳建筑大学 机械工程学院,沈阳 110168;2.高档石材数控加工装备与技术国家地方联合工程实验室,沈阳 110168)

工程陶瓷材料具有高硬度、高强度以及耐磨损等优异性能[1-2]。对于精密机械、航空航天机械以及化工机械领域,采用全陶瓷零件来提高设备精度及性能是非常好的升级方式。但是,工程陶瓷材料的加工方法不同于传统的金属材料,除超声辅助加工、复合激光加工等特种方法外,大多采用磨削方式进行加工[3-4]。

近年来,众多学者对工程陶瓷的表面磨削技术进行了深入的研究与分析。张珂等[5-6]通过平面磨削ZrO2实验验证了随着砂轮线速度及工件进给速度增加,磨削温度增大。Liang 等[7]分析了研磨后ZrO2工件的表面形貌,建立了磨削后的表面轮廓模型,并验证了该模型。Anil Kumar 等[8]使用MoS2-WS2混合纳米颗粒流体研磨Si3N4陶瓷,有效地降低了加工表面粗糙度和切屑层深度。李颂华等[9-10]对HIPSN 陶瓷进行了磨削实验,提出减小工件进给速度、提高砂轮线速度有助于降低表面粗糙度,同时验证了在干磨情况下的表面质量要优于湿磨。Zhang 等[11-12]利用激光辅助加工Si3N4陶瓷,相较于常规磨削方法,激光辅助加工时的磨削力和磨削温度显著降低,刀具耐久度提升,但是对粗糙度影响较小。刘伟等[13]对Si3N4陶瓷磨削实验建立了理论模型,深入探讨了工艺参数对加工表面粗糙度等磨削质量的影响。Sun 等[14]研究了高速磨削Si3N4陶瓷的去除机理,提出了可以通过提高砂轮转速或减小磨削深度来减小磨削力。Liu 等[15]通过对工程材料表面裂纹的研究,优化了研磨工艺,并构建了陶瓷材料的断裂模型。吴玉厚等[16-17]提出在磨削加工工程陶瓷零件时,提高砂轮线速度的同时,适当增加进给速度可以降低磨削温度,并增加磨削效率。

目前,针对Si3N4陶瓷传统磨削方式的研究有待补充,可指导实际磨削氮化硅陶瓷轴承套圈端面的加工工艺尚待完善,对磨削后表面粗糙度值Ra的预测模型也缺乏实验支撑。本文以Si3N4陶瓷轴承套圈为实验材料,使用双端面磨床进行磨削加工,对轴承套圈的端面磨削成形机理进行分析。通过观察表面粗糙度及微观形貌,探讨磨削加工参数对表面粗糙度和微观形貌的影响。最终利用MATLAB 中interp2 函数和spline 算法优化处理采样点,并构建表面粗糙度的预测模型。

1 实验

1.1 设备

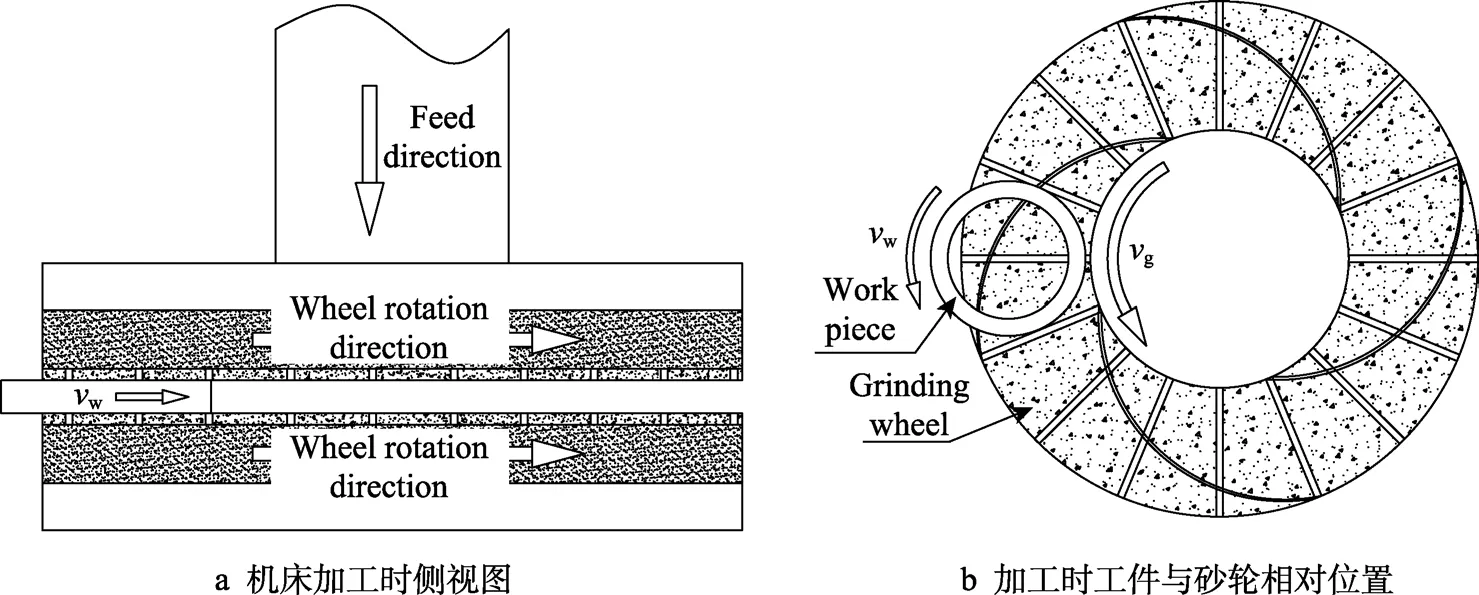

实验采用HMP-Y108 型号的双端面磨床,上下砂轮的最高转速为1450 r/min,加工时的旋转方向相同,可根据工件不同表面接触面积及不同去除量采用差速磨削。本型号机床为上砂轮进刀,下砂轮固定的进给方式,加工精度可达1 μm。该型号的机床加工、进给方式如图1 所示,工件在加工区域受磨削产生摩擦力的作用而自转。

图1 机床加工示意Fig.1 Schematic diagram of machine tool processing

实验选用砂轮的结构由砂轮连接盘、树脂基体、磨料层等3 部分组成,如图 2a、b 所示。磨料层表面刻画如图 2c、d 所示的纹路,有利于砂轮在加工过程中降温、储存磨屑和排出磨屑。

图2 实验采用的CBN 砂轮Fig.2 CBN grinding wheel used in the experiment: a) schematic diagram of grinding wheel structure; b) actual structure of grinding wheel; c) schematic diagram of grinding wheel surface; d) actual surface morphology of grinding wheel

1.2 材料

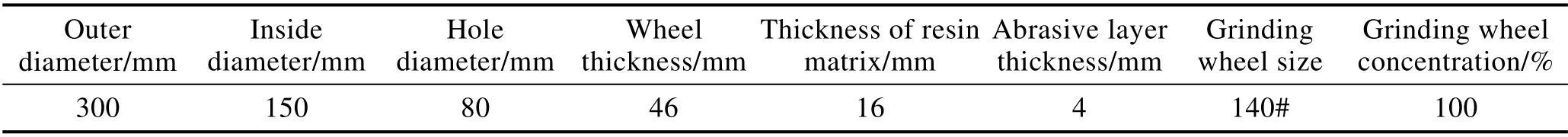

实验选用Si3N4陶瓷毛坯,毛坯厚度为14 mm,其材料性能见表1。上下砂轮均为树脂结合剂CBN砂轮,砂轮的详细参数见表2。冷却液为7%的无氯半合成冷却剂(TRIM®SC410,Master Fluid Solutions公司),冷却液从上砂轮中间孔处进入加工区域。

表1 Si3N4 陶瓷材料性能参数Tab.1 Performance parameters of Si3N4 ceramic materials

表2 砂轮结构与性能参数Tab.2 The structure and performance parameters of the grinding wheel

1.3 方法

实验选用CBN 砂轮的磨削层是由混有20%金刚石的CBN 磨粒采用树脂结合剂压制烧结成形的。砂轮粒度越小,其磨削能力越低,而本实验中要去除Si3N4陶瓷轴承套圈毛坯的加工余量,因此不适合采用较小粒度砂轮,进而选定砂轮粒度为140#。在砂轮型号确定的情况下,影响圆柱形工件双端面磨削表面质量的加工参数主要是砂轮转速和砂轮进给速度。根据统计模拟方法Monte Carlo method,为了得到表面粗糙度的期望值,通过控制变量的方法,获得表面粗糙度值的数字特征,并深入探讨不同加工参数对Si3N4工件表面质量的影响,本次实验的变量控制和水平见表3。表3 中砂轮转速和砂轮进给速度的4 个水平分别一一对应地进行交叉实验,共16 组实验。实验中,Si3N4工件的总去除量为300 μm,每次实验会使用相同的加工参数对待加工表面进行磨平处理。

表3 实验设置变量与水平Tab.3 Experiment setting variables and levels

加工结束后,使用泰勒接触式Surtronic25 型粗糙度仪测量表面粗糙度,测量精度为0.001 μm,每次测量取样长度为3 mm。通过超景深三维显微镜可以观察到如图3a 所示的交叉形加工纹路,这是由于本次实验中既有砂轮旋转又有工件自转而导致的。为了提高样本数量,减小随机误差,每个端面选取8 个测量位置,如图3b 所示。粗糙度仪探针检测路径分别为指向圆心和垂直直径方向,测得数据取平均值。

图3 粗糙度测量位置Fig.3 Roughness measurement location: a) cross grain of end face after machining; b) roughness detection point selection and detection direction

2 结果与讨论

2.1 实验结果

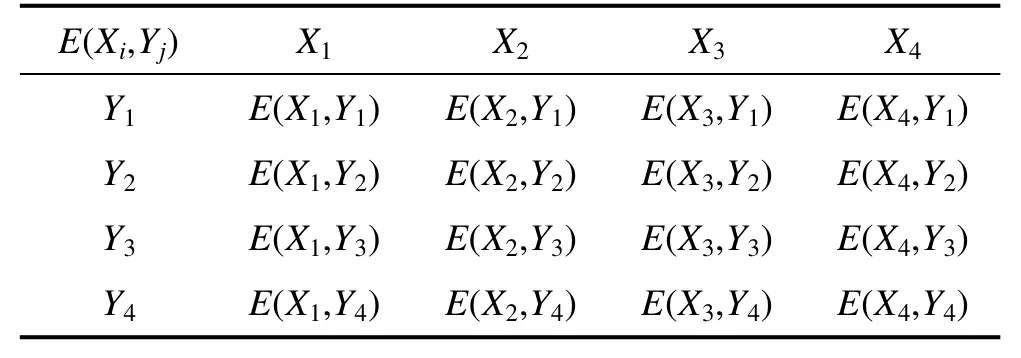

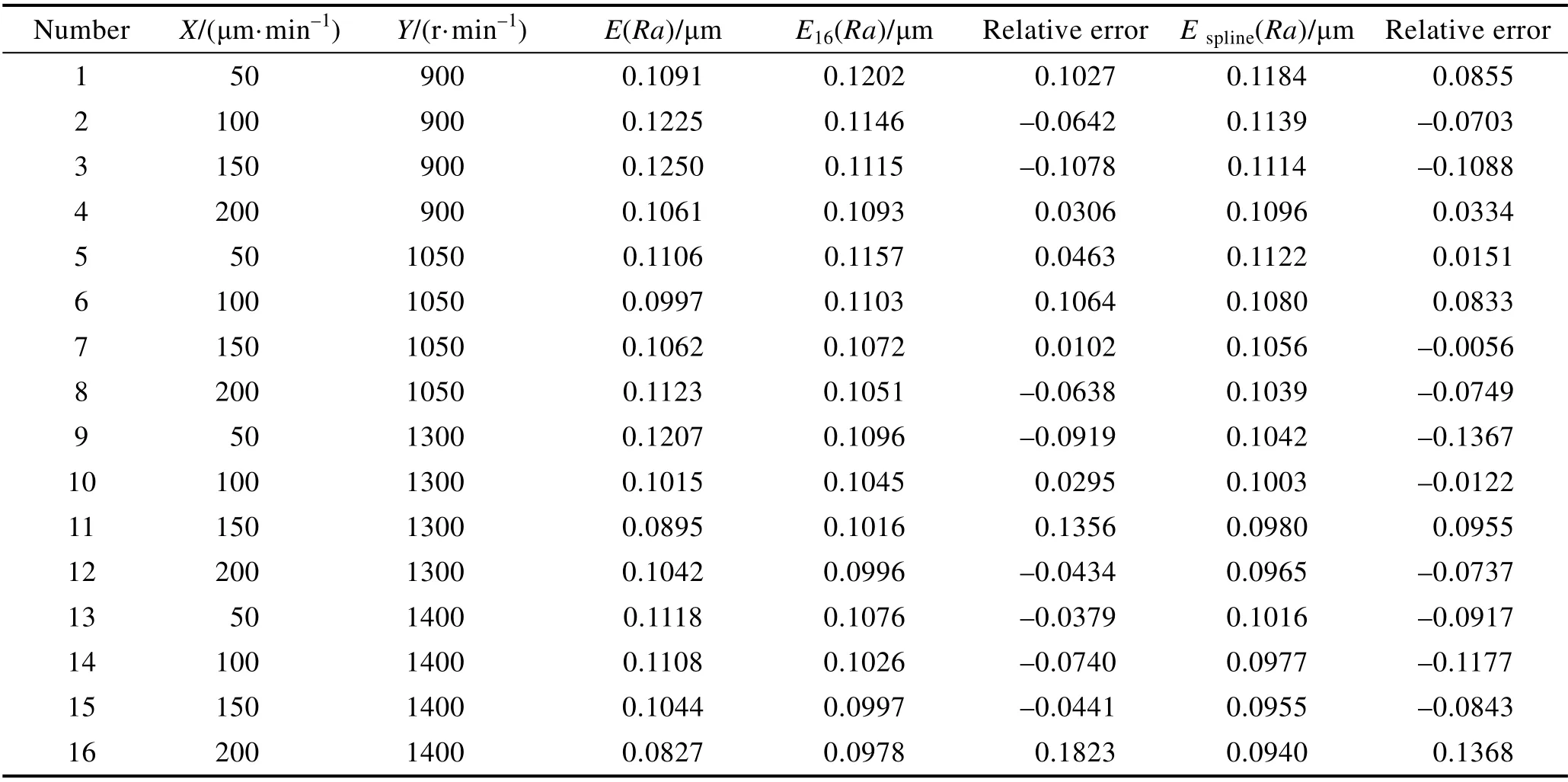

根据表3 所列变量与水平,砂轮进给速度设为变量X,砂轮转速设为变量Y,测得表面粗糙度值Ra设为期望值E(Ra),得到变量与期望值的对应关系,见表4。根据实验安排,本次16 组实验可以看作是两因素四水平的正交实验。依据正交实验结果,建立表面粗糙度值Ra的极差直观分析表,见表5。

表4 X、Y 与E(Ra)对应关系Tab.4 Correspondence between X, Y and E(Ra)

通过表5 绘制表面粗糙度值随砂轮进给速度和砂轮转速变化的趋势图,如图4 所示。由图4a 可知,砂轮进给速度与表面粗糙度成反比。当砂轮进给速度较高时,表面粗糙度偏低。砂轮进给速度为100~150 μm/min,表面粗糙度变化趋势减缓。由图4b 可知,随着砂轮由低转速提至高转速,表面粗糙度逐渐降低,尤其是在低转速区间,表面粗糙度变化明显。通过表5 中极差的大小可以分析各因素对表面粗糙度的影响程度,极差越大,说明影响程度越大。在双端面磨削Si3N4陶瓷轴承套圈端面时,砂轮转速对表面粗糙度的影响大于砂轮进给速度。

图4 砂轮进给速度和砂轮转速对Ra 变化趋势的影响Fig.4 Influence of grinding wheel feed speed and grinding wheel speed on the change trend of Ra

表5 表面粗糙度Ra 极差直观分析Tab.5 Extremely poor visual analysis table of surface roughness Ra μm

2.2 砂轮进给速度对表面质量的影响

通过在高转速(1400 r/min)下采用不同砂轮进给速度的单因素实验,探讨砂轮进给速度对工件表面质量的影响,得到Si3N4陶瓷轴承套圈端面的表面粗糙度变化规律如图5 所示。

图5 高转速下Ra 与进给速度的关系Fig.5 The relationship between Ra and grinding wheel feed speed at high speed

陶瓷材料主要依靠磨削加工,去除方式包括塑形去除和脆性断裂两种。吴玉厚等[17]通过磨削实验提出,当表面塑形去除比例增加时,表面质量会提高。在磨削过程中,砂轮表面暴露的磨粒在压力作用下,对氮化硅工件表面产生滑擦、耕犁和切削作用,其中滑擦和耕犁过程所消耗的能量几乎全部用来产生磨削热,并作用在磨削加工区,使加工区域的温度升高。造成图5 所示砂轮进给速度从50 μm/min 增大至200 μm/min 时表面粗糙度值Ra降低的原因是,单颗磨粒对陶瓷表面进行滑擦和耕犁时,磨削深度增加,产生的磨削热增多,加工区域的温度随之上升。在实验控制的加工参数条件下,随着加工区域的温度升高,塑形去除的比例逐渐增大,磨削后的表面质量变好。

混凝土浇筑过程中采取的工艺技术对混凝土密实度影响较大,密实度与混凝土强度和耐久性联系较大。当前混凝土浇筑质量需要从不同方面进行控制,首先是浇筑方法,其次是振捣性可以通过水平分段方法进行推进浇筑。上层混凝土需要在下层混凝土振捣密实之后进行浇筑,需要保障腹板混凝土初凝之前翼板混凝土能够有效浇筑。在施工过程中需要组织人员进行控制管理。全面提升混凝土施工稳定性,组织专业技术人员对混凝土和易性以及坍落度进行控制。混凝土灌注完成初凝之后,需要定期采取养护措施[6]。

2.3 砂轮转速对表面质量的影响

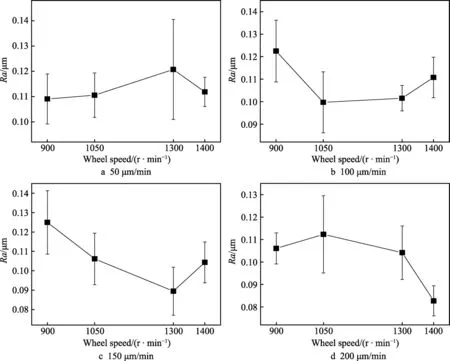

设置单因素实验,分别安排砂轮进给速度为50、100、150、200 μm/min 的对照组,通过改变砂轮转速得到表面粗糙度的变化规律,如图6 所示。由图6 可知,在不同的砂轮进给速度下,砂轮转速的提高对加工表面的质量影响效果不同。砂轮进给速度为50、200 μm/min 时,表面粗糙度值先增加、再减小;砂轮进给速度为100、150 μm/min 时,表面粗糙度值先减小、再增加。

当砂轮进给速度为50 μm/min 时,从图6a 中可以看出,砂轮转速提高,加工区的磨削热降低,陶瓷材料塑形去除比例降低,脆性断裂比例增加,进而会使表面粗糙度升高。砂轮转速进一步提升时,相同的磨削深度下,脆性断裂后的表面受到更多的磨粒加工,相当于光磨的作用逐渐大于脆性断裂的作用,使表面粗糙度值再度降低。当砂轮进给速度提高至100~150 μm/min 时,从图6b、c 中可以看出,随着砂轮转速的提高,砂轮所带走的磨削热增多,导致加工区的温度降低,光磨作用增加的比例逐渐小于加工区温度降低导致的脆性断裂的比例,致使工件表面粗糙度值先减小、后增加。当砂轮进给速度增加至200 μm/min 时,由于单次去除的最大切削深度hmax逐渐大于临界切削深度hc,脆性断裂的比例显著增大。但由于在快进给速度的加工过程中,材料逐渐积攒压力,光磨的作用趋于明显,随着砂轮转速的提高,光磨的作用逐渐大于脆性断裂的作用。从图6d 中可以看出,当砂轮转速提高至临界值时,表面粗糙度降低。

图6 不同进给速度下Ra 与砂轮转速的关系Fig.6 The relationship between Ra and grinding wheel speed at different feed speeds

2.4 去除表面的机理分析

工件材料为等静压成形、气压烧结的Si3N4陶瓷,属共价键化合物,离子扩散系数低,具有高强度和高硬度[18-20]。由于待加工的Si3N4陶瓷轴承套圈毛坯端面的初始表面质量较差,表面缺陷较多,且烧结痕迹明显(如图7 所示),为了提高加工效率,同时保证后续精磨时的加工质量,针对陶瓷轴承套圈的端面展开工艺研究。

图7 毛坯表面的烧结缺陷Fig.7 Sintering defects on the surface of the blank: a) surface defects; b) 3D observation of surface defects; c) residual Si3N4-powder

在对试样小件(20 mm×20 mm×15 mm 的Si3N4陶瓷块)进行磨削实验过程中,砂轮磨削层的磨粒切入工件表面,进行滑擦和耕犁,加工后的表面会产生隆起和沟壑,在表面隆起和沟壑之间也会有不同程度的脆性断裂和大小不一的微裂纹,如图8 所示。在图8a、b 中,可以明显观察到,在磨粒滑擦和耕犁后,加工表面产生的隆起、沟壑、脆性断裂和表面裂纹。从图8c 中可以看到,在去除过程中,脆性断裂和塑形去除共同存在,塑形去除比例高时,表面质量好。

图8 Si3N4 材料平面磨削表面SEM 形貌Fig.8 SEM image of Si3N4 surface grinding surface: a) bulge and gullies; b) brittle fracture and crack; c) brittle fracture and plasticity removal

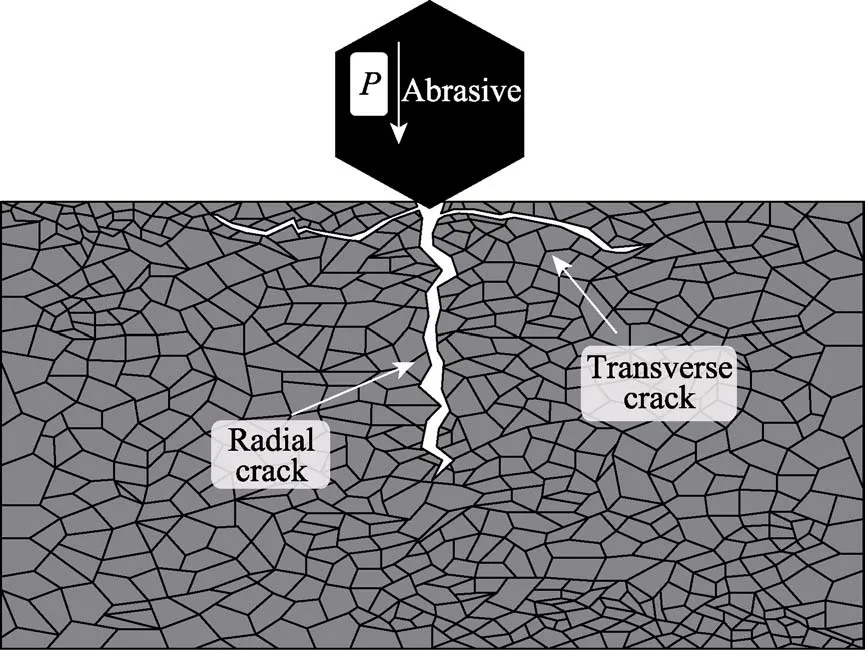

在磨削Si3N4陶瓷过程中,产生的裂纹可以分为横向裂纹和径向裂纹。磨粒在载荷的作用下压入工件,当材料所承受应力超过其断裂韧性时,会在磨粒正下方产生微裂纹和裂纹扩展,如图9 所示。Lambropoulos 等[21]根据断裂力学理论,构建了横向裂纹b和径向裂纹cm的数学模型,见式(1)和式(2)。

图9 Si3N4 陶瓷压痕变形与裂纹Fig.9 Indentation deformation and cracks of Si3N4 ceramic

式中:φ为磨粒锐度角;E为材料的弹性模量;H为材料硬度;P为磨粒载荷,与砂轮进给速度有关;α为无量纲常数,常取1/3~1/2;κ为常数,κ=0.027+0.09(α–1/3);Kc是材料断裂韧性。从式(1)和式(2)中可以看出,横向裂纹b和径向裂纹cm会随着载荷的增加逐渐加深并扩展。李颂华等[22]在实验中验证了磨削Si3N4陶瓷时,载荷增加会导致横向裂纹扩展增加,进而脆性断裂的比例增大,最终在加工表面形成凹坑。尤其是在粗磨工序中,砂轮进给速度快,工件加工区承受的应力大,如果不对加工时产生的微裂纹加以控制,很容易造成加工缺陷[23]。因此,实验中选用的砂轮进给速度最快为200 μm/min。若选用更快的砂轮进给速度,则会导致加工时载荷过大,对工件表面质量产生负面影响,且更快的砂轮进给速度也要求砂轮具有更好的切削能力和性能,不利于实际工程应用。

3 端面加工工艺优化

3.1 端面加工工艺简介

国标要求某P4 级N 系列轴承套圈的端面跳动量不超过5 μm,而高精度陶瓷轴承套圈端面的加工工艺不同于金属轴承,对陶瓷轴承套圈端面的加工还需要进一步的研究与探讨。

图10 磨削轴承套圈端面工艺尺寸链Fig.10 Process dimension chain of grinding bearing ring end face

式中:n为增环环数,n=1;m为总组成环环数,m=3。封闭环的极限尺寸A0max、A0min和公差T0为:

从式(3)—(6)中可以看出,当工艺尺寸链中的组成环增加时,封闭环的基本尺寸不变,但是极限偏差和公差会增大。因此,减少组成环可以提高工件加工后的尺寸精度。

双端面磨削是指同时加工零件上下两个平行的端面,可实现粗、精磨削一次完成,加工后的精度高、表面质量好,适合加工高精密轴承的两端面[24]。在相同的加工参数下,双端面磨削的效率要高于单端面磨削,因此双端面磨削更适合批量加工高精度Si3N4陶瓷轴承套圈的端面。双端面研磨是在研磨盘中不断注入小粒度研磨液,以达到去除端面残留加工纹路的作用,提高端面的表面质量。双端面研磨的去除量低,但加工表面质量好,适合在磨削到目标尺寸后提高工件的表面质量,并改善形状精度。

3.2 最优加工参数选择

本文采用双端面磨床进行磨削实验,主要优化参数为表面粗糙度值Ra,综合考虑加工所用时间,目标是利用较短的加工时间获得尽可能低的Ra。通过图4 可以看出,加工时,随着砂轮进给速度和砂轮转速的提高,表面粗糙度呈下降趋势。由于磨削加工是多方面耦合作用,从多组单因素实验也可以看出,砂轮进给速度和砂轮转速对于Ra的影响不仅仅是简单的线性关系。本实验中,CBN 砂轮双端面磨床磨削Si3N4陶瓷工件的最优加工参数:砂轮转速为1400 r/min,砂轮进给速度为200 μm/min。在该加工参数下,表面质量好,且加工效率高,用于生产中可以减少加工时间、节约成本。在实际加工中,应当根据机床实际的性能指标,选用1300~1400 r/min 的砂轮转速和 150~200 μm/min 的砂轮进给速度来加工工件。

3.3 构建表面粗糙度预测模型

表面粗糙度经验公式以各加工参数为变量,变量与期望E(Ra)间存在指数关系。由于本实验中变量为砂轮进给速度X和砂轮转速Y,因此简化预测模型为:

式中:c为与加工环境有关的综合影响系数;k1、k2为影响指数。

利用MATLAB 中的Curve Fitting Tool 工具箱[25],把测量得到的表面粗糙度带入简化模型中,结果见式(8)。

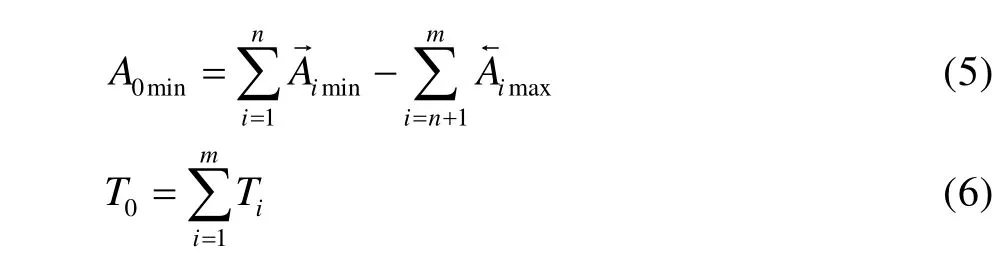

待定系数分别为c=0.8726,k1= –0.06887,k2=–0.2518,得到16 个点的拟合曲面如图11 所示。16点预测值与测量值的比较见表6,绝对值最小的相对误差为2.95%,最大的相对误差为18.23%。

表6 预测模型与实际测量值比较Tab.6 Comparison table of prediction model and actual measured value

图11 16 点拟合曲面Fig.11 16-point fitting surface

由于16 点直接拟合结果的最大相对误差较大,预测结果较差,因此采用interp2 函数进行二维插值,X和Y的插值间隔分别为50∶1∶200 和900∶1∶1400,利用spline 函数优化后的三次样条插值结果如图12 所示。使用插值后的数据集重新构建预测模型,结果见式(9)。

图12 三次样条插值结果Fig.12 Cubic spline interpolation results

待定系数分别为c=1.555,k1=–0.05563,k2=–0.3466。由插值后数据集建立的模型的预测结果与实际测量值相比,绝对值最小的相对误差为–0.56%,最大的相对误差为13.68%。

把两种预测模型同实际测量值比较,可以发现,通过插值后数据集建立的预测模型的准确度更高,其最小相对误差的绝对值降低2.39%,最大相对误差降低4.54%。两种预测模型都表现出表面粗糙度随着砂轮进给速度和砂轮转速提高而降低的趋势,这与加工经验符合,为加工成产品提供理论支持。

4 结论

1)双端面磨床适合用于加工高精度氮化硅陶瓷轴承套圈的端面。在双端面磨削加工时,提高砂轮转速和砂轮进给速度,有助于降低表面粗糙度,提高表面质量,且砂轮转速对表面粗糙度的影响大于砂轮进给速度。

2)通过多组不同砂轮进给速度下,只改变砂轮转速的单因素实验,可以得到在实验设置工况下的最优加工参数:砂轮转速为1400 r/min,砂轮进给速度为200 μm/min。实际加工中,可选用1300~1400 r/min的砂轮转速和150~200 μm/min 的砂轮进给速度来得到较好的表面粗糙度。

3)利用MATLAB 中的Curve Fitting Tool 工具箱构建表面粗糙度的预测模型,利用spline 函数优化预测模型中的数据,得到了较好的预测结果,对实际加工中选用合理磨削参数具有重要意义。