基于太赫兹技术的锂电池电极涂层质量检测

2021-11-08曹佳炜袁英豪

曹佳炜,袁英豪

(上海理工大学 光电信息与计算机工程学院,上海 200093)

引言

随着新能源科技的大力发展,锂电池得到了广泛的应用,对锂电池的质检要求也越来越高。电极作为锂电池的重要组件之一,其质量好坏直接影响到了锂电池的容量和供电情况。锂电池正极电极片的表面有涂覆层,这种涂覆层属于一种化合物复合材料,由锂、钴、镍、锰组成。由于该化合物制作工艺和使用需求等要求,该涂层很薄,质地比较脆弱,在涂覆和运输出厂的过程中不可避免地会出现损坏,比如涂覆层轻微剥落或者涂覆层内部出现裂痕、分层等情况,这些轻微的损伤用肉眼是无法观察出来的。电极涂覆层过厚、过薄以及局部不均匀都会造成锂电池性能的缺失,从而导致电池寿命的缩短,甚至影响使用安全。

对涂覆层检测的传统手段是用β 射线和X 射线进行测试,这种方法的缺点很明显,就是两种射线都具有辐射性,对工作人员的身体容易造成伤害,并且检测分辨率不够,无法探测出涂层的细小内部缺陷。虽然目前实现了对辐射源的开关控制,但是并没有从根本上解决辐射对人体所产生的影响,同时采用X 射线还存在成本高、需要专业的屏蔽设备、成像速度慢、分辨率无法满足目前的行业需求等不足,且对检测环境提出了比较高的要求。

太赫兹时域光谱系统作为一种具有皮秒级时间分辨能力的探针成像检测系统,能够使用飞行时间成像原理对检测目标进行层析成像[1-2],检测出一些无法用肉眼觉察到的细小内部缺陷。本文利用实验室自主搭建的太赫兹近场光谱检测系统对该电极涂层内部的缺陷进行质量检测。

1 检测原理

本文检测样品的基底是铝箔,基底上的涂覆层是一种化合物复合材料,由于太赫兹辐射无法穿透导电物质,所以采用反射式太赫兹时域光谱系统进行测试[3-5]。为了在探测过程中取得较好的成像分辨率和较高的信噪比,同时可以对样品进行近场空间扫描成像[6-7],因此本次检测使用实验室自主研发的全光纤式太赫兹微米探针成像检测系统。

系统采用的探针是用于太赫兹频率范围内电场光导检测的高性能微探针[8],系统的空间分辨率可以达到3 μm,频率范围为0~4 THz,是将现有的时域光谱系统转变为高分辨率成像的太赫兹近场系统最有效的方案[9]。太赫兹发射源采用的是光电导天线[10],飞秒激光器中心波长为1 560 nm,脉宽约为100 fs,重复频率为100 MHz。全光纤式太赫兹微米探针成像检测系统如图1 所示。

泵浦光和探测光分别从飞秒激光器的两个端口输出,两条光链路均实现光纤化。泵浦光激发光电导天线产生太赫兹光源,探测光用来激发微米探针探测样品上方反射出的太赫兹近场信息[11]。系统的延时线位于探测端链路中,它可以补偿发射端和探测端之间的光程差,最终实现太赫兹的相干探测[12-13]。系统微米探针的光电流在加上1 V偏置电压后被调至出厂最佳值0.3 μA,图2 为波长780 nm 的激光照射在探针针尖图。在进行探测扫描时,探针针尖传输出来的电流信号通过电流放大器和锁相放大器组件,随着延时线的来回补偿光程和经过计算机处理,可以得到完整的太赫兹时域波形,然后再通过快速傅里叶变换得到太赫兹频域信息[14]。

图2 激光光斑压缩后照射于探针针尖图Fig.2 Diagram of the compressed laser spot irradiating on the tip of the probe

2 锂电池电极涂层检测

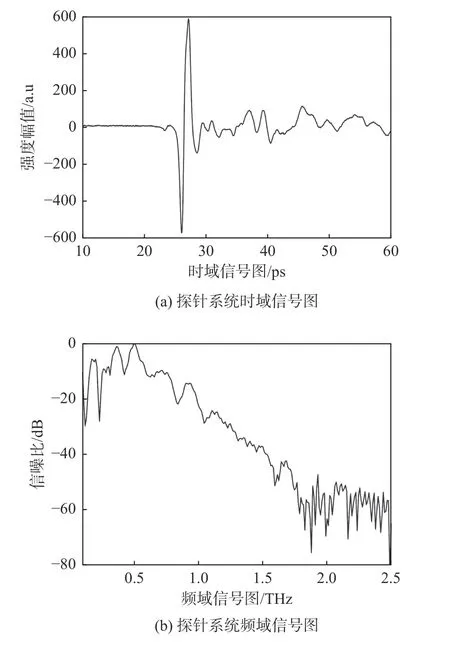

检测中使用的太赫兹探针成像检测系统已完成工程化、集成化设计,核心光路封装在定制壳体中,由于采用的是全光纤光路搭建的系统,所有整个链路极其稳定,相较于自由空间光路,系统对实验环境没有那么苛刻。在不加测试样品时,对系统进行透射式的单点空载采样测试,图3 是测试所得的时域图和经过快速傅里叶变换后得到的频域图。从图中可以看出,本系统在透射式的单点空载采样测试时具有比较好的信噪比,频谱范围可以达到0.1~1.8 THz,信噪比约为55 dB。如果在实验过程中再对空气进行充氮干燥,可以进一步降低水气对探针信号的影响,那么测得的信号还会有很大的质量改善[15]。

图3 系统性能图Fig.3 System performance

在实验中将透射式系统切换成反射式,探针针尖与被测物之间的距离会对成像质量有很大的影响。探针与样品之间的距离越小,则最后的成像分辨率越清晰,所以在检测过程中,应在保证安全距离的前提下,尽可能缩小样品表面和针尖之间的间距可以得到理想的实验结果[16]。先对正极电极片进行单点测试,如图4(a)所示,1、2、3、4 号曲线分别是来自4 个不同批次的正极电极片的太赫兹光谱时域图。因为折射率n是该种聚合物化合材料的固有特性,所以即使是来自4 个不同批次的样品也应具有相同的物理性质,同一种材料的涂覆层若是有不均匀现象即厚度d差异,也会使涂层的光学厚度nd发生改变,进而导致飞行时间的不同。由于每个样品的光学厚度和几何厚度之间的线性关系是确定的,所以可以利用主峰和次峰之间的飞行时间差△t,如图4(b)所示,推算出该聚合物复合材料的厚度差异。

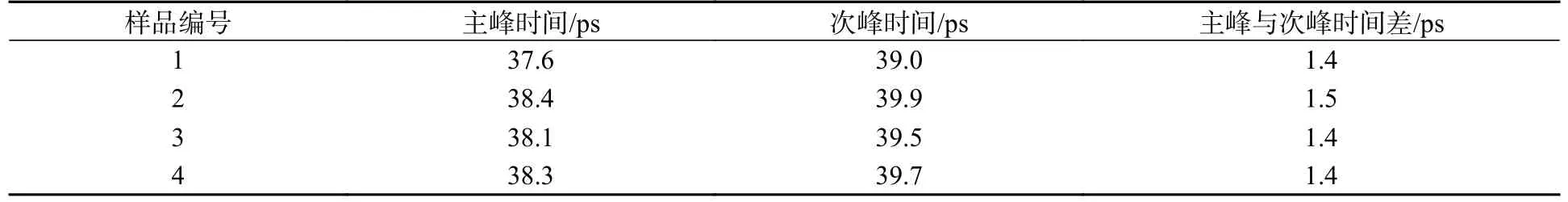

由图4(a)可以看出,第一批样品第一次接收到的回波信号的峰值时间节点是37.6 ps,第二次接收到的回波信号峰值时间节点是39 ps,所测得的回波时间差△t为1.4 ps。各批次样品测量数据如表1 所示。从4 组数据中可以看出,每批次涂覆层样品厚度所对应的飞行时间差为1.4 ps 或1.5 ps。由此说明,虽然样品来自不同批次,但由于制作工艺水平的关系,厚度几乎保持一致。

表1 4 批次样品测量数据Tab.1 Measurement data of four batches of samples

图4 实验测试图Fig.4 Experimental chart

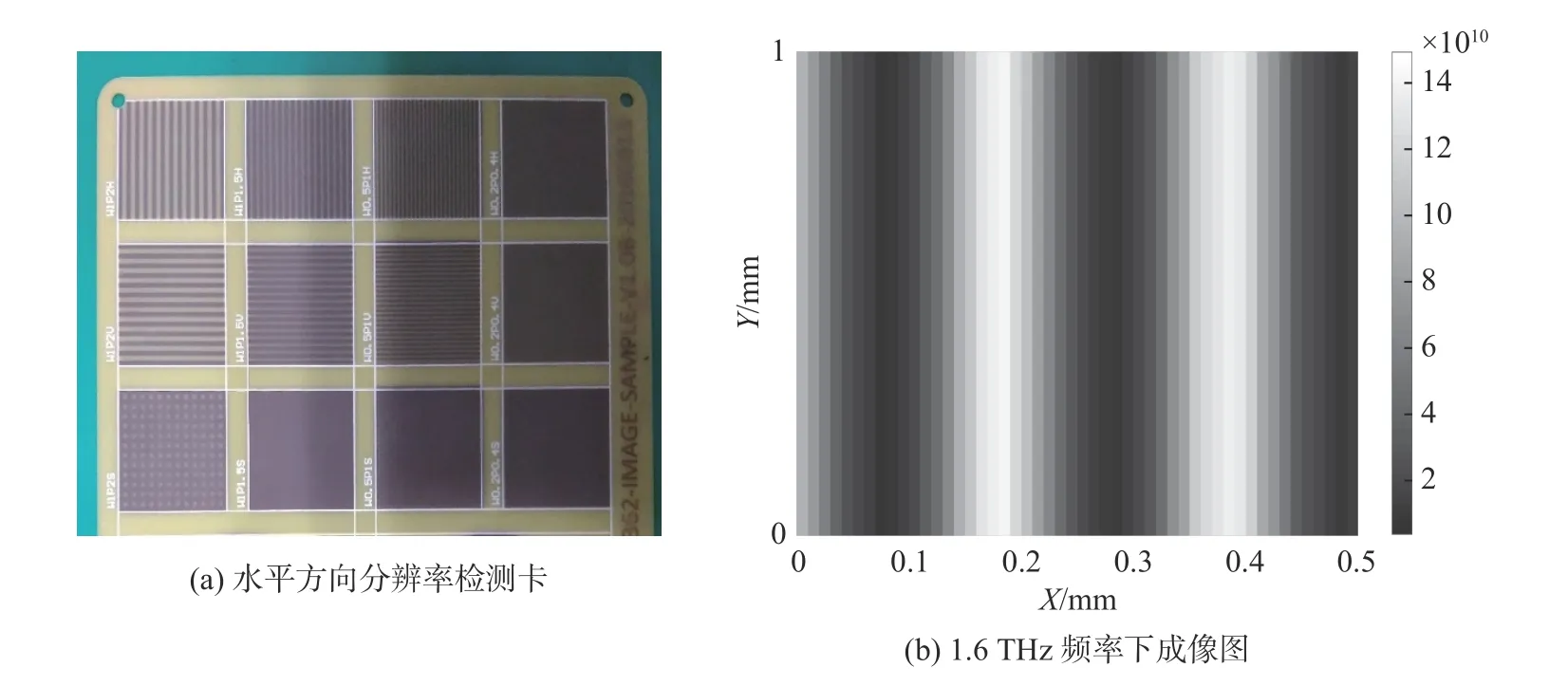

在进行成像实验之前,为了测试系统水平方位的极限成像分辨率,对图5(a)中的水平方向分辨率检测卡进行成像测试,成像结果如图5(b)所示。从图5(b)可以看出,系统所成图像能够识别出宽度为0.1 mm 的金属条结构,因此可认定系统的水平方位成像分辨率优于100 μm。如果尽可能缩短探针针尖距光栅的距离,理论上可以获得更高的分辨率。

图5 成像极限分辨率检测实验Fig.5 Detection of imaging limit resolution

在缺损点周边选取20 mm×20 mm 的区域进行成像实验,分别使用普通太赫兹时域光谱系统(THz-TDS)(X方向和Y方向步进均为0.5 mm)和探针系统(X方向和Y方向步进均为0.01 mm)对该区域进行成像,成像结果如图6 所示。结果证明,普通THz-TDS 成像系统由于分辨率太低,所以成像结果不理想,几乎无法从图中获得任何有效信息,而太赫兹探针成像检测系统大幅度提升了分辨率,所以可以从图中观察到明显的阴影,这些阴影是涂覆层内部断层或者缺损所造成。

图6 太赫兹成像实验图Fig.6 Terahertz imaging experiment

3 结论

本次利用太赫兹近场光谱检测系统对锂电池正极电极片表面涂覆层进行了厚度及均匀性的测量。由于该检测系统实现了全光纤化,大大提升了系统的稳定性和机动性,且具有微米级的成像分辨率,可以检测出肉眼无法观察到的内部缺陷。利用样品对太赫兹波的二次反射所产生的飞行时间差计算出各个区域的厚度,同时结合二维成像图,能更直观地判断出存在于内部的分层或者断裂缺损问题。检测结果表明,在电极片表面看似完整的情况下进行太赫兹近场成像,能够成功区分出涂覆层内部的不均匀性。涂覆层的这些缺陷来源于运输过程颠簸导致的涂层内部剥落断裂以及制作中出现的次品。过去在采用X 射线进行线扫描筛选材料的时候会出现过于浪费,而使用太赫兹波进行扫描成像后能精准判断出损坏区域,并能进行有针对性的筛选。本文测试方法可用于生产线的实时监测,具有广阔的应用前景。