基于示功图大数据的立式抽油机故障分析

2021-11-08段友祥孙歧峰杜承泽

段友祥 常 城 孙歧峰 杜承泽

(中国石油大学(华东)计算机科学与技术学院 青岛 266580)

1 引言

随着物联网、大数据、人工智能等新一代信息技术的迅猛发展和深入应用[1],以“全面感知、自动操控、预测趋势、优化决策”为目标的“智慧油田”正在油气资源领域掀起新一轮的技术革命[2]。油气生产智能化监测和管理是智慧油田建设的重要内容[3]。

有杆抽油机是目前石油生产的主要设备,分为游梁式和无游梁式两种。随着技术的进步,因常规游梁式抽油机长冲程时平衡效果差,效率低,能耗大等原因[4],立式抽油机应运而生。立式抽油机是一种无游梁塔架式抽油机,具有安全方便,节能降耗,适应性强等优点[5],在我国西部油区和国外一些油田得到了很好的应用。本文的研究内容是这款抽油机智能分析和决策中的故障诊断问题。

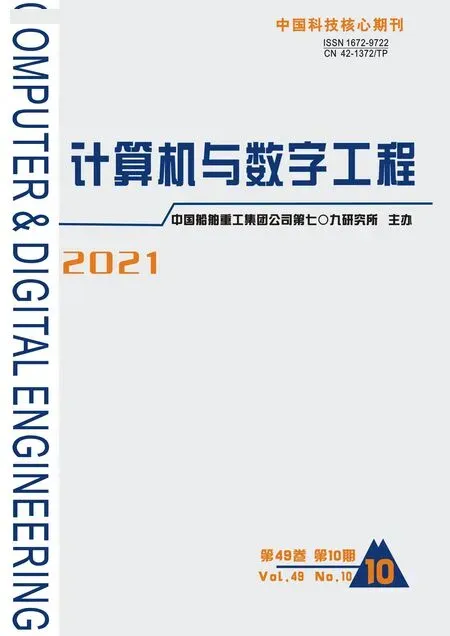

抽油机通常工作在外部环境恶劣,无人值守、工况复杂等情况下,经常发生运行故障,严重影响生产,甚至造成抽油机本身机械损伤[6]。因此,通过搭建立式智能抽油机大数据平台,如图1所示,进行数据分析和决策,对抽油机进行实时工况智能诊断,可以保障生产运行效率,延长抽油机的使用寿命。

图1 立式智能抽油机大数据平台

立式智能抽油机大数据平台硬件部分主要包括抽油机主体、数据感知传感器、远程终端控制单元(Remote Terminal Unit,RTU)、数据传输单元(Data Transfer Unit,DTU)等;软件主要包括生产动态分析与决策、故障智能分析、遥测、遥控等。平台由RTU统一处理和暂存示功图数据,由DTU进行通讯,将数据通过网络传给云端服务器存储,每隔30min,最新的示功图数据通过网络传给云端服务器存储,因此可以得到丰富的与功图相关的大数据。数据的分析软件部署在云端,分析结果的应用软件部署在客户端(含移动设备)。

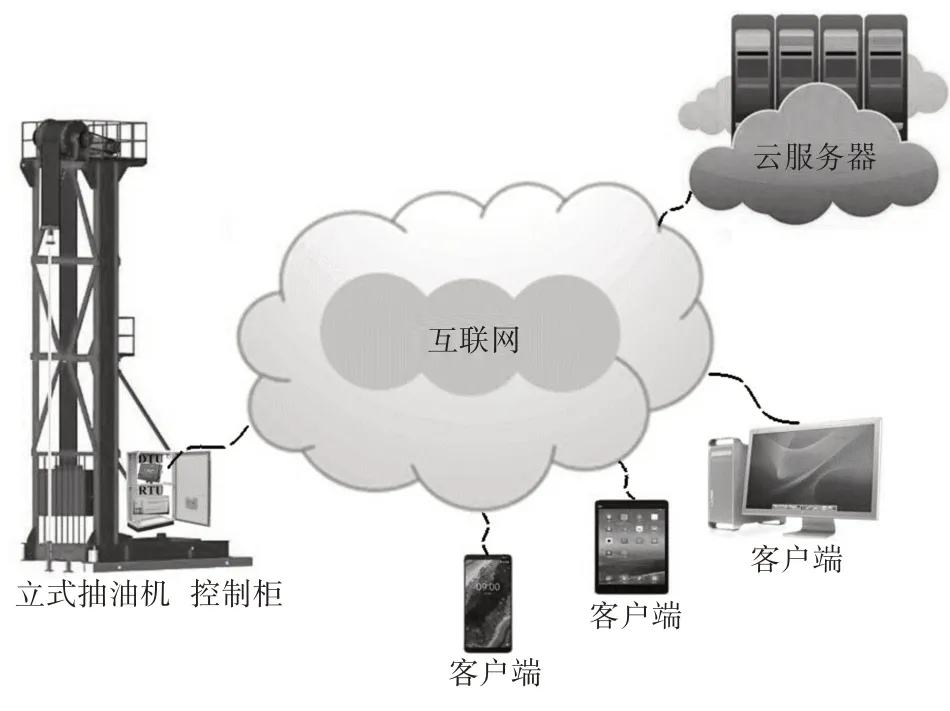

目前最为先进和常见的抽油机故障分析和诊断模型是示功图模型[7]。示功图是抽油机在一个运动周期内光杆下端悬点处载荷随光杆下端悬点处位移变化形成的一条封闭曲线,其形状特征能反映抽油机工况[8]。立式抽油机和游梁式抽油机虽然构造不同,但示功原理一样,因此也通过示功图分析抽油机的运行状况,进行故障诊断。但是结构的不同使得示功图的表现会有很大差异。如使用立式抽油机时“光杆打驴头”这种故障不会出现。图2是通过建立的数据平台收集的立式抽油机几种典型示功图,其中图2(a)是正常情况下的示功图,图2(b)是抽油杆断脱的示功图,图2(c)是气体影响的示功图,图2(d)是充不满的示功图。

图2 立式抽油机示功图

抽油机的故障分析和诊断一直是研究的热点问题,专家系统、支持向量机、神经网络等研究成果都在抽油机故障智能分析中得到应用[9~10],但是应用效果还有一定的局限性。近几年,大数据和深度学习技术的出现,为抽油机故障智能分析提供新的解决思路[11]。

2 基于特征重标定残差卷积神经网络的立式抽油机故障诊断模型

2.1 模型结构

卷积神经网络(Convolutional Neural Network,CNN)是一种前馈神经网络,由卷积层、池化层、归一化层、全连接层等构成[12]。与其他图像识别和分类方法不同,CNN可以自动学习并过滤特征而不需要人工和先验知识来设计和提取特征。多次卷积能够提取不同层次的特征,多次池化能够对特征不断压缩,通过对不同层次特征持续提取和压缩可获得更高层次、更抽象的特征,利用最后得到的特征可以完成不同任务,在图像处理方面有出色表现[13]。示功图可以看作一种特殊的图像,因此利用CNN对示功图分析是可行的[14]。

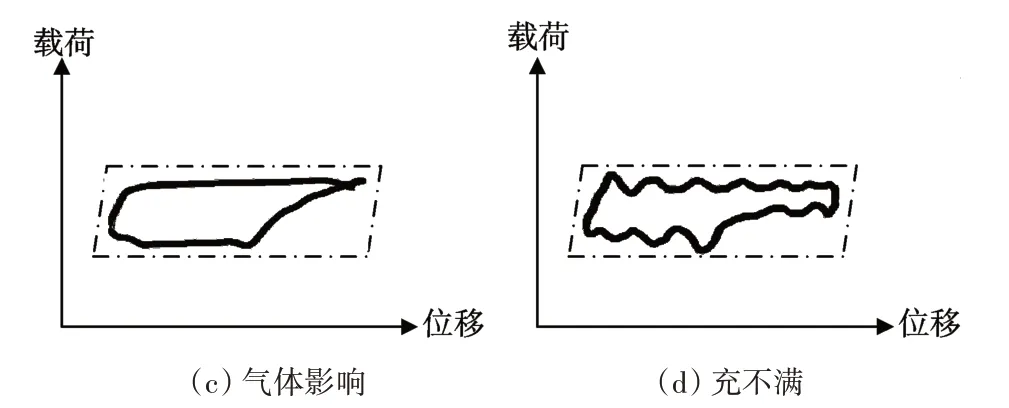

根据立式抽油机故障诊断的实际需求,借鉴近几年图像识别和分类效果较好的ResNet模型、DenseNet模型和SENet模型[15~17],本文提出一种基于示功图数据的特征重标定残差卷积神经网络模型,其结构如图3所示。

本文模型共45层,其详细结构如图3(b)所示,其中,第1个卷积层卷积核大小为3×3、数目为16;5个SE-残差模块(嵌入Sequeeze-and-Excitation子结构的残差模块)中卷积核的数目依次为32、64、64、128、128;卷积层均加入L2正则化,步长均为1,激活函数均为LeakyReLu;池化层池大小为2×2,步长为2;前两个全连接层有1024、512个神经元,激活函数均为LeakyReLu,第三个全连接层有4个神经元,激活函数为softmax,用于4种图片的分类工作。模型的输入为32×32像素的示功图,输出是示功图的种类。

图3 特征重标定残差卷积神经网络模型

2.2 残差模块

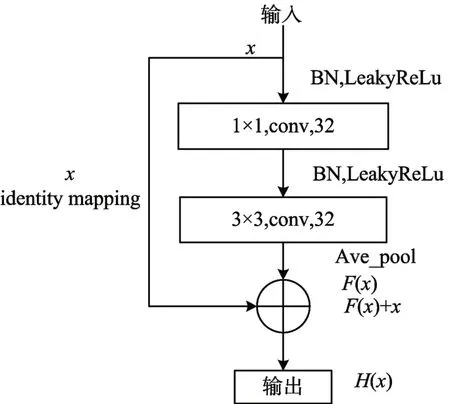

图4中BN是批归一化层,LeakyReLu是激活层,激活函数为LeakyReLu,Avg_pool是平均池化层。x为输入,H(x)为输出,F(x)为x和H(x)之间中间层的输出。

图4 残差模块

本文设计的残差模块由1×1卷积层、3×3卷积层、中间层(BN等)和在输入输出之间引入1条恒等映射(identity mapping)的直连通道组成,其结构如图4所示。与经典的残差网络不同,此结构在3×3卷积层之前加入1×1卷积层并且增加中间层,不但对输入的特征降维、减小参数数目和计算量而且增加了更多非线性因素、加速网络收敛,起到轻量化模型并且提高模型性能的作用。

2.3 SE-残差模块

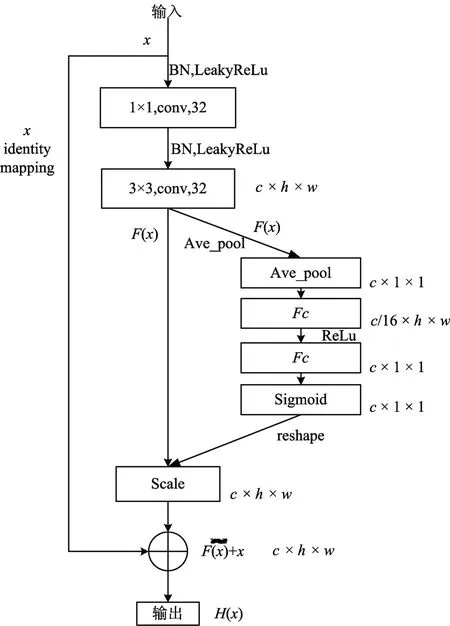

图5中,c为特征的通道数,h为特征图的高度,w为特征图的宽度。

本文模型主要由SE-残差模块组成,在搭建完成残差模块之后嵌入SE子结构,其结构如图5所示。本文在addition前对分支上的残差特征进行重标定即在x+F(x)前对分支上的F(x)进行操作,如果对addition后主支上的特征重标定,由于主干上存在0~1的Scale操作,在深层网络反向传播过程中会出现梯度弥散的现象,导致模型无法优化。

图5 SE-残差模块

在SE子结构中,首先使用平均池化完成Se⁃queeze操作,将特征压缩;之后经过全连接层将特征维度降为输入的1/16(16是设定的,可以改变),经过激活层、全连接层再将特征维度升回到原维度,相比于一个全连接层,这样不但可以增加更多的非线性,更好地拟合通道间的相关性还大大减小了参数数量;然后通过Sigmod函数完成Excitation操作,为每个特征通道计算权重,权重代表每个通道的重要程度;最后通过乘法逐通道加权到先前特征完成Scale操作,完成对原始特征重标定。

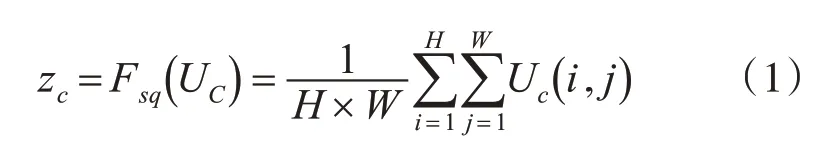

Sequeeze操作表达式如下:

Fsq为Sequeeze函数即平均池化,Uc是H×W的特征图。公式是将H×W×C的输入转化为1×1×C的输出。

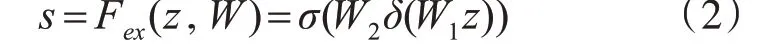

Excitation操作表达式如下:

Fex为Excitation函数,z是式(1)得到的结果zc,(W1z)是经过第一个全连接时的运算,W1的维度为C/16×C,16是一个参数可以修改,本文取16是将通道个数降为原十六分之一,经过ReLu激活层后再经过第二个全连接层与W2相乘,W2的维度是C×C/16,因此输出维度是C×1×1,最后经过sigmod函数后得到s。

Scale操作的表达式如下:

Fscale为Scale函数是将uc与sc相乘,uc是二维矩阵,sc是权重(一个实数)。

2.4 模型特点

本文将残差思想引入模型,改变了前向和后向信息传递的方式,模型训练时,如果x代表的特征已经十分成熟,即x增加或减小都会让模型损失值变大,此时F(x)会趋向于0,x则从这条恒等映射路径继续传递信息,这有利于深度网络的训练,在一定程度上解决了梯度弥散问题,随着模型深度的加深,其表达能力更强,测试集的分类准确率更高。

本文将SE子结构嵌入残差模块中对特征重标定,其核心思想在于模型通过损失值学习特征权重,使得有效特征图的权重不断增大,无效或效果小特征图的权重不断减小,训练出的模型效果更好。SE子结构构造简单,容易嵌入到网络模型中,不需要设计新的结构。

模型选用LeakyReLu函数作为残差模块的激活函数,相较于使用较多的ReLu函数,LeakyReLu函数能够修正数据分布,当输入为负值时也能更新网络参数[18]。在卷积层之间加入批归一化层加快训练速度、提高模型训练精度、一定程度上减小梯度弥散问题;每个卷积层均加入L2正则化有效防止过拟合。

选用Adam作为优化函数,与SGD、Momentum、AdaGrad、RMSProp优化器相比,Adam优化器实现简单、计算高效,超参数无需调整或者仅需微调,更新步长能被限制在大致范围内,能自动调整学习率,很适合大规模数据和参数的场景[19];选用方差缩放初始化作为模型的初始化权重方法,比常规的高斯分布初始化、截断初始化的泛化能力更强;模型最后是全连接层,不仅起到分类器的作用,还可以大大减小特征的位置对分类的影响[20]。

3 实验与分析

3.1 数据来源

本文使用的数据集来自国内某油田,该油田使用新型的立式智能抽油机。数据采集时间为2019年1月1日0点至2019年6月7日21点,通过筛选、分类和数据增强共得到19038张示功图,其中“工作正常”4094张、“充不满”2707张、“气体影响”8093张、“抽油杆断脱”4144张。随机抽取10%的数据作为测试集,90%的数据作为训练集,供模型训练和测试使用。

3.2 模型搭建

本文实验基于NVIDIA Tesla P100 GPU硬件环境,使用TensorFlow、sklearn、tflearn作为开发平台,分别搭建逻辑回归模型,随机森林模型,XGBoost模型,逻辑回归、随机森林、XGBoost集成学习模型,32层的ResNet模型、66层的DenseNet模型和本文提出的特征重标定残差卷积神经网络模型。模型通过Softmax函数进行分类,使用交叉熵函数作为损失函数,优化函数为Adam。

3.3 实验及分析

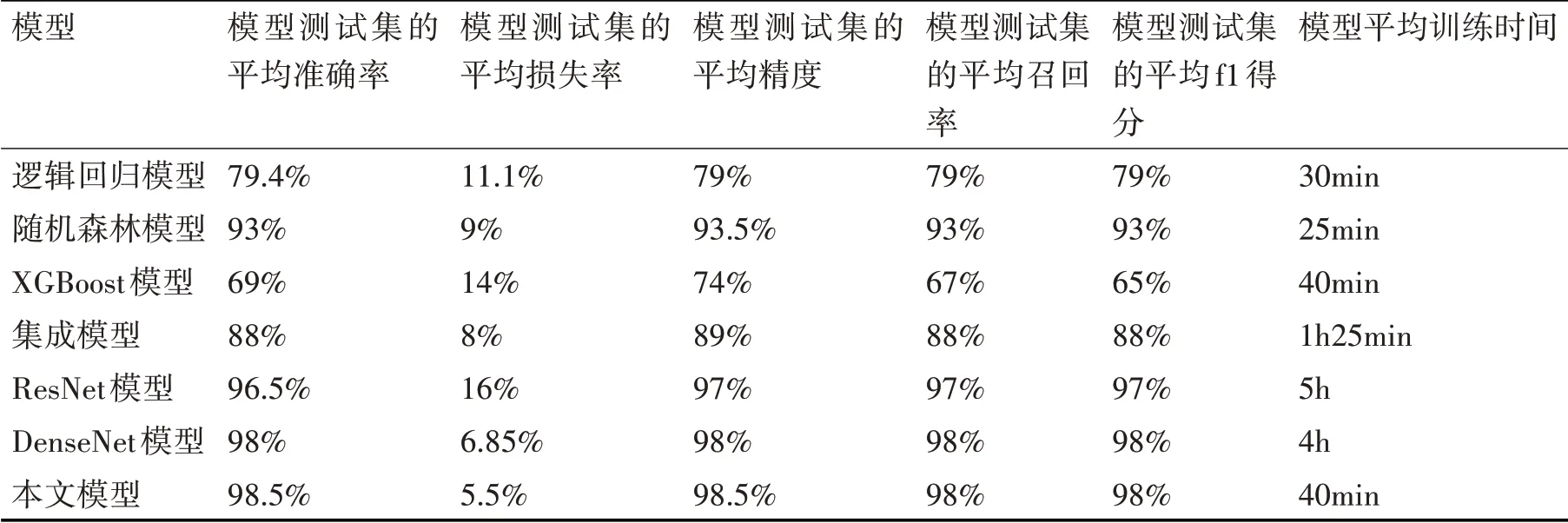

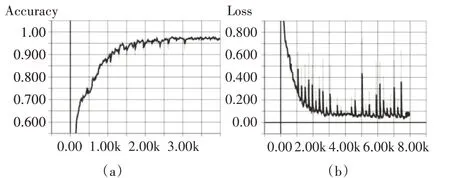

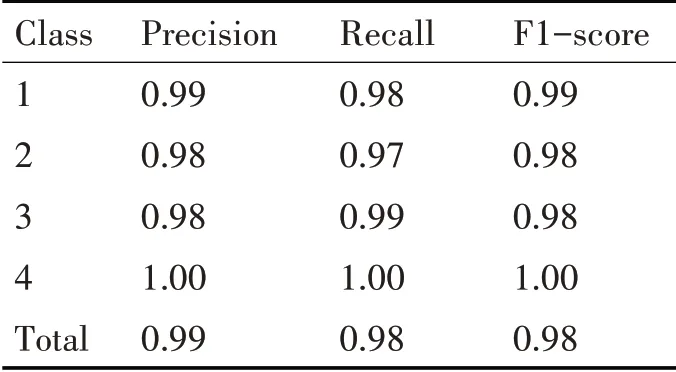

准备数据集后,分别训练逻辑回归模型,随机森林模型,XGBoost模型,逻辑回归、随机森林、XG⁃Boost集成学习模型,ResNet模型、DenseNet模型和特征重标定残差卷积神经网络模型,并用得到的模型在训练集和测试集进行示功图分类实验,本文通过多次实验以减少结果的偶然性,具体见图6、表1、表2。

表2 实验结果对比

图6 本文模型测试集准确率和损失率

表1 本文模型精度、召回率、f1得分

从图6、表1和表2可得本文模型在测试集上的准确率、精度、召回率和f1得分最高,损失率最低,训练时间短,训练后的模型有较强的泛化能力,能够很好地满足立式抽油机实际故障监测分析的应用要求。

4 结语

立式智能抽油机作为新型产品在国内外重要油区的使用越来越多。通过分析抽油机的运行状态数据对采油生产进行监控和优化生产决策意义重大。本文把深度学习新技术应用于立式抽油机故障分析和诊断,建立了立式智能抽油机示功图分类识别的特征重标定残差卷积神经网络模型,实验结果表明,相对于其他模型,该模型在测试集上的分类识别准确率、精度、召回率、f1得分最高,损失率最低,训练时间短,能很好地满足实际应用需求,为人工智能新技术在智慧油田建设中的应用进行了有益的尝试。