某翻车机房工程压水试验中止水效果对比分析

2021-11-07武传鹏

佟 弢,武传鹏

(中交第一航务工程勘察设计院有限公司,天津 300220)

引言

随着我国沿海港口建设的日益发展,建(构)筑物对于勘察场地水文地质条件的要求日益提高。对于基岩埋藏深度较浅的勘察场地,研究勘察深度内岩层的水文地质条件尤为重要。当建(构)筑物在岩体上或岩体内进行修建时,必须研究其范围内的岩体渗透性,作为岩体水文地质条件的重要参数。工程实际中对岩体的渗透性,经常使用压水试验进行研究。不同于水利水电勘察行业,水运勘察行业对于此类试验经验并不丰富。通过规范压水试验流程及选用不同止水栓塞进行对比试验,为提高较破碎风化岩层压水试验效率及准确性,本文提供了一些参考及经验。

1 工程概况

山东某翻车机房工程在基槽开挖过程中存在岩面埋藏较浅的情况。工程场地位置较特殊,东侧距离碎石护岸仅20m 左右,海水与潜水连通,直接开挖容易造成海水倒灌,造成重大安全事故。为避免上述情况发生,结合工程场地的工程地质条件,本工程拟采用高压旋喷桩及柔性地连墙共同形成防渗帷幕,防渗止水帷幕底端需要放置于岩面以下。现场勘察成果揭示工程场地上部以填土为主,中部为粘性土及粗砾砂,下部为强风化基岩层,岩性以胶南群片麻岩为主。勘察揭示的强风化岩层整体风化强烈,岩芯呈散体状或碎块状。为探明强风化基岩层的透水性,对防渗帷幕入岩深度进行指导,本工程进行了现场压水试验。

2 试验设备选择

2.1 供水设备

本次现场压水试验选用BW-450 型三缸水泵,其使用流量为172~450 L/min,能提供<5 MPa 的稳定水压,其在额定压力下的出水量符合规范要求。现场配备一台ZS1115 柴油机为水泵提供动力。

2.2 量测设备

1)水压表的最大量程为2.0 MPa,经检测符合反应灵敏、卸压后指针回零及量测范围满足能控制在极限压力值1/3~3/4 的要求。

2)选用专用液体流量计测量试验注水管压水流量,能较好的适应本次的试验压力与试验水泵出水能力。

3)水位测量采用电测水位仪,除探头部分与水接触外,其它所有导线均绝缘,反应灵敏可靠。

2.3 止水栓塞

在进行压水试验之前应挑选适宜的止水栓塞设备。本次试验的重点为通过使用不同种类的止水栓塞进行对比试验,测试其在较破碎的强风化岩体中的止水效果。

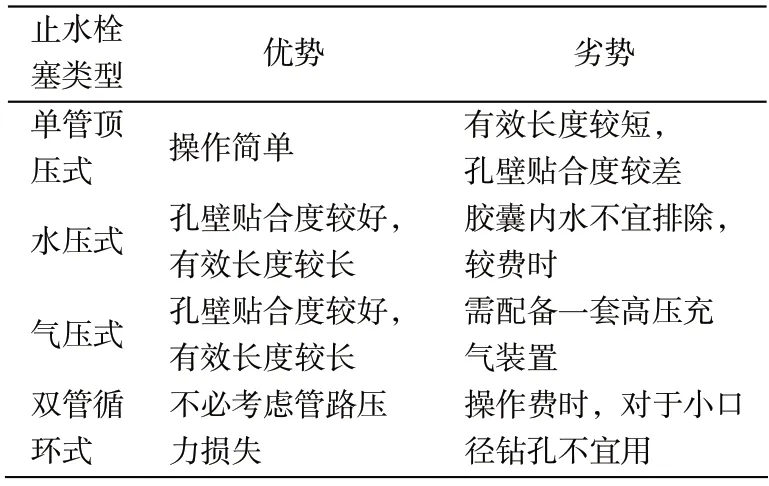

各类常用栓塞设备的优劣统计见下表1。

表1 各类栓塞设备优劣统计

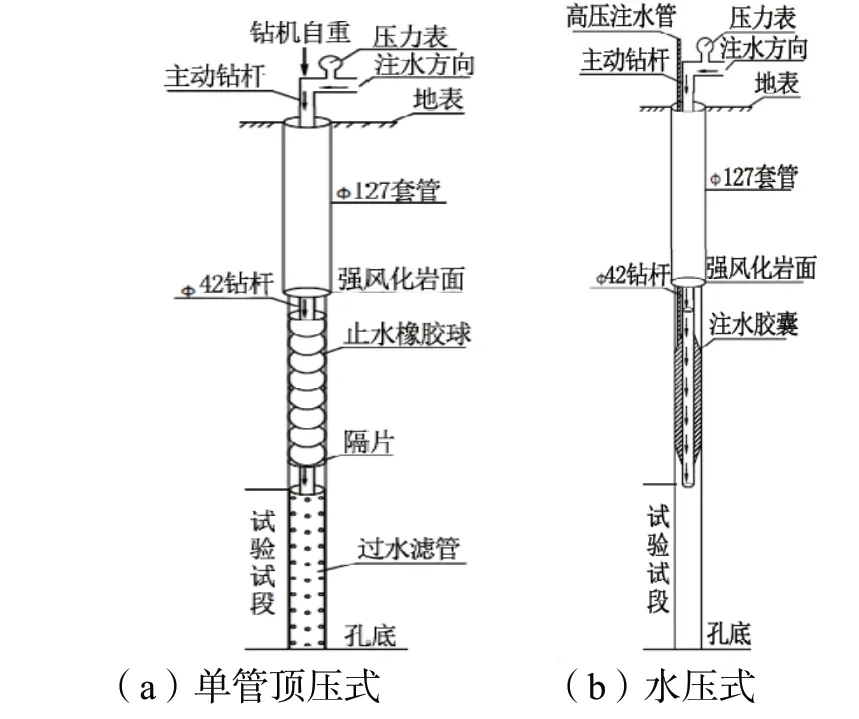

考虑到本次试验的经济性与适宜性,选择单管顶压式及水压式进行对比试验以测试其在较破碎强风化岩中的止水效果。图1(a)为采用以上两种方式止水的试验装置图。

1)单管顶压式

对于顶压式止水栓塞,由图1 所示,其止水原理为:由上部钻机自重提供压力,使止水橡胶球通过隔片发生挤压变形,达到止水的目的。由图1 可知,单管顶压式止水栓塞是通过每个橡胶球和孔壁的线接触进行止水。由于其常规型号长度较短,橡胶球个数偏少,应对此次试验我们重新加工了顶压式止水栓塞,止水橡胶球增加至8 个,橡胶球外径φ75 mm,长度100 mm。通过增加橡胶球与孔壁的接触次数,加长栓塞长度,增强其止水效果。栓塞整体长度约1 120 mm。

2)水压式

对于水压式止水栓塞,由图1(b)所示,其止水原理为:由一根高压注水管与止水栓塞胶囊处连接,通过注水使其胶囊膨胀,达到止水的目的。由图1(b)可知,水压式止水栓塞是通过胶囊膨胀整体与孔壁接触。不同于顶压式止水栓塞的是,水压式是注水胶囊与孔壁是面接触,不需孔底过水滤管提供反力,但水压式使用过程中需经常注水及放水,效率较低。本次使用的水压式止水栓塞,长度920 mm,膨胀外径约φ76~150 mm。

图1 止水试验装置图

3 现场对比试验

3.1 试验压力及对比试验布置

本次的试验压力分三级,依次进行升压降压,各个分级压力为P1、P2、P3、P4及P5,升压段为P1-P3,降压段为P3-P5(其中P4=P2、P5=P1),P1、P2、P3采用0.3MPa、0.6MPa 和1MPa[1]。

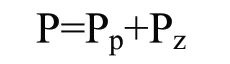

水压表安装在测压管路上,管路与试验段相连通,本次的试验段压力可按下式进行计算:

式中:

P—试段压力(MPa);

Pp—水压表指示压力(MPa);

Pz—水压表中心位置至本次试验压力零线的等效水柱压力(MPa)。

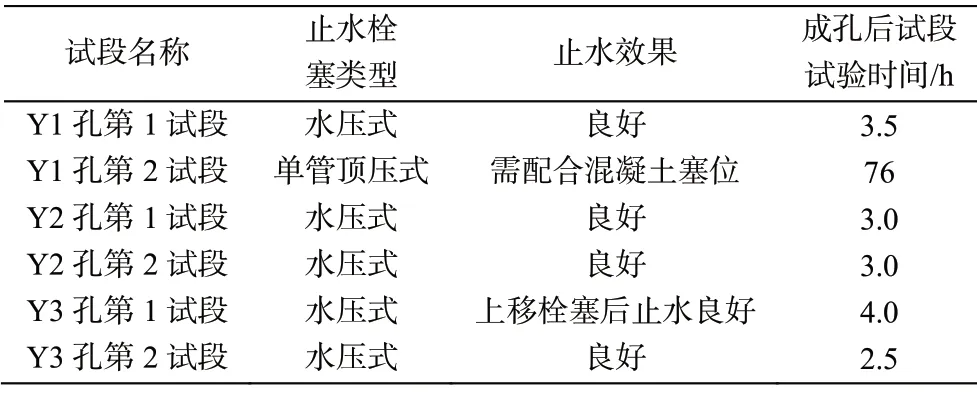

本次翻车机房工程现场试验,参照勘察场地的地层情况,共布置了三个压水试验钻孔,孔号为Y1、Y2 及Y3,在每个压水试验钻孔中对强风化岩做2 组压水试验,共计六组。

选择Y1 孔进行两组对比试验,在Y1 第1 试验段使用水压式进行止水,在Y1 第2 试段使用单管顶压式进行止水。根据现场试验效果,在Y2 和Y3 孔进行验证试验,为规避其偶然性。选择出在较破碎的强风化岩中现场试验效率较高,止水效果较好的栓塞类型。

3.2 试验流程

1)成孔

本次使用XY-150 型钻机进行钻探成孔。上部土层成孔孔径为φ127 mm,进入强风化岩层后变径为φ108 mm。上述对比试验中拟采用的止水栓塞长度为920 mm 和1120 mm,均大于规范中8 倍孔径(864 mm)的要求。全程使用清水钻进,每钻进1米跟进套管一次,直至强风化岩面结束。对强风化岩面以上各土层,利用套管进行初步止水,隔绝上部潜水层及承压水层对试验的干扰。进入第一组试验段成孔深度不大于6 m(试段长度约5 m,栓塞长度约1 m),试验完成后继续成孔至8~9 m,重复上述过程,直到试验结束。

2)洗孔

成孔结束后,将岩芯管放置于孔底,水泵柴油机油门调至最大,使水泵达到最大出水量,然后进行洗孔,清洗约20 分钟后,发现孔口回水较清澈,无肉眼可见的岩石粉末颗粒,结束洗孔。

3)设备检查及试段隔绝

设备检查:检查各压力、注水管线与止水栓塞的完整性及是否堵塞,各压力、流量测计在最大压力与水泵最大出水量的情况下是否能正常工作,电测水位仪是否灵敏。重点检查钻杆连接处的密封程度,使用防水胶带对钻杆接头进行处理,做到完全密封。经各项检查,各试验装置均能正常工作。

试段隔离:Y1 孔第1 试段使用水压式止水栓塞进行试段隔离,在检查注水胶囊无破损后,从孔口处放入栓塞,使用钻杆连接栓塞,连接注水胶囊的高压注水管与钻杆紧密捆绑,防止其缠绕钻杆,造成栓塞难以下放。待栓塞下放至指定位置后,使用人工注水泵对栓塞胶囊进行注水,胶囊注水压力应比压水试验最大试段压力 P3(1 MPa)大0.2~0.3MPa[2]。为了保险起见,对于本次较破碎强风化岩层,胶囊注水压力采用1.5 MPa。Y1 孔第2试段使用单管顶压式止水栓塞进行试段隔离,利用钻机自重,对栓塞施压,栓塞上橡胶球受压变形,紧贴钻孔侧壁,使试段隔离。

4)水位观测

水位观测:止水栓塞下置前与隔离试验段后分别对孔内水位进行1 次观测(孔内有水)。工作管内每5 min 观测1 次水位,当观测值下降速率连续2 次小于5 cm/min 时,结束观测,最后的观测值为本次试验的压力零线。在Y1 孔的两次对比试验中,不同试段放置不同止水栓塞,待栓塞工作后,观测水位下降速度达到规范要求。

5)试压水及止水效果检验

本次试验试压水压力采用1.0 MPa,延续时间15 min[3]。在确认管路畅通,各接头无渗水情况后,对孔内水位进行不间断测量。

Y1 孔第1 试段采用水压式止水栓塞,试压水过程中,孔内水位变化较小,止水效果良好。Y1孔第2 试段采用单管顶压式止水栓塞,试压水前5分钟,孔内水位无明显变化,试压水后期,孔口处涌水明显,止水失败。起塞检查后,栓塞正常。上移栓塞后,继续试压水,仍出现孔口涌水的情况。更换水压式栓塞,继续试验,也未止水成功。无奈只得扩孔,采用灌制混凝土塞位对试段处孔壁进行加固处理,方止水成功。

在Y2 及Y3 钻孔4 组试验段,均使用水压式栓塞,Y2 孔第1、2 试段及Y3 孔第2 试段在试压水过程中,孔内水位均较为稳定,止水效果较好。Y3 孔第1 试段在试压水过程中存在水位缓慢上升的情况,经栓塞上移调整后,孔口水位变化平稳,成功止水。

6)正式试验

先对注水管线进行排气,排气结束后正式开始试验。试验压力分别采用0.3 MPa、0.6 MPa、1.0 MPa[即:P1—P2—P3—P4(=P2)—P5(=P1),P1 从总体上看,本次压水试验共计6 组试段中,仅Y1 孔第2 试段和Y3 孔第1 试段在试压水阶段存在局部漏水情况。对各孔试验的整体效率进行分析总结,见下表2: 表2 各试段止水效果分析表 分析上表可以得出,在较破碎的强风化岩中,使用单管顶压式进行止水较为困难,在止水反复失败后需配合混凝土塞位进行止水,灌入的混凝土凝结耗时较长,对试段整体试验时间影响较大。对于Y3 第1 试段,首次试压水过程中止水失败,经过与其他水压式试段进行全过程对比分析,发现其原因为Y3 孔第1 试段在成孔后,孔壁浸泡了较长时间,导致试段内强风化岩孔壁表层局部软化,致使止水失败。对于较破碎的强风化岩层,进行压水试验时,选取水压式止水栓塞的止水效果较好,总体试验时间较少,整体试验效率较高。 在应对勘察场地中较破碎的风化岩,进行压水试验时,适宜采用水压式止水栓塞进行试段封闭,应同时注意强风化岩浸水后易局部软化的特点。通过减少成孔后等待时间,达到快速有效的止水效果,提高试验效率。本次现场试验圆满成功,所采用的试验设备、流程及经验,可为后续工程参考借鉴。4 止水效果对比分析

5 结语