轨道交通车辆复合材料拉挤工艺用环氧树脂研究

2021-11-07张亚东王富强

崔 健 张亚东 陈 旭 孙 琳 王富强

1.中车青岛四方机车车辆股份有限公司 山东 青岛 266111;2.中国电子科技集团公司第三十三研究所 山西 太原 030006

1 前言

拉挤工艺是一种复合材料连续性生产工艺,由纤维纱或其织物、浸胶或注胶单元、预成型及固化成型、牵引系统等组成[1],具有工艺自动化、生产效率高、设备投资小、原材料利用率高等特点,特别适合于等截面复杂型腔复合材料型材的生产[2],近年来得到快速发展,是一种高效低成本成型工艺。

拉挤工艺常用的树脂体系有不饱和树脂、乙烯基树脂和环氧树脂等[3][4][5],前两种均为自由基引发固化,工艺性能良好,但力学性能、耐热性能及界面性能一般不如环氧树脂。环氧树脂常分为胺类固化体系和酸酐类固化体系,胺类固化体系一般适用期短,反应温度低,玻璃化转变温度低,适用于小部件快节奏生产;酸酐类固化体系一般适用期长,反应温度高,玻璃化转变温度高,适用于耐热要求较高的产品[6]。

轨道车辆部件具有型腔复杂、尺寸大、耐热要求高等特点,需要树脂具有良好的浸润性及较高的玻璃化转变温度,因此轨道车辆部件的拉挤成型常采用低粘度酸酐固化类环氧树脂。本文针对轨道车辆部件的拉挤成型工艺,通过环氧树脂体系性能测试得出相应的拉挤工艺参数,用于复合材料板材的拉挤试制。

2 实验部分

(1)选取3227和3003两种环氧树脂,分别与其酸酐固化剂按质量比混合均匀,真空脱泡后浇注到平板试样模具中,在烘箱中加热固化制备浇铸体,然后加工成力学性能试样。

(2)两种树脂分别加入脱模剂,注入拉挤机胶槽,制备拉挤复合材料板材。拉挤成型模具采用三段加热方式,温度范围120-170oC,拉挤速度100mm/min左右,碳纤维体积含量约为50%。

(3)粘度测试采用旋转粘度计法,测试10h内粘度变化。拉伸、弯曲等力学性能测试采用万能材料试验机,测试5个试样取平均值。固化曲线测试采用差示扫描量热仪,扫描速度分别为5℃、10℃、15℃。

3 结果与讨论

3.1 粘度与适用期

树脂体系粘度是拉挤成型工艺的重要参数,粘度低则容易浸润碳纤维,同时拉挤阻力也会减小,有利于提高拉挤效率,树脂体系粘度可通过旋转粘度计测得。树脂适用期是热固性树脂与固化剂从混合到体系粘度上升到不能使用的最大时间,该指标对于环氧树脂的施工性能以及固化后树脂的力学性能都有重要的影响,树脂适用期可通过测试粘度随时间变化曲线得出。

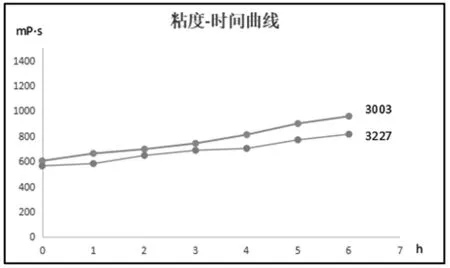

由图1粘度-时间曲线可知,两种树脂粘度较低,室温下粘度均在600左右,随着时间延长,粘度缓慢增加,6h时粘度仍在1000以下,能较好浸润碳纤维,因此适用于轨道车辆复杂型腔部件的拉挤成型工艺。另外,随着拉挤过程中温度升高,由于分子热运动加剧,链段更易于活动,使得树脂体系粘度可进一步降低。

图1 树脂粘度-时间曲线

3.2 树脂浸润性能

树脂浸润性能直接影响到复合材料基体与增强体结合力,对于复合材料力学性能尤其是层间性能有重要影响。树脂浸润性能差往往会导致制品产生分层、气泡、层间剥离等缺陷,不仅影响产品外观质量,而且因为缺陷造成应力集中,影响制品可靠性。

本文中树脂浸润性能通过树脂浸透碳纤维布所用时间来表征。通过测试,两种环氧树脂体系浸透单层800克重碳纤维四轴布时间分别为72s和85s,在注射拉挤过程中,树脂在注射模具中流动时间为4min,可充分浸润碳纤维。两种环氧树脂浸润性能良好,通过浸润时间合理调整拉挤速度。

3.3 树脂固化制度

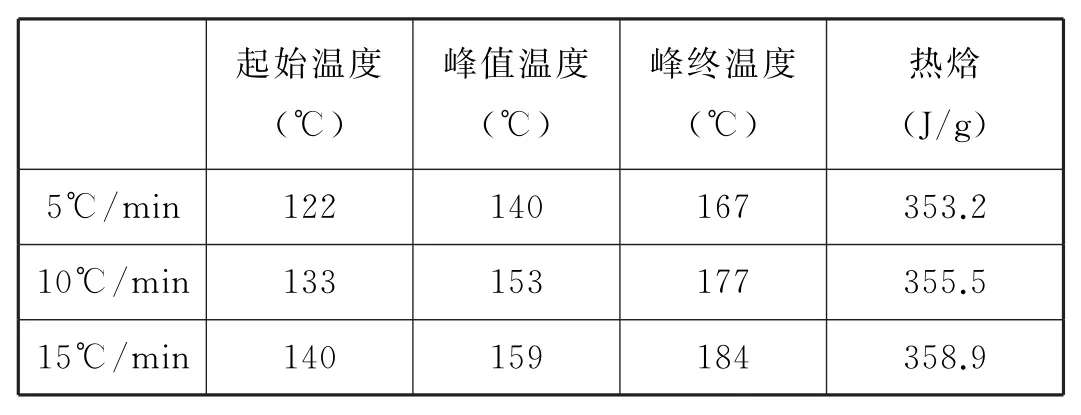

不同的树脂配方对应不同的固化制度,合理的固化制度使树脂固化程度高、固化缺陷少、力学性能好。本文采用DSC法测试环氧树脂固化曲线,初步得出树脂固化制度,在拉挤过程中调整完善。使用DSC测试升温速率为5、10、15℃条件下环氧树脂固化曲线,从固化曲线可得出起始温度、峰值温度、峰终温度、热焓。

表1 环氧树脂固化曲线测试

根据Ozawa方程lnβ=-1.052Ea/RTp,以lnβ对tp-1作图,得到直线的斜率k2,体系的固化反应活化能Ea2根据Ea2=-k2R求得,从拟合方程斜率得出k2值为10156,将R=8.314代入得出Ea2值为80.26kJ/mol。

图2 Kissinger方程拟合与Ozawa方程拟合

根据T-β外推法,进一步确定凝胶温度、固化温度和后处理温度。从拟合方程得出凝胶温度、固化温度和后处理温度分别为114℃、132℃和159℃。可以看出该环氧树脂体系的凝胶温度与固化温度相差较小,说明固化反应放热集中,适合快速拉挤成型工艺。

图3 T-β外推图

经过多次拉挤尝试,最终固化温度确定为120℃、140℃、160℃,在此温度下固化,固化度达到90%以上,复合材料板材力学性能优异。

3.4 力学性能

力学性能是复合材料最重要的性能参数,由于碳纤维各向异性的特点,在使用碳纤维纱进行拉挤成型时,很难保证其它方向力学性能。本文采用四轴向布进行板材拉挤试制,尽量保证各个方向力学性能均一性。

在确定树脂体系粘度、适用期、浸润性、固化制度等参数的基础上,开展同等碳纤维含量下不同树脂体系的拉挤试制,测试拉挤板材制品力学性能,结合树脂浇铸体性能进行对比。由表2可知,3227及其碳纤维复合材料力学性能优于3003环氧树脂。

表2 树脂及其复合材料板材力学性能

层间剪切强度是复合材料力学性能中重点关注的指标之一,复合材料的层间剪切强度是指不同纤维铺层之间产生相对位移时,作为抵抗阻力而在材料内部产生的应力。层间剪切强度不足容易导致复合材料分层等缺陷,进而严重降低复合材料强度和刚度。经测试,3227和3003环氧树脂基拉挤复合材料板材层间剪切强度均在50MPa以上。

4 总结

本文选取了两种环氧树脂,通过试验测试掌握了工艺性能参数,开展了碳纤维复合材料板材拉挤试制。

(1)根据树脂粘度-时间曲线测试,确定了环氧树脂在室温下具有较低的粘度和较长的适用期,对碳纤维浸润性良好。

(2)模具三段加热温度确定为120℃、140℃、160℃,在此温度下树脂固化度高,碳纤维板材表面质量好,力学性能优异。