航空发动机用陶瓷基复合材料研究进展

2021-11-07杨金华董禹飞杨瑞刘虎程玲焦健中国航发航材院

■ 杨金华 董禹飞 杨瑞 刘虎 程玲 焦健 / 中国航发航材院

随着航空发动机性能的不断提高,对于先进材料的需求也日趋迫切。近年来,各大发动机厂商均加大投入力度,瞄准新一代耐高温材料——陶瓷基复合材料(CMC)。

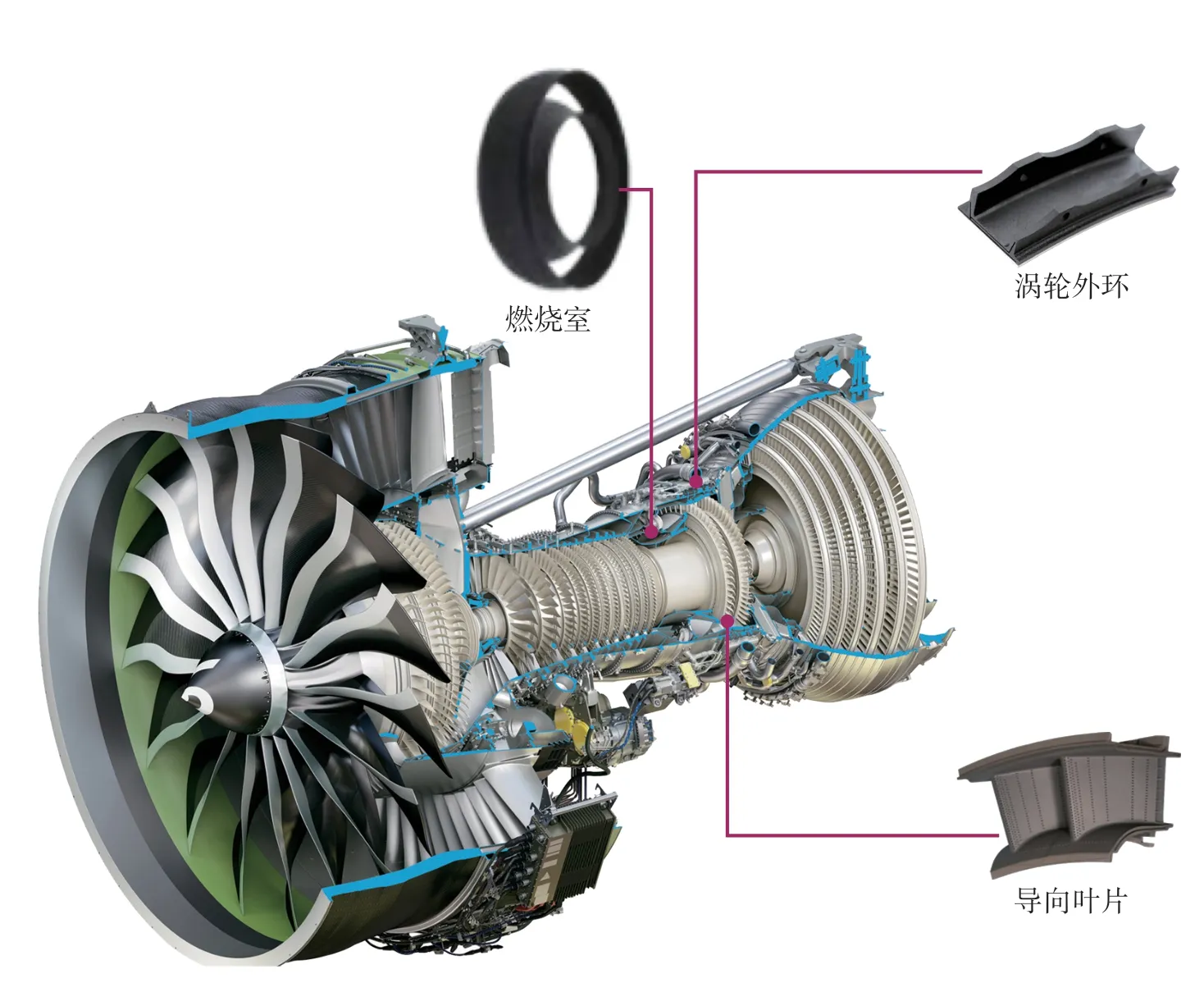

陶瓷基复合材料(CMC)由于具备低密度、耐高温、抗氧化等特性,成为航空发动机用高温材料的热点。发动机的高温部件主要包括燃烧室、高/低压涡轮及喷管等,其中高/低压涡轮部件主要包含导向器叶片、转子叶片及涡轮外环。在应用陶瓷基复合材料之前,这些部件主要采用高温合金,其耐温能力发展变化如图1所示[1]。从图中可以看出,从20世纪40年代开始,高温合金的耐温能力逐渐提升,尤其是在20世纪40—50年代,锻造高温合金的耐温能力提升明显,之后处于缓慢提升期,基本上每10年增加约35℃。目前,高温合金的耐温极限维持在1100℃附近,而陶瓷基复合材料的应用将发动机部件的耐温能力提升至1200~1350℃,并且陶瓷基复合材料构件质量通常为镍基高温合金构件质量的1/4~1/3,不仅可以通过提高构件的工作温度提高燃油经济性,还可以通过减轻质量实现燃油经济性的提高。

图1 在拉伸载荷137MPa,持久寿命1000h条件下,材料所能承受的温度极限[1]

航空发动机用陶瓷基复合材料目前主要包含两大类:一类是碳化硅纤维增强的碳化硅基复合材料(SiC/SiC复合材料),包括衍生出的SiBCN、SiCN基复合材料等;另一类是氧化物纤维增强的氧化物基复合材料(OX/OX复合材料),主要是氧化铝纤维增强的氧化铝基复合材料。这两类复合材料的特点有所不同,SiC/SiC复合材料主要特点是密度低(密度为2.1~2.8 g/cm3)、耐高温(1200~1350℃可长时使用),主要应用于发动机高温热端部件,如燃烧室、高/低压涡轮等;OX/OX复合材料长时耐温能力约为1150℃,略低于前者,其密度通常在2.5~2.8 g/cm3,其与SiC/SiC复合材料相比的优势之一是成本相对较低,主要应用于发动机的喷管及小型发动机的高温部位。SiC/SiC复合材料的主要制备工艺包括化学气相渗透(CVI)工艺、聚合物浸渍裂解(PIP)工艺及熔融渗硅(MI)工艺;OX/OX复合材料的主要制备工艺包括浆料浸渍法与溶胶-凝胶法。

SiC/SiC复合材料

各大发动机公司均投入大量研发力量,将陶瓷基复合材料应用于发动机领域。在SiC/SiC复合材料方面,GE公司从20世纪80年代末就开始预浸料-熔渗工艺制备SiC/SiC复合材料技术攻关,经历20世纪90年代的工艺探索阶段、大规模验证阶段(2000—2015年),目前已进入产业化阶段(2016年至今)。GE公司采用的预浸料-熔渗工艺制备SiC/SiC复合材料技术,只需不到30天的时间即可将SiC纤维转化为任何形状的成品。为了将陶瓷基复合材料应用于发动机,GE公司进行了大量的试验,包括力学性能测试、力学结合环境性能测试、实验室极端环境试验、高温高压高流速模拟燃烧室环境试验、演示样机部件试验、装机试验等,所有试验加起来的测试试验时数超过100万h。GE公司先后考核了涡轮外环、燃烧室火焰筒、涡轮导向叶片、低压涡轮转子叶片等构件,其中最先进入商业化批产的是CFM国际公司LEAP发动机的一级高压涡轮外环。LEAP-1A发动机是空客A320neo飞机的两款备选发动机方案之一,在2015年11月通过了欧洲航空安全局(EASA)与美国联邦航空局(FAA)的联合适航认证。LEAP-1B发动机作为波音737MAX的唯一可选发动机于2017年服役,之后是国产 C919飞机的LEAP-1C发动机。GE公司还将SiC/SiC复合材料制成的燃烧室、高压涡轮导向叶片及高压涡轮外环应用到了GE9X发动机上(见图2),该发动机为波音777X提供动力,并且SiC/SiC复合材料在GE9X上的应用为LEAP发动机的升级换代提供了技术基础,这些SiC/SiC复合材料构件应用到LEAP发动机后,使得每架飞机每10年能够节省100万美元的燃油费[1]。此外,2021年5月GE公司首台自适应变循环发动机XA100完成测试,该发动机广泛应用了陶瓷基复合材料,将为美国六代机提供动力。

图2 GE9X发动机应用的SiC/SiC复合材料部件

赛峰集团于20世纪80年代开始采用CVI工艺制备SiC/SiC复合材料,先后发展出CERASEP A373、CERASEP A400、CERASEP A410、CERASEP A415、CERASEP A416等多个牌号,这些牌号的区别主要在于纤维类型、基体类型及材料性能有所不同。赛峰集团研发材料主要基于开发三维增强体以降低二维编织对分层的敏感性,以及开发自愈合基体以避免表面涂层保护等两项关键技术。赛峰集团之所以选用CVI技术主要是基于该公司前期化学气相沉积制备C/C复合材料研发及工程化方面的经验,并且CVI工艺同时可以实现界面层沉积和基体致密化的功能,对于设备要求相对单一。此外,CVI工艺还可以调整每一层的组成,从而实现结构调控。CERASEP A410已经进行了燃烧室火焰稳定器的测试评估。采用多轴力学性能台架测试,并考虑了实际应用环境中的典型切向和轴向载荷,评估了CERASEP A410应用于火焰稳定器的可行性。之后,进行了低周疲劳循环测试,在进行了一个典型循环次数的测试后,未检测到损坏。此外,还开展了143h热循环测试,最高测试温度为1180℃,无损检测未检测到任何缺陷。CERASEP A415在航空发动机燃烧室衬套上已完成第一次试验,模拟考核历时180h(600次的典型循环数),其中包括100h的最高测试条件,实现了商用发动机火焰筒的全尺寸组件的设计和制造,并在常压环境下对其进行了评估[2]。制备的转子叶片、混合器及中心锥等部件在CFM56发动机上进行了地面试车考核,并且喷管部件还在A320、A380等飞机上进行了飞行验证,其中采用CVI工艺制备的SiC/SiC复合材料中心锥(见图3)于2015年取得适航认证,并开展了为期两年的飞行验证,并计划于2022年前后开展转子叶片的验证试验。为加强陶瓷基复合材料研发力量,赛峰集团于2018年11月成立了赛峰航空陶瓷技术公司,该公司位于波尔多航空园核心地带,将致力于陶瓷基复合材料的基础研发与生产,为发动机提供质轻耐高温的复合材料。

图3 赛峰集团研制的中心锥

罗罗公司于2015年收购了位于美国加州的海宝(Hypertherm)高温复合材料股份有限公司,该公司主要采用CVI+MI工艺制备SiC/SiC陶瓷基复合材料密封片,并计划在2025年前后将喷管、涡轮外环整环部件等应用于发动机。此外,罗罗公司的“超扇”(UltraFan)发动机将采用耐高温的陶瓷基复合材料部件以提高燃烧效率。

普惠公司于2000年前后开始研制陶瓷基复合材料,前期重点在PIP工艺制备SiC/SiC复合材料与OX/OX复合材料。普惠公司认为陶瓷基复合材料应用于静止件中的价值不高,因此将把陶瓷基复合材料应用的工作重点放在涡轮转子叶片和燃烧室上。2010年,普惠加拿大公司在PW200系列旋翼航空器发动机中测试了陶瓷基复合材料逆流(reverseflow)燃烧室,相对于高温合金,实现了在高功率下NOx降低30%,在低功率下CO降低20%的效果。普惠公司于2019年年底宣布在美国加利福尼亚州建立一个陶瓷基复合材料研发基地,并计划于2027年在阿什维尔建立陶瓷基复合材料涡轮叶片生产中心,将陶瓷基复合材料应用到燃烧室内衬、叶片、喷管和其他部件。

美国国家航空航天局(NASA)开发出N22、N24-A、N24-B、N24-C、N26等5种SiC/SiC复 合 材 料,使 用温度分别可以达到1204℃(N22)、1315℃(N24)及1427℃(N26)。N22采用Sylramic纤维进行增强,N24与N26采用Sylramic-iBN进行增强,N22与N26基体采用CVI+MI工艺制备,N26采用CVI+PIP工艺制备。在NASA环境责任航空(ERA)项目中,为了降低发动机的NOx排放、减少油耗及噪声,将陶瓷基复合材料及环境障涂层应用于燃烧室、高压涡轮导向叶片及中心锥部件。NASA主要致力于研发SiC/SiC火焰筒、高压涡轮导向叶片等高温部件,并在前期开展了导向叶片叶身结构的考核试验,同时致力于研发相应的耐1482℃的环境障涂层体系。

日本IHI公司采用积木式验证方法开发陶瓷基复合材料航空发动机部件,主要采用“化学气相沉积+固相浸渍+前驱体浸渍裂解”工艺制备SiC/SiC复合材料;2010—2012年完成了SiC/SiC 导向叶片的设计、制备与装配,并通过了IM270燃气轮机超过400h的考核验证[3];2016年完成了SiC/SiC 低压涡轮转子叶片的设计,并完成了摩擦磨损、转动等试验[4]。

OX/OX复合材料

与SiC/SiC复合材料相比,OX/OX复合材料的应用偏少,主要集中在发动机的喷管部位(中温/中载件)。目前,在OX/OX复合材料应用/考核方面开展工作的主要有GE公司、罗罗公司、索拉透平公司(Solar Turbine)以及美国空军。

2010年,GE公司与复合材料地平线公司(Composites Horizons)签订合同,后者为其“通行证”(Passport)20发动机提供氧化物复合材料的整流罩、排气混合器和中心锥,如图4所示。搭载该型发动机的“环球” 7000和“环球” 8000公务机于2016年通过FAA 认证,实现了氧化物复合材料的首次商业化应用。这些部件采用的是Nextel 720纤维增强的氧化铝复合材料,仅排气混合器就为Passport 20发动机减轻约20kg质量。GE公司称,与同级别的发动机相比,采用氧化物复合材料的Passport 20发动机减少了8%的耗油率,同时满足航空环境保护委员会(CAEP)制定的CAEP/6 NOx排放标准及第4阶段噪声要求。此外,在军用航空发动机方面,目前在产F414发动机的喷管二级封严片采用了陶瓷基复合材料。根据GE公司的说法,F414发动机先后采用过两种陶瓷基复合材料来制造二级封严片,首先是碳化硅纤维增强碳陶瓷基复合材料(SiC/C),然后是氧化铝-莫来石陶瓷纤维增强氧化铝-氧化硅陶瓷基复合材料。2011年生产的F414发动机开始安装OX/OX复合材料制造的封严片。

图4 Passport 20发动机采用的OX/OX复合材料整流罩、排气混合器和中心锥

罗罗公司也在积极推进陶瓷基复合材料在发动机喷管中的应用。在NASA的ERA项目的支持下,设计和测试了一个排气混合器,由ATK-COI陶瓷公司提供的Nextel 610 氧化铝纤维增强硅酸铝基复合材料制成。制造的全尺寸件提供给NASA 格伦研究中心在AE3007发动机上进行性能测试,技术水平达到技术成熟度(TRL)6。

在FAA发起的持续低能耗、低排放和低噪声(CLEEN)计划技术发展与创新项目的支持下,波音公司研制了一个氧化物陶瓷基复合材料喷管及中心部件,其中喷管与发动机连接部分的直径为1.6m,中心部件的长度为2.3m,它们全部由Nextel 610氧化铝纤维增强硅酸铝基复合材料制成。这些组件针对罗罗公司的遄达1000发动机设计,并于2014年在波音787客机上进行飞行测试。

2003年开始由ATK-COI陶瓷公司制备的OX/OX复合材料燃烧室衬套(外衬套)在工业用燃气涡轮发动机Centaur 50S 上进行了外场考核。该构件尺寸为直径76cm、宽20cm、厚度0.7cm,表面带有一层氧化物的脆性级配隔热涂层(FGI),承受燃烧室最大应力为76MPa,最高表面温度为1150℃。在试验12582h/63次点火后,该构件结构保持完好,仅有个别区域有轻度损伤,ATK-COI陶瓷公司对构件修复后将继续进行试验,最终完成了109循环/25404h的考核。

据报道,美国空军计划在CH-47支奴干运输直升机的排气管及AH-64阿帕奇武装直升机的排气喷管上采用OX/OX复合材料部件来替代现有金属部件,以达到减轻质量,降低成本,增加航程的目的。

结束语

随着航空发动机性能的不断提升,对于高温材料的需求也日益迫切。陶瓷基复合材料作为体现未来航空发动机先进性的关键技术之一,将会受到越来越多的关注。我国在陶瓷基复合材料设计、复杂构件成型、高效率低损伤加工、耐更高温度的环境热障涂层及可磨耗涂层、无损检测及标准、复合材料与金属件的连接与装配及考核验证等方向需进一步加大研发力度,以实现该类材料在国产发动机上的应用。