青霉素发酵过程控制系统设计

2021-11-06项亚南邓小龙王志伟

项亚南,邓小龙,曹 菁,王志伟

(江苏信息职业技术学院,江苏无锡 214153)

0 引言

近几年,尤其是新冠肺炎疫情的爆发后,诸如生物医药、食品产业需求不断发展壮大,生物医药工程作为国家重点发展高新技术产业之一,其发展势头愈加突进。但伴随着生物医药工程的发展带来的环境污染、资源消耗等重大社会问题,高效、清洁的现代生物医药工程技术是必然发展趋势[1]。

生物发酵是一种产品制备的生化反应过程,涉及到生活和生产的方方面面。在工艺流程、产品过程控制技术领域,发酵工程也是国内学者长期的研究热点。冯立伟等提出基于权重近邻加权平均累计距离实现对多模态青霉素发酵时的故障检测[2],但其使用方法需要大量计算并查询样本距离,计算量大,可能会出现故障检测延时等情况。孙雪蕾利用A9系统在嵌入式Linux建立发酵监测系统,利用网络技术建立SQL数据库[3],但是该方法更强调数据通信处理,对发酵工艺和硬件并未细致研究。文献[4]采用单片机系统实现发酵过程参数的监控功能,而且通过DDE数据交换协议,将组态王与Matlab连接在一起,利用Matlab对数据处理,但此种单片机仿真算法并未用于实际生产。

范茂兴等将发酵过程建立数学模型,并用STD技术对发酵过程中的温度、压力、流量、pH值,溶氧进行优化控制,并利用卡尔曼方法对菌体和产物浓度状态在线估算[5]。

国外发酵技术的控制技术领先于国内,目前国外发酵系统对温度的控制精度在±0.1 ℃,pH 的控制精度也达到了±0.01。近几年我国发酵技术发展迅速,在工艺管控和设计方面取得长足发展,发酵效果也在不断推进,发酵控制系统往精细化路线发展[6-7]。

1 青霉素发酵过程特点与工艺流程

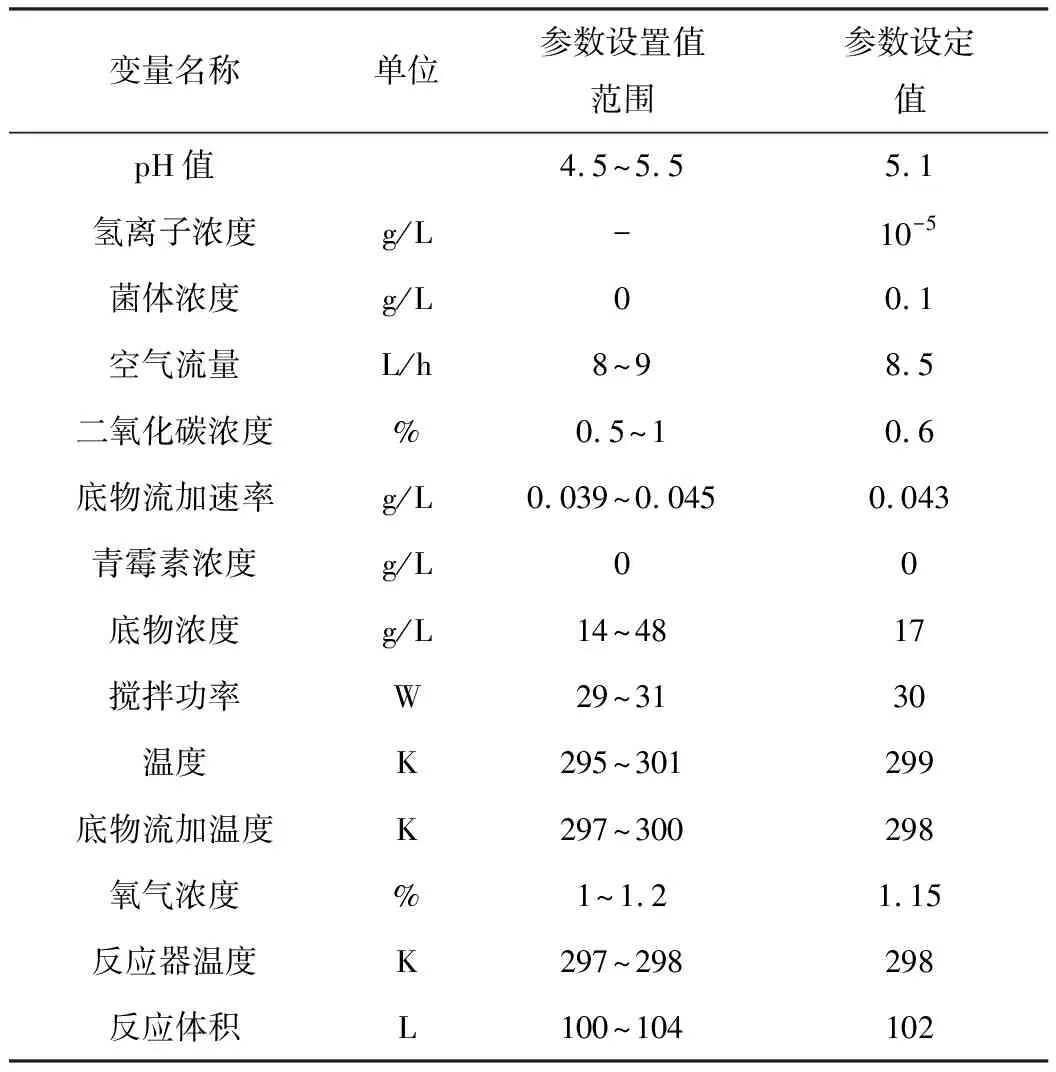

图1是发酵系统的结构图。青霉素发酵过程参数的测量和控制对发酵效果有直接影响。发酵过程主要对:温度(适宜菌体生长温度)、进气流量(罐体CO2和O2的生产和消耗)、罐体压力(压力影响溶氧度和菌体生长)、补料(菌体微生物生成代谢必备营养物质)、变频电机速度(使得营养物质和菌体均匀接触)、溶氧量、pH(菌体代谢条件)、溶氧(DO)、消泡(通入空气会产生泡沫,需要利用消泡泵去除)等参数的测量和控制[8-9]。表1为青霉素发酵各参数范围和设定值。

表1 青霉素发酵时的变量设定

青霉素发酵生产过程分为5个阶段,分别为:菌体调整期、菌体增长期、青霉素生产期、菌体衰减期和菌体消溶期[10-11]。

青霉素发酵工艺从开始到获得最终发酵产品,整个过程分为以下步骤:

(1)将原材料配置为菌体生长所需营养液,并将配置好的营养液灭菌处理;

(2)利用高压蒸汽将整个发酵设备杀菌处理,杀灭杂菌;

(3)配置青霉素菌体;

(4)调整好发酵参数;

(5)控制好发酵过程中的参数,最终将发酵产物分离纯化,得到发酵产物[11-12]。

发酵工艺步骤如图2所示。

2 发酵控制系统总体方案设计

2.1 系统总体设计

发酵车间有多种发酵罐体,主要为原料罐、配料罐、发酵罐等,控制器采用FX3U系列PLC,图3为PLC搭建的发酵系统DCS控制结构图,采用HART(highway addressable remote transducer)可寻址远程传感器高速通道的开放通信协议,实现底层各个现场模块的寻址采集与控制;MODBUS协议支持传统的RS232、RS422、RS485和以太网通信设备,例如现场的人机触摸屏通过RS232通信,变频器与控制器通过RS485相连;以太网精度高便于实现多点通信,传输时不仅速度快,而且扩展性强。

青霉素发酵过程控制系统采用分层式管理,分层式管理具有结构层次分明,数据交换快捷的特点,可为青霉素发酵过程中的故障诊断提供便利性。

2.2 温度调节控制回路

青霉素发酵降温过程分为2个阶段,第1个阶段是罐体和原料经过高温灭菌后,需要快速降温调节到适宜发酵的温度。第2阶段是菌体生长时,发酵罐中温度上升,需要降温处理。此外,当温度偏低时需要升温到菌体最适宜的生长温度,升温采用电加热方式,温度控制调节回路如图4所示。

温度控制采用控制比例阀的开度(0~100%),调节进水量,让水进入罐体夹层(从另一侧溢出)实现升温或降温。温度调节控制部件主要包括:控制器、电磁阀、比例调节阀、Pt100热电阻温度传感器和FX2N-4AD-PT 温度采集模块。

2.3 进气调节控制回路

发酵过程中需要根据当前发酵所处阶段,向发酵罐内输送无菌空气让氧气溶于溶液中,以保证菌体生长、繁殖和代谢过程对氧的需求。进气控制回路主要包括:流量计、控制器、比例调节阀,进气控制回路如图5所示。

2.4 溶氧(DO)调节控制回路

溶氧指培养溶液中氧气含量比例,氧气是菌体生长、发生生化反应时的必要物质之一。但是氧气在溶液中溶解度比较低,因此必须借助变频器调节电机搅拌速度,同时调节进气比例阀开度,并间接调节溶液和氧气的接触面积以及罐体压力值提高溶氧比例。溶氧调节控制回路如图6所示。

在配料和发酵时均需调节电机搅拌速度,搅拌有2个目的:其一,是保证各配料充分混合并与菌体相互接触,其二,是加快氧气融入溶液中。PLC通过RS485-Modbus通信实现对变频器的控制,调节电机转速在0~50 Hz范围内转动。

2.5 灭菌消杀处理方法

发酵过程不允许其他杂菌在罐体和管道中,杂菌可能会产生有毒有害物质,影响发酵质量和产量,严重时会造成整罐发酵失败。因此,在接种菌种前需要对发酵罐、管道以及培养基溶液采用高温蒸汽灭菌处理(高温蒸汽)。发酵罐和管道均采用高温蒸汽杀菌处理(温度为120~125 ℃,压强为0.18~0.22 MPa,时间为35~45 min)。培养基溶液灭菌流程如下:先将培养基溶液加注在培养基制备罐中,通过输送泵、流量计、流量调节阀准确地将设定量溶液输送到消杀容器中,再往消杀容器中通蒸汽,并将罐内温度升高到115 ℃,持续30 min,培养基物质细菌将被彻底消杀。培养基溶液消杀流程如图7所示。消杀完成之后再将培养基输送到发酵罐中。

3 控制系统软件设计

控制系统采用Developer8.8.6编写,该软件提供良好的PID控制算法,支持在线编程和监控操作。人机交互操作界面采用昆仑通态MCGS TPC1651Hi版本型号触摸屏。上位机采用组态王Kingview6.53,它可同时挂载多台控制装置。发酵过程的主流程如图8所示。

在系统进入发酵流程之前,还需要做好3个准备工作:分别是培养基配置及灭菌处理、管道罐体灭菌处理和菌种配置(完成时标志位分别为A,B,C),当3个大条件均完成后,发酵正式开始。系统各参数控制有手动和自动2种控制方式,每个子程序入口均需要验证控制方式才能进入不同流程。

青霉素发酵过程虽是间歇过程,即便是分为5个阶段,但是各阶段又是一个连续的过程。为了能实现对青霉素发酵各个阶段的在线监控,还需要对发酵各个阶段作出研判,便于判断出当前发酵过程各阶段是否在正常范围内。实验分析表明,在各阶段中菌体对氧气的消耗呈现一定的规律。具体表现为,调整期菌体:菌体在罐体内适应环境,这时对氧气消耗快速增加;菌种增长期:氧气消耗增大,溶氧度减少明显,该时期电机转速增大,进气阀开度增大,溶氧经过调整后企稳回升,氧气量相对比较稳定;青霉素生产期:菌体浓度比较稳定,活性最高,氧气消耗再次增大;衰减期:菌体浓度降低、菌体活性降低,氧气消耗减少,罐体中氧气再次增多;菌体消溶期:菌体消亡,氧气增多。利用上位机实时采集氧气和溶氧度,利用氧气含量和溶氧率的趋势,可作为菌体生产阶段的在线监控指标。图9为分析菌体生长各阶段菌体浓度曲线。利用移动窗口观测数据[14-15],如图10所示,进一步的在线测试结果表明氧气、溶氧消耗可以有效反映菌体各阶段的生长情况。一旦在某个过程中出现故障,移动窗口观测数据将出现波动,则表明此段发生了故障。

4 监控层的设计与实现

为了能实时显示并记录各测量参数,并记录调节阀的开度、阀门开关状态、参数设置以及手动/自动运行情况和报警记录。选用TPC1651Hi人机界面与PLC组成下位机,选用Kingview6.53作为上位机编程软件。上位机结构设计主要包括:用户权限登录,发酵罐流程动画界面,实时数据的采集记录与分析,历史数据的保存(含导出Excel功能),常用参数设置(被控量手动/自动状态以及参数值),报警记录界面和控制参数设定(测量零点斜率和PID参数)。上位机的设计结构图如图11所示。

发酵罐流程图如图12所示,包含了手动/自动状态、设定值/测量值、阀门开度、电磁阀状态和管道流量动画都在该界面中实时显示。

5 结束语

针对青霉素发酵的特点,设计出一套青霉素发酵自动控制系统,利用子程序控制回路分别测量和控制各被控量,再利用上位机将生产过程数据实时显示、记录并存档,提高了发酵的生产效率。结合趋势分析实时监测时间的窗口内各参数的趋势变化,实现对菌体生长各阶段的实时监测,并对可能发生的故障进行监测。该控制装置已经在实际中得到应用,使用效果较好。