浅析管道压缩机同步电机变频器启动控制方案的改进

2021-11-06赵选锋

赵选锋 江 兵 杨 亮

1. ABB电网投资(中国)有限公司, 北京 100015;2. 中国石油工程建设有限公司西南分公司, 四川 成都 610041

0 前言

离心压缩机是天然气增压输送和天然气液化系统的重要设备,大型电驱系统驱动压缩机的技术方案在输气管道中广泛运用,变频器与同步电机构成的电驱系统具有功率因数高、调速范围宽的优势,且国产化后大大降低了总体设备费用,实际运行中通过压缩机电驱系统调节,压缩机与输气管道/液化工厂的变工况运行/调峰需求完美契合,可以节约运行成本,提高项目整体效益。

目前,国内输气管道电驱压气站主要以16 MW以上功率等级的电驱系统为主,输气作业的多变工况要求控制压缩机运行的流量和压力。由于压缩机处于易燃易爆厂房环境,为避免励磁碳刷摩擦产生火花,通常采用正压通风型无刷励磁同步电机驱动,变频器采用无编码器(即位置传感器)方式控制电机,无需周期性调节编码器的安装精度,去除同步电机编码器的维护工作[1-2]。压缩机启动时,同步电机转速为零,变频器需要注入电机定子和转子电流,通过算法获得转子准确位置,从该位置以同步方式启动电机。不同控制方案存在控制策略及算法上的差别,在计算转子位置过程中会施加转矩导致同步电机正转或反转一定角度,而某些压缩机密封系统(如单向干气密封)是禁止反转的,因此需要采用一种合理的控制方案解决反转问题。瑞士ABB有限公司研发的低频脉冲注入[3]控制方案成功解决了这一问题。

1 管道压缩机驱动系统概述

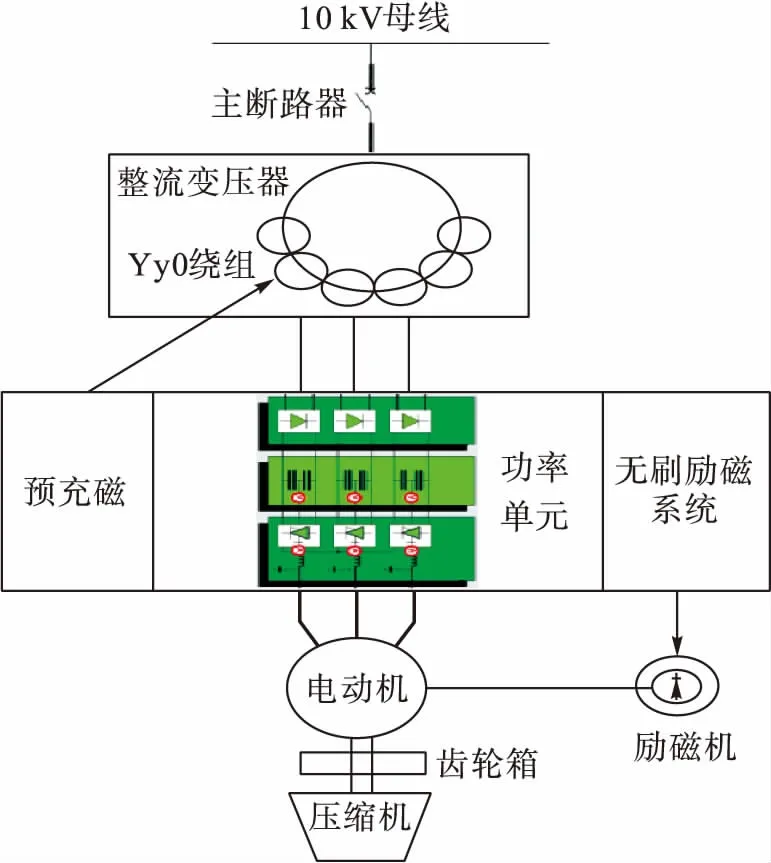

常用的离心压缩机组由压缩机、驱动系统、辅助系统、监控系统等构成。以某输气管道的压缩机组为例,整流变压器、功率单元、无刷励磁系统、同步电机、控制系统构成了16 MW电驱系统部分[4],见图1。压缩机部分包括主机和底座,以及联轴器、齿轮箱、干气密封系统、润滑油系统、机械保护系统。正常工况下,压缩机在65%~105%额定转速范围内连续运行,同步电机额定转速1 800 r/min,通过齿轮箱增速至压缩机额定转速11 420 r/min。干气密封系统主要用于离心压缩机[5]、螺杆压缩机、膨胀机等设备的轴封,是避免易燃气体沿压缩机级间或轴端泄漏而采取的有效措施[6]。

图1 压缩机组电驱系统图Fig.1 Compressor set power drive system configuration

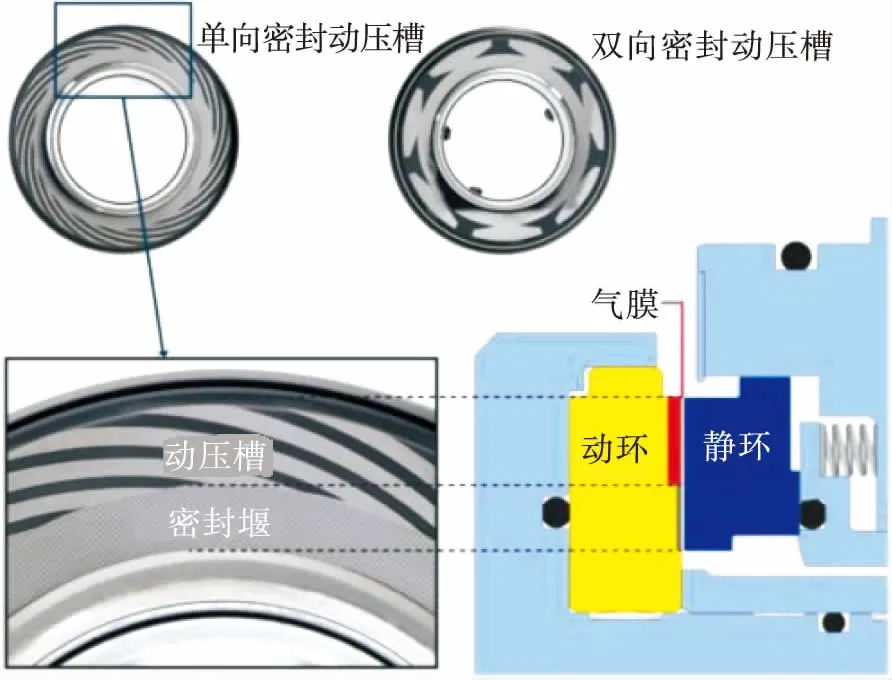

干气密封系统端面采用螺旋槽式设计,动环面上加工有一系列的螺旋形流体动压槽并经过特殊抛光处理,运转时气体随环旋转由外径朝向中心,径向分量朝着密封堰流动,达到一定转速后产生足够的推力将动密封面和静密封面推开,流动的气体在密封面间形成气膜[7],气膜阻塞天然气泄漏通道实现无接触轴封,见图2。压缩机的启动/停止对干气密封系统的可靠性和寿命影响最大,尤其是对单向干气密封系统的压缩机,长期多次启动反转将会损坏干气密封系统[8],本案例的电机转子反转180°,压缩机转子将反转超过1 080°,反向转动不利于气膜形成,并有可能损伤密封端面。因此,抑制同步电机反转是压缩机安全启动、保护干气密封系统的必要措施。

图2 干气密封系统示意图Fig.2 Dry gas seal profile diagram

2 变频器启动控制方案

无刷励磁同步电机无位置传感器的控制方式对管道压缩机而言,在安装、维护、抗干扰能力方面具有明显优势[9]。同步电机启动的关键是计算出转子具体的空间位置,并准确识别转子正负极性[10]。通过不同的算法获得转子初始位置是变频器控制技术领域的热点之一。

2.1 强制启动

强制启动是一种经典且简单可靠的启动方案,适用于有刷励磁、无刷励磁和永磁同步电机。强制启动方案需事先设定电机转子定位时的最大限制电流和电流斜坡上升时间,启动同步电机时,变频器先执行无位置传感器定位算法,将转子电磁角度0°和机械角度0°对齐。此位置的电气特征是:电机定子A相绕组和C相绕组电流大小相等、方向相反,B相绕组电流降为零。然后从此位置启动电机,定位时间取决于最大电流和斜坡时间的设定值,通常为18~40 s,由于启动前转子在360°空间的位置是任意的,变频器控制算法选择电磁角度0°与机械角度0°对齐的最短路径,不考虑电机正反转。因此,理论上转子正反转各有50%的概率。

2.2 励磁启动

励磁启动控制方案的原理是在同步电机励磁机绕组注入快速上升的励磁电流并建立磁场,电机定子绕组处于此磁场中因而产生感应电流,根据楞次定律,电流变化率越快,电机定子绕组中感应电流越明显,当测量到电流值超过设定值时判定转子位置探测成功[11]。基于测量到的定子电流矢量关系计算出转子的准确位置和极性,然后从探测到的转子位置直接启动电机,启动时间约5~15 s。励磁电流变化率受到电感负载的制约,有刷励磁同步电机的直流电流可以快速注入转子绕组,因此响应速度一般能满足要求,而无刷励磁同步电机励磁机输出的交流电流,通过电感特性的旋转变压器整流回路,转换为直流励磁电流供给转子绕阻,该电流变化率很小,很难在定子绕组感应出满足探测需要的电流值。因此,该方法适用于多数有刷励磁同步电机和极少部分无刷励磁同步电机。

2.3 极性探测启动

极性探测启动方案的控制原理是在电机的转子注入较大的励磁电流使电机磁通饱和,定子绕组注入1~1.5倍额定电流,在转子特定的几个电磁角度位置(通常以A相绕组为基准)分别测量电流矢量,建立矢量模型计算出转子的大致位置[2],该计算值存在误差需进行修正。因此,在该位置附近向电机转子绕组分别注入正、负向的电流矢量,检测两种情况下定子对应的饱和程度,饱和度深为正极性,饱和度浅为负极性,同时计算出转子的准确位置,从该位置以同步转速启动电机即可[12]。

极性探测启动要求同步电机的交轴、直轴超瞬变电抗百分比有明显差异,本案例压缩机组同步电机交轴、直轴的超瞬变电抗百分比分别为16.9%和26.4%,现场进行300余次启动测试结论是:如果极性探测成功,探测过程时间约3~8 s;极性探测失败时,就会出现定子过电流、励磁过电流、极性探测失败等故障报警,启动成功率80%左右。所以该方法通常用于启动可靠性要求不高的场合,在管道压缩机的电驱系统中应用较少。

2.4 低频脉冲注入

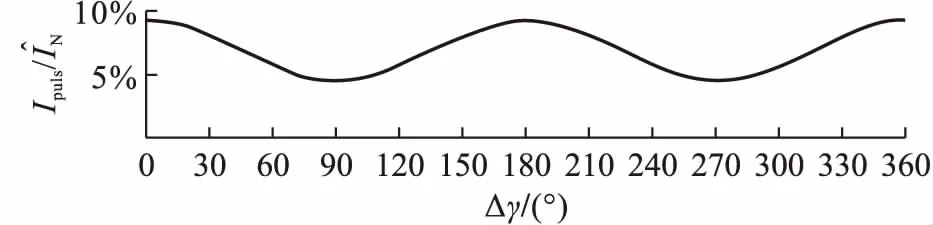

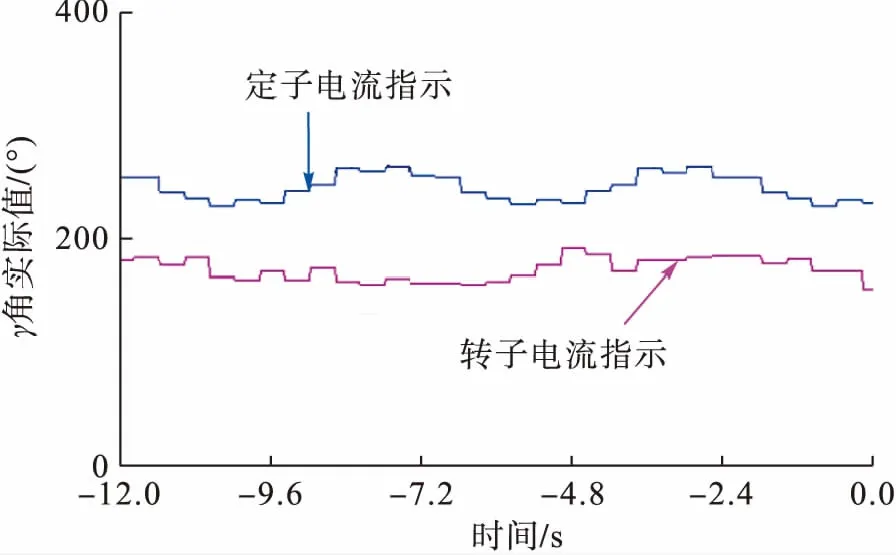

图3 定子电流的γ函数曲线图Fig.3 γ function curve of stator current

计算转子位置时引入的重要参数转子阻抗是标量,无法判断转子的极性,存在180°偏差的可能,因此需要进行极性判断,才能得到转子的准确信息。注入定子的低频电压脉冲同时也会对励磁电流产生影响,测量转子对应位置的励磁电流,折算成标幺值,解析后的基波分量为转子电流指示,见图4。图4中γ角定义为转子电流指示的函数,由不同的采样点绘成曲线[15],以脉冲注入的角差(Δγ)为横轴,纵轴为励磁电流变量标幺值(ΔIf/IfN),周期为360°,最高点为转子正极性,最低点为转子负极性。由定子电流和转子电流指示函数曲线合并的实测曲线得到转子准确位置。

图4 转子电流的γ函数曲线图Fig.4 γ function curve of rotor current

3 低频脉冲注入的现场测试

变频器启动同步电机时,低频脉冲注入的控制方案是通过启动算法确定转子电磁角度0°初始位置,然后在此位置直接同步启动[16]。因此,确定转子初始位置是同步电机正常启动的前提,直接影响启动转矩和控制品质[17-18]。

3.1 确定注入方案

确定注入电压脉冲参数(频率和幅值)的最佳组合,才能得到标准的定子电流和转子电流指示函数曲线,该过程称为识别运行。识别运行主要是通过注入不同频率和幅值组合的电压脉冲,记录对应的定子和转子函数曲线,接近正弦或余弦的曲线表明与电机特性匹配较好,见图5;匹配性越差,曲线则无明显正余弦规律性,见图6。执行识别运行时,电机不会连续转动,只会在静止位置小幅摇摆。

图5 10 Hz/0.6%额定电压识别运行指示图Fig.5 10 Hz/0.6% Ue ID run curve

图6 5 Hz/0.2%额定电压识别运行指示图Fig.6 5 Hz/0.2% Ue ID run curve

对比图5和图6可以发现,准确识别转子位置和极性的必要条件是定子电流、转子电流指示函数曲线近似正弦或余弦曲线。通过识别运行确定注入电压脉冲参数(频率和幅值)的最佳组合,如本案例最佳组合为 10 Hz/0.6% 额定电压,经过启动验证后固化参数,电机启动时变频器自动注入该频率和幅值的电压脉冲,无需重复执行识别运行。对于不同特性的电机,电压脉冲参数(频率和幅值)的最佳组合是有差别的,调试时必须通过识别运行确定最佳组合,再固化参数。

3.2 启动同步电机

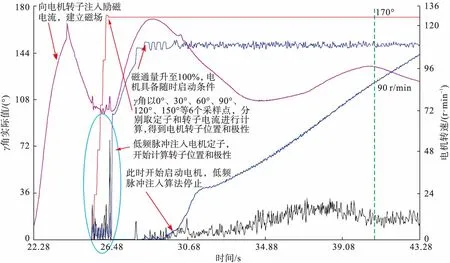

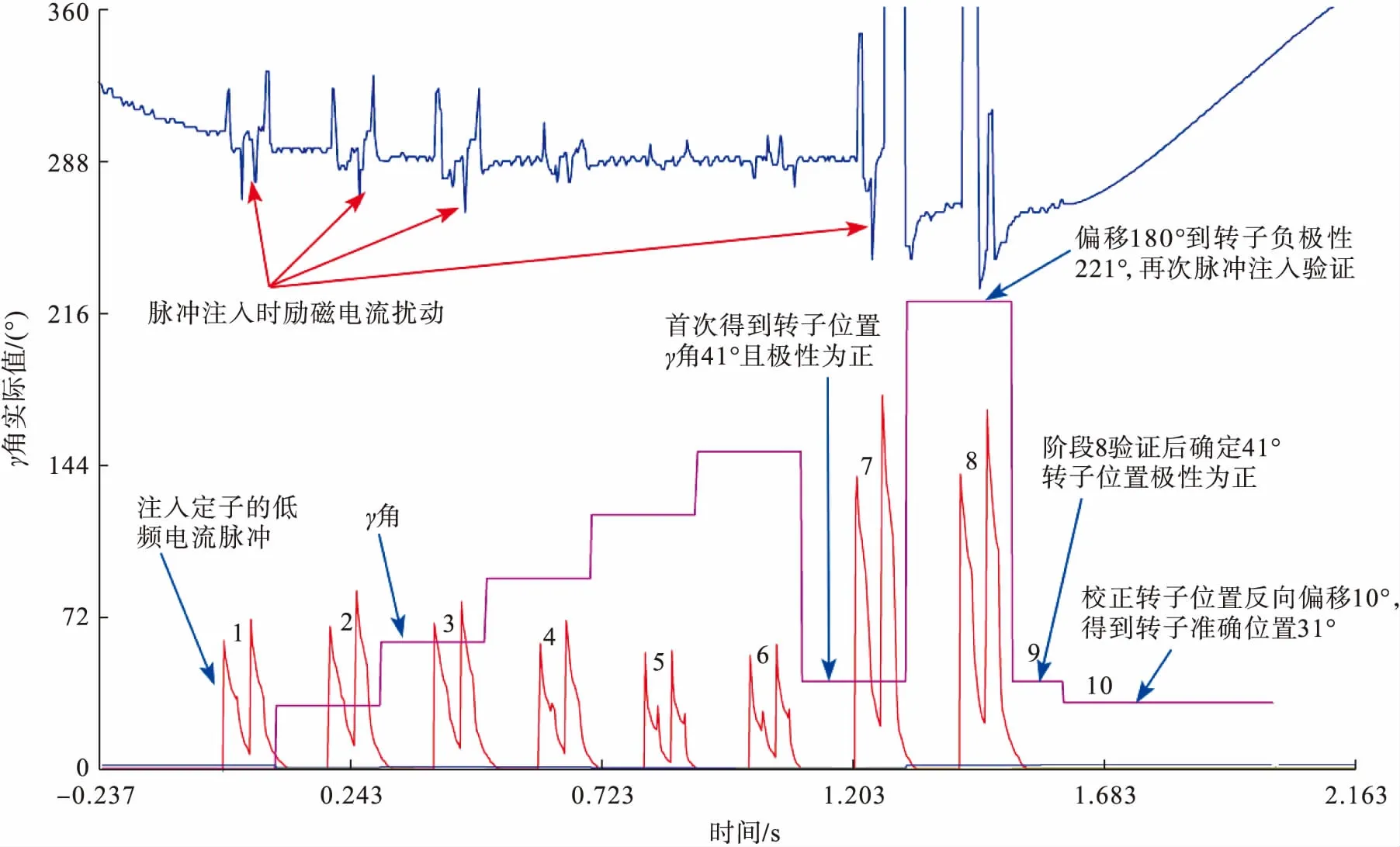

电机启动过程中注入电压脉冲时参数变化见图7,变频器通过控制励磁机向同步电机转子注入励磁电流,建立磁场,电压脉冲从0°(定子A相绕组为0°基准,逆时针方向为正角度)、30°、60°、90°、120°和150°等6个角度方向依次注入电机定子绕组,阶段1~7的6个角度称为γ角,覆盖了1个180°的循环周期,通过6个角度的定子电流实测值解析成定子电流指示,由此计算出转子位置,增加阶段7则是验证转子位置的准确性,见图8。与此同时,注入的低频电压脉冲影响转子励磁电流,根据6个角度励磁电流的实测值,解析成转子电流指示,由此得出转子的正负极性。如果是正极性,则计算出的γ角就是转子位置角,否则需要在γ角基础上偏移180°(正负极性相差180°)。电机转子位置和极性确定后,电机磁通量升至100%,具备启动电机的条件,变频器以预先设定的加速时间控制同步电机加速至给定速度,启动完成。

图7 低频脉冲注入启动的参数变化时序图Fig.7 Parameters’ changing sequence when started by LF PLUSE

图8 低频脉冲注入启动γ角变化时序图Fig.8 γ angle changing sequence when started by LF PLUSE

3.3 抑制反转

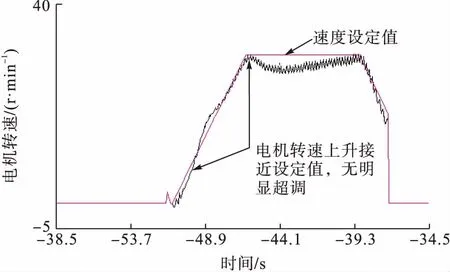

变频器低频脉冲注入控制方案研发后缺少与电机联机测试数据进行验证,本案例压缩机组现场调试过程中,采用低频脉冲注入控制方案启动电机时,电机转子有明显的反转(最大反转角度达到60°),必须回到初始位置开始升速,经过多次测试反转概率仍然有10%,现场记录的反转和无反转典型速度响应见图9~10。

图9 电机启动反转时电机速度响应图Fig.9 Speed response of motor with rotation inversion during starting

图10 电机启动无反转时速度响应图Fig.10 Speed response of motor without rotation inversion during starting

通过分析图9数据,发现反转原因是转子位置计算不够准确,励磁机晶闸管工作时会产生谐波电流干扰,造成计算位置和实际位置的误差超过了变频器的允许值,待电机反转一定角度后,变频器的直接转矩控制算法利用实测定子电流和转子电流在初始转子位置估计坐标系中建立与位置角相关的误差函数[19]识别出电机反转。为此改进了软件控制算法,设计了一种基于离散位置信号谐波分析的观测器[20],用于分离电压脉冲注入过程中产生的谐波电流,并增加了图11的探测到转子位置后反复验证的阶段8、9、10,以阶段1~7的转子位置和极性为基本参数,在转子位置的负极增加一次逆向验证,电压脉冲注入幅值与阶段7相同,以确保阶段9获得的转子位置、极性与阶段7相同,在此转子位置上沿电机反转方向偏移10°,从而消除探测误差的影响。增加修正后,以阶段10偏移10°后的电角度作为最终转子位置启动电机。随后经过400余次启动验证试验,没有出现反转,压缩机组进入试运行阶段。

图11 低频脉冲注入修正启动参数变化时序图Fig.11 Enhanced inject parameter’s changing sequence when started by LF PLUSE

4 结论

低频脉冲注入是瑞士ABB有限公司2016年研发的变频器控制方案,适用于所有无刷励磁和有刷励磁同步电机的无位置传感器启动。在某输气管道工程压缩机组调试过程中修正控制策略,有效解决了转子定位时发生反转的问题,同时积累了大量现场测试数据,并推广运用到类似管道压缩机组,大大减少了调试时间,也验证了控制方案的可靠性及可用性,是一种理想的无刷励磁无位置传感器同步电机启动方案。低频脉冲注入在输气管道电驱压气站的成功运用,彻底解决了启动过程同步电机反转引起的压缩机干气密封性能损坏和使用寿命降低问题,是目前电驱系统的最佳控制方案。