坚硬顶板切缝药包深孔预裂松动爆破技术研究

2021-11-06尹忠昌宋俊生胡少银高全臣

尹忠昌宋俊生胡少银高全臣

1.中国矿业大学(北京)力学与建筑工程学院,北京 100083;2.淮河能源集团煤业公司,安徽淮南 232001

我国煤炭开采已经进入深部,深部开采的诸多问题日益凸显[1-6]。 在众多煤矿事故中,顶板事故所占比例较大,尤其煤层顶板处于巨厚砂岩等坚硬顶板时。 坚硬顶板指的是处于开采煤层之上的自承载能力比较强的顶板,其主要特点是顶板厚度相对较大,整体强度较大,整体性较好,节理、裂隙等弱面发育比较差[7-8]。 由于岩层结构的特点,坚硬顶板工作面具有来压显现强烈、动载系数大、来压步距大、极限悬顶面积大、垮落岩石块度大、顶板垮落高度大等矿压特点,因此,厚煤层坚硬顶板的突然垮落会产生强烈的来压现象,影响煤矿的安全生产。 要实现随工作面推进顶板自然垮落、消除大面积悬顶以及采空区瓦斯涌出等重大安全隐患就必须采用人工强制放顶。

目前国内外针对坚硬顶板的弱化技术可以归纳为以下两大类[9]:

(1) 注水弱化坚硬顶板法。 由于注水压力的问题,该方法有其局限性,仅适用于坚硬难垮落的厚砂岩、砂砾岩、厚砾岩以及石灰岩,不适用于坚硬岩层和有地质破坏带的岩层。 目前该方法在国内还处于初始起步阶段,而国外(波兰、澳大利亚等)已经发展比较成熟。

(2) 爆破弱化坚硬顶板法。 包括:循环式浅孔、步距式深孔、地面钻深孔3 种强制放顶法和超前深孔松动预爆破法。 其主要原理是相同的,即在深孔药包爆炸后,炮孔周边因炸药爆炸的强冲击形成破碎区,稍远区域形成裂隙区,岩体发生破碎,进而达到弱化顶板的效果。 随着采煤工作面的持续推进,深孔爆破产生的裂隙与岩体中原有的节理等弱面相联通并继续扩展,使上覆岩体整体强度降低,分块分带垮落,从而实现强制放顶。 采用爆破方法的强制放顶效果显著,但由于爆破间距等爆破参数的控制困难,容易造成顶板过度破碎,影响工作面的正常推进。 因此,采用该方法要综合考虑各方面的影响因素,作出合理的选择。 赵英顺等[10]在大黄山煤矿针对完整、坚硬、不易垮落煤层顶板的工作面,探索了利用深孔预裂爆破强制放顶技术。 王金国[11]在大柳塔矿20605 综采面运用深孔预裂爆破放顶技术,在初次垮落前切断顶板、减小来压步距,降低了对采场支架和人员安全的威胁,取得了较好的放顶效果。 在遇到较硬的火成岩顶板工作面时,陈兴民[12]采取强制放顶和加强现场管理措施,成功地将初次来压步距减小在20 m 以内。 杨相海等[13]通过数值模拟分析,得到非坚硬顶板工作面可以通过深孔和浅孔强制放顶方法,减小初次来压步距,提出了采用深浅孔相结合的强制放顶方法预防大面积垮落,并得到了合理的炮孔直径与最小抵抗线,确定了较合理的非坚硬顶板的强制放顶的爆破参数。

淮南张集矿区A 组煤层顶板为巨厚致密坚硬砂岩,平均厚度27.9 m。 为避免回采过程中诱发冲击地压等动力灾害[14],本文采用数值模拟和现场对比试验相结合的研究方法,探索切缝药包用于巨厚坚硬砂岩顶板爆破的安全控制关键技术。 首先采用数值模拟分析切缝药包深孔松动爆破;然后进行普通药包控制爆破与切缝药包对比试验;最后分析了深孔爆破后顶板垮落时的矿压规律。 结果表明:切缝药包不仅可以减少装药用量,而且能更精确地控制破裂面的形成,达到了很好的爆破效果。

1 张集煤矿1413A 工作面概况

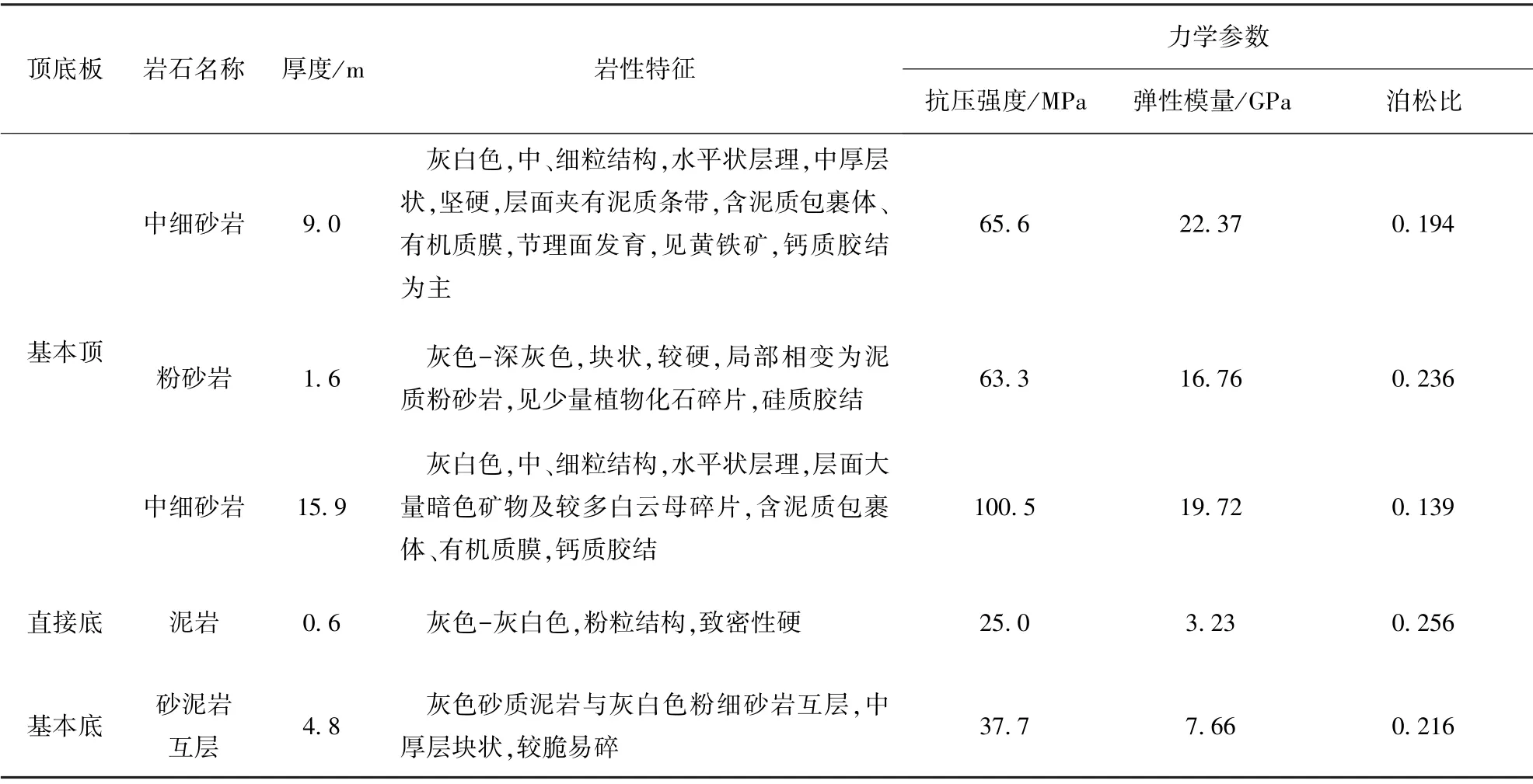

张集煤矿首采面1413A 工作面地质构造相对简单。 煤厚3.54 ~8.8 m,平均7.0 m,f值0.83 ~1.13,平均0.95。 顶板为巨厚层砂岩,岩性为粉砂岩、细砂岩、中细砂岩、粗砂岩及砂泥岩互层,以中细砂岩为主,成分以石英长石为主,坚硬,局部含水,厚度为17.53~44.72 m,平均27.9 m,为典型的巨厚坚硬顶板。 1413A 工作面煤厚、煤软、顶硬,矿区地质条件特殊。 根据勘探、顶板取芯钻孔、巷道顶板锚索钻孔等资料,获得了煤层顶底板岩性特征及力学参数(表1)。

表1 顶底板岩性特征及力学参数Tab.1 Rock formations and characteristics of roof and floor

采区附近的地应力测试[15]结果显示:最大水平主应力为38 MPa,最小水平主应力为13.9 MPa,前者是后者的1.65 ~2.79 倍,浮动区间主要受到最小主应力变化的影响。 各测点处的垂直应力平均为14.5 MPa,最大水平主应力为垂直应力的2.58 ~2.66 倍。 原岩应力的分布对煤矿深部岩层的变形破坏和矿压显现规律均有较大的影响。窦波洋等[16]采用理论分析和FLAC3D数值模拟对张集煤矿14131 工作面进行了初次来压步距和工作面长度研究,结果表明:岩石碎胀系数控制在1.30 ~1.35,循环放顶高度控制在18.8 ~22 m,基本顶初次来压步距为34.8 ~46.4 m,支架合理支护强度为0.8 ~1.1 MPa,工作面的合理面长为160 ~190 m。

2 切缝药包深孔松动爆破数值模拟

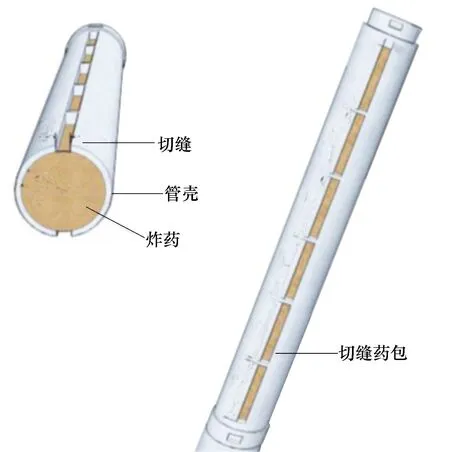

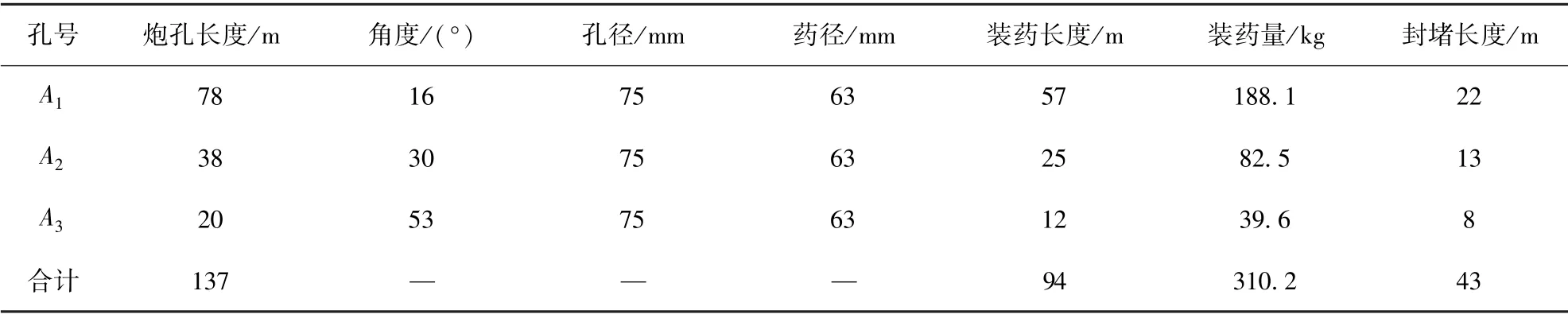

早在20 世纪70年代,Fourney 等[17]就提出了在炮孔中使用轴向切缝的管状药包在岩体中形成定向裂缝的方法。 其特点是在切缝方向造成应力集中,沿切缝方向形成断裂破裂面。 我国从20 世纪80年代[18]开始对切缝药包爆破技术进行研究。切缝药包爆破形成定向裂缝过程分为两个阶段[19]:第一个阶段即爆炸初期,在切缝管内腔尚未形成均布压强之前,爆轰形成高速、高压射流,作用于切缝方向的炮孔壁,冲击波的动态作用使得切缝对应的孔壁处先产生裂缝;第二个阶段是爆生气体的准静态压力作用促使裂缝扩展和贯通。 因此,切缝药包爆破的实质是在具有一定密度和强度的炸药外壳上开有不同角度、不同形状和数量的切缝,利用切缝控制爆炸应力场的分布和爆生气体对(孔壁)介质的准静态和尖劈作用,达到控制炮孔周围介质开裂方向的目的。 图1 所示为切缝药包示意图。

图1 切缝药包示意图Fig.1 Schematic diagram of the slotted cartridge

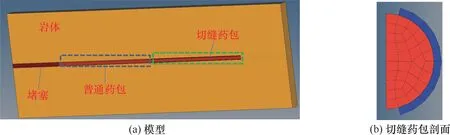

为比较普通药包与切缝药包爆破效果,采用DYNA 数值模拟的方法进行对比分析。 图2(a)为模型示意图,炮孔前半部分为普通药包,后半部分为切缝药包。 岩石材料采用JHC 本构模型,炸药采用JWL 方程模拟[20]。 图2(b)为切缝药包的剖面图,红色区域为炸药,蓝色区域为切缝管。

图2 普通药包与切缝药包模型示意图Fig.2 Schematic diagram of common charge and slotted cartridge model

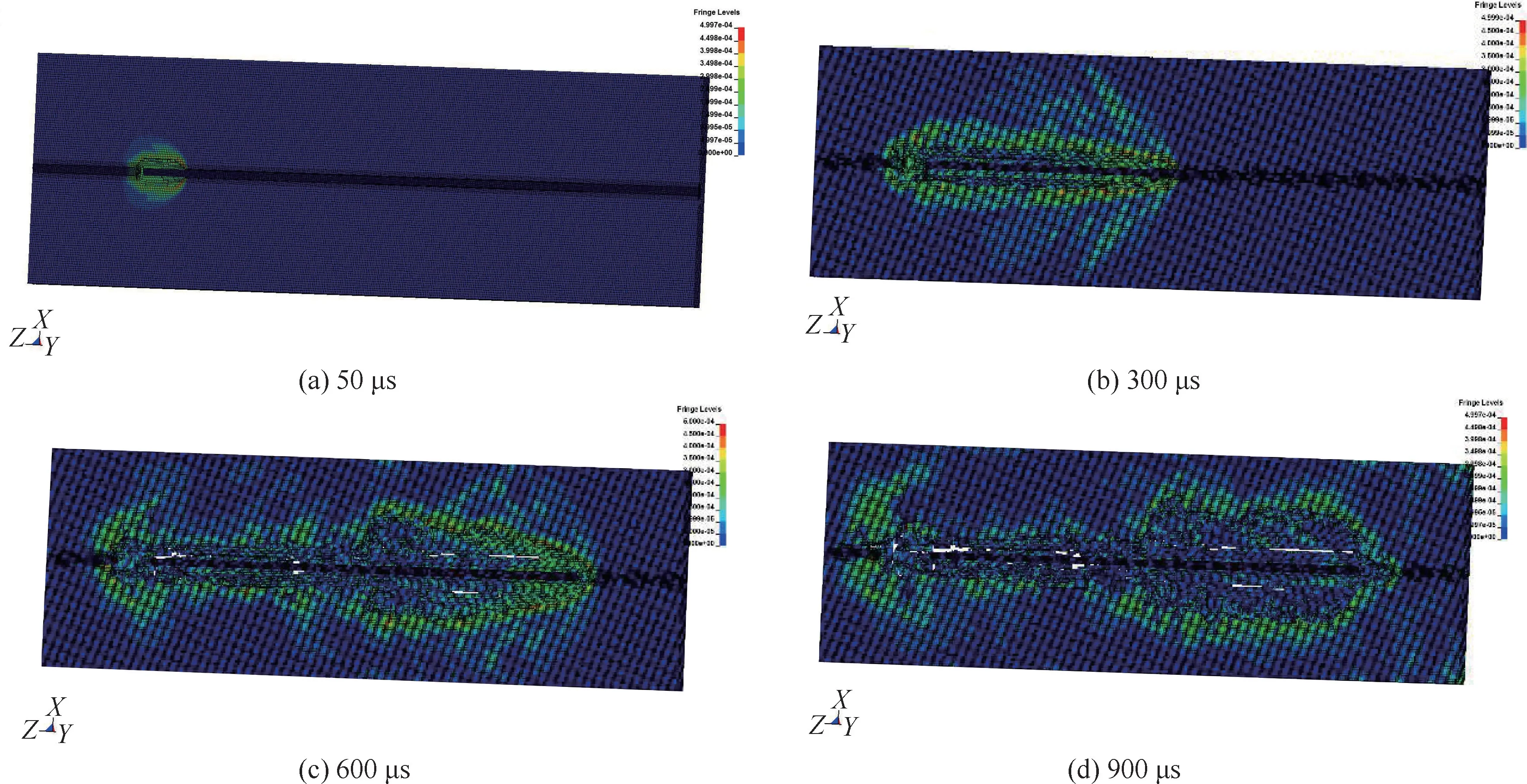

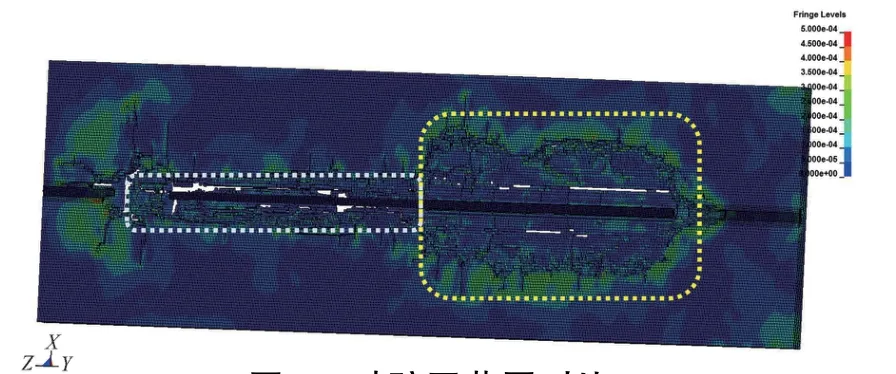

岩石材料的物理力学参数和炸药材料参数见表2 和表3。 图3 为普通药包与切缝药包联合爆破过程示意图。 炸药起爆后约300 μs 传爆至普通药包与切缝药包分界处,随后在切缝药包中继续传爆,可以看出切缝药包在岩体中所引起的破碎区范围明显大于普通药包。 图4 为普通药包和切缝药包破碎范围的对比,可以进一步看出切缝药包的破碎区范围约为普通药包的2.5 ~3倍。 切缝药包的定向断裂效果显著。

图3 数值模拟爆破过程Fig.3 Numerical simulation of blasting process

图4 破碎区范围对比Fig.4 Comparison of the scope of fractured zone around blast hole

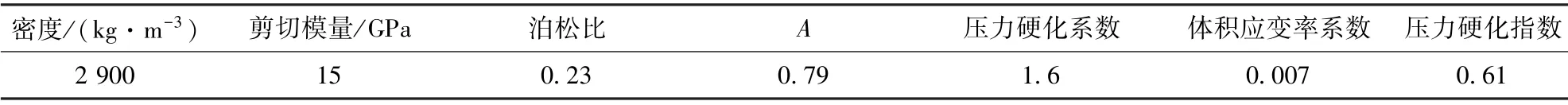

表2 岩石材料物理力学参数Tab.2 Basic physico-mechanical parameters of sandstone

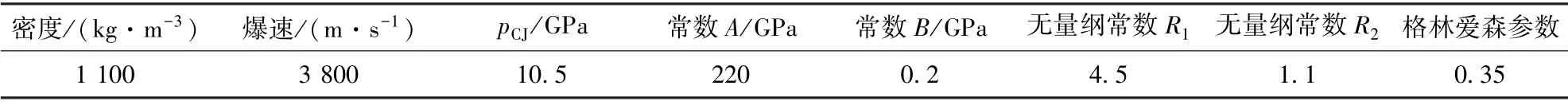

表3 炸药材料物理力学参数Tab.3 Properties of explosive and JWL eauqtions

3 深孔松动爆破现场对比试验

3.1 普通药包方案

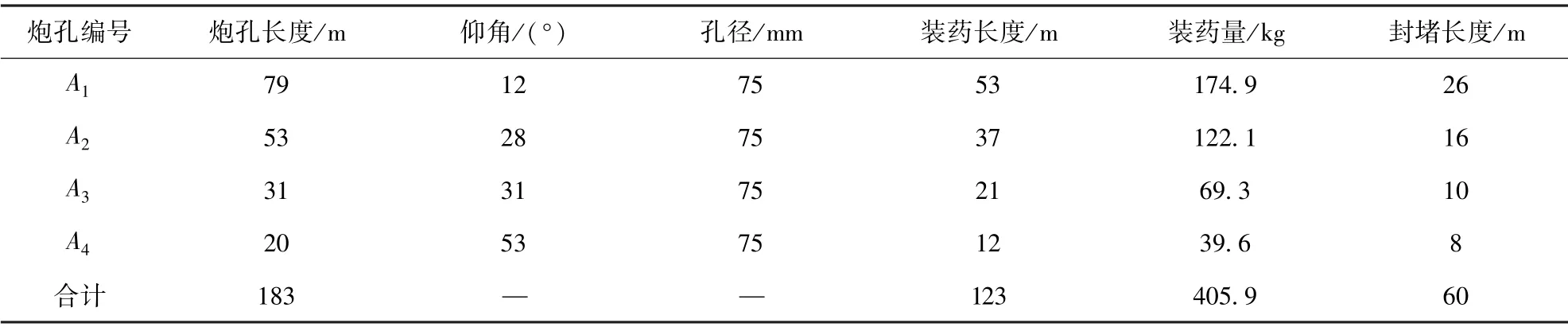

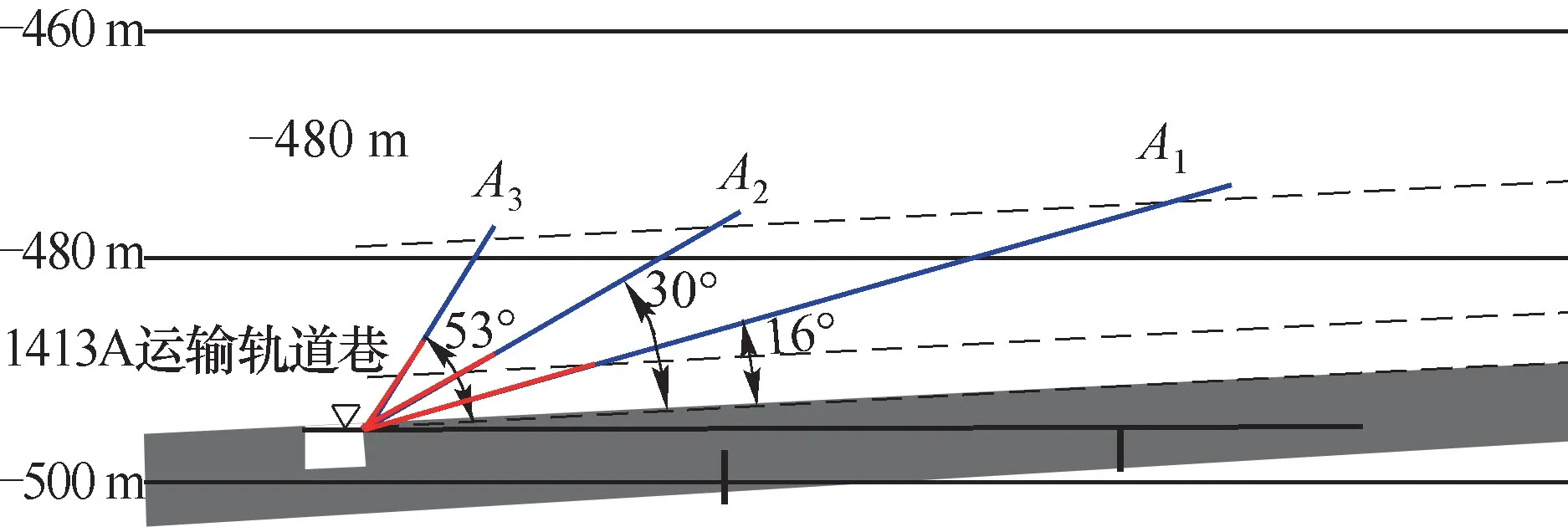

图5 为张集矿1413A 运输轨道巷实际炮孔布置图。 共有4 个炮孔,分别为A1、A2、A3和A4,蓝色为药卷,红色为堵塞,中间黑色为煤层和预留小煤柱,煤层走向倾角4°。 表4 列出了4 个炮孔的长度、煤层的仰角、孔径、装药量和封堵长度等相关数据。

表4 普通深孔爆破参数Tab.4 Blasting parameters of deep hole

图5 1413A 运输轨道巷炮孔布置正面图Fig.5 Front view of blast hole layout at 1413A Yunshun

3.2 切缝药包方案

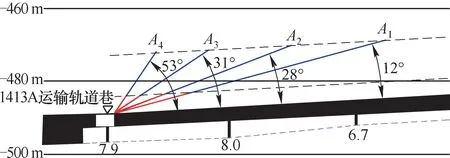

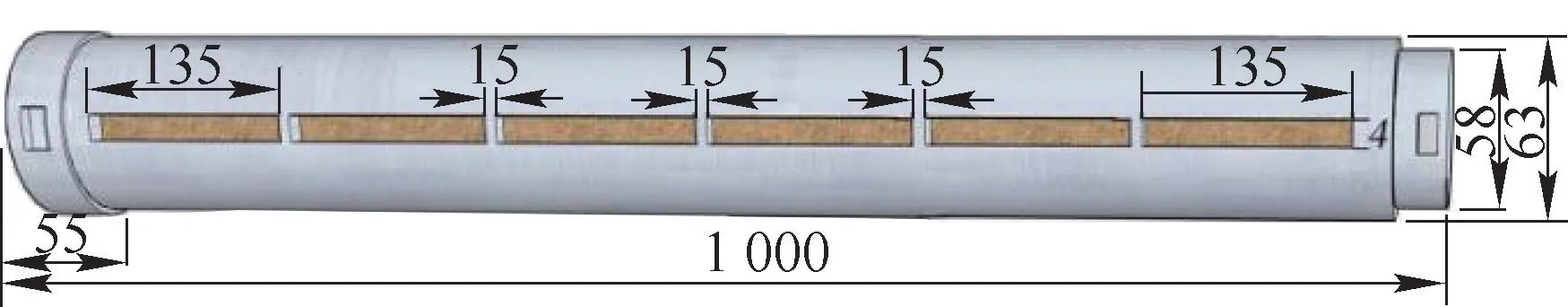

现场切缝药包尺寸如图6 所示,加工后的起爆药卷实物见图7。 图8 为张集矿1413A 运输轨道巷实际炮孔布置的正面图。 共有A1、A2、A33 个炮孔,蓝色为药卷,红色为堵塞,中间黑色为煤层和预留小煤柱,煤层走向倾角4°。 表5 列出了3 个炮孔的长度、煤层的仰角、孔径、装药量和封堵长度等相关数据。

表5 切缝药包的爆破参数Tab.5 Blasting parameters of slotted cartridge

图6 切缝药包尺寸Fig.6 Dimensional drawing of the slotted cartridge

图7 切缝药包起爆药卷Fig.7 Sample of slotted cartridge

图8 1413A 运输轨道巷炮孔布置正面图Fig.8 Front view of blast hole layout at 1413A Yunshun

3.3 现场试验结果对比

为预防冲击地压动力灾害的发生,确保首采面的安全高效生产,在张集矿首采面建立了矿压监测系统,对工作面回采过程的矿压进行实时监测。 工作面顶板观测采用液压支架压力倾角监测系统,本系统采用尤洛卡综采记录仪进行井下液压支架的压力监测。 工作面每隔10 架(10 架、20 架、…)安装1 部监测分机,传输分站安装在控制台位置,采用矿用通信电缆连接工作面通信;采用自动存储,将工作面压力数据采集并传输到地面计算机进行数据处理。 该工作面共布置10 个监测分站。

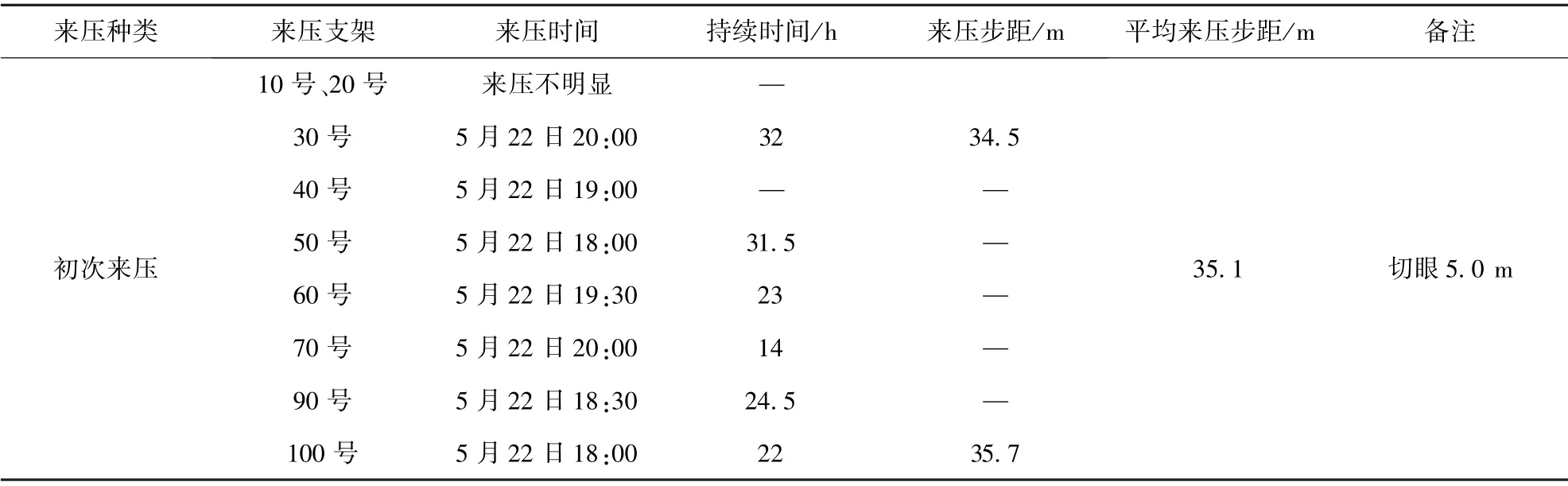

根据工作面支架原始压力曲线,并结合每日的进刀及退尺情况,对基本顶的初次来压步距进行判断:

(1) 工作面中上部初次来压步距为34.5 ~35.7 m,初次来压平均步距为35.1 m,随支架工作阻力增加,煤壁出现异响并发生局部顶板垮落。

(2) 从现场看,5月23日早班:6 号~21 号支架煤壁出现片帮,从支架压力曲线可以看出,支架初撑力普遍较低,需提高支架初撑力,及时打开护帮板,以加强来压期间的顶板管理,防止煤壁片帮。

(3) 工作面在初次来压时,未出现顶板异常出水、淋水现象。 根据微震监测系统的数据分析,采空区后方的注浆封堵断层未见异常。 因此,没有透水情况发生。

工作面的初次来压数据见表6。 可以看出,工作面初次来压步距为34.5 ~35.7 m,初步判定初次来压平均步距在35.1 m。

表6 工作面初次来压步距及影响时间Tab.6 First pressure step distance and influence time of working face

工作面基本顶的平均初次来压步距为30 m,这与强制放顶设计的30 m 处松动爆破破裂面位置相一致,验证了超深孔强制放顶松动预裂爆破参数设计的合理性。 现场实测初次来压步距35.1 m,设计步距34.8 m;现场实测周期来压步距15.1 m,设计步距15 m。

4 结 论

(1) 通过数值模拟,获得了切缝药包和普通药包炮孔应力场分布规律,揭示了切缝药包松动爆破的定向断裂控制机理及能量定向释放作用机理,确定了岩石损伤破坏范围。

(2) 1415A 工作面采用切缝药包定向预裂松动爆破技术,比1413A 工作面减少炮孔数量1/4,装药量节省23% 。 解决了超深孔松动预裂炮孔爆破底部眼间距过大的问题,可实现对爆破破裂面及坚硬顶板的垮落位置的精准控制。

(3) 针对淮南矿区A 组煤巨厚砂岩坚硬顶板,建立了松动预裂爆破施工工艺的动力灾害防治技术体系,保障了A 组煤安全高效回采。