FPSO船体单点舱建造工艺研究与应用

2021-11-06刘传辉赵立君

石 亮, 刘传辉, 孔 强, 赵立君

(海洋石油工程股份有限公司, 天津 300461)

0 引 言

浮式生产储油卸油装置(Floating Production Storage and Offloading,FPSO)具有生产、储油和卸油等功能,通过系泊系统固定,在风、浪、流等环境载荷的作用下绕单点系泊装置作圆周运动。整个FPSO围绕单点转动,在设计周期内可能遇到多种极限工况。随着单点悬挂数量的增加,单点舱设计的越来越大,对船体与单点直接相连的结构单点舱有较高的强度要求和精度要求。本文通过分析单点舱区域的结构特点,有针对性地提出制作工艺,同时结合单点建造的精度要求,有针对性地提出控制措施,保证单点舱建造完成之后满足单点集成的要求,实现设计功能。

1 单点舱结构特点分析

单点舱结构主要受单点的影响,单点一般设计为单轴承或双轴承结构,典型结构形式见图1。适用于内转塔形式的单点舱一般设计为内部圆形结构,周边布置若干个辐射筋板进行加强。单轴承结构主要考虑轴承受力最小,与单点舱界面布置在船体梁中和轴附近;双轴承结构一般布置在靠近基线的位置和船体主甲板位置。若要保证单点舱满足使用要求,主要控制其与单点的界面位置处接合的建造精度,在单点集成之后能使船体在规定力矩下360°旋转,不至于存在较大的应力。

图1 典型内转塔单点舱结构形式

2 精度分析

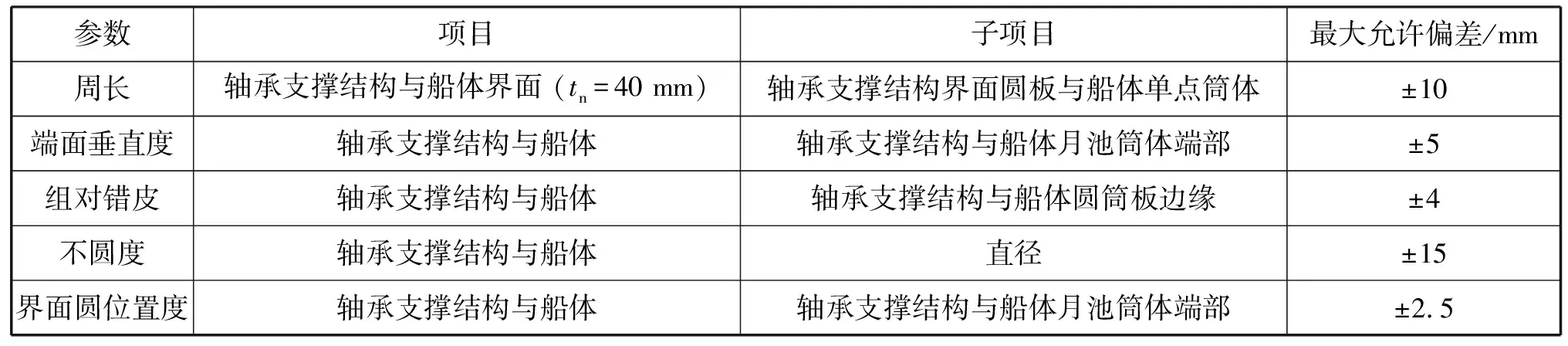

由于结构形式不同,与单点直接相连的单点舱的建造精度要求也不同。单点舱需根据对应单点的精度要求有针对性地建造。以国内最近建造的某单轴承单点舱为例,其精度要求见表1,单点对单点筒体的周长、端面垂直度和不圆度的要求已远高于常规船体建造规范的要求,尤其是对界面圆处位置度的要求,需通过专用的建造工艺和特殊的工装来满足。

表1 最近建造的某单轴承单点舱的精度要求

3 工艺设计

通过分析单点舱的建造精度可知,圆筒结构的制造要求与海洋工程中卷制钢管的制造要求相似,将圆筒与单点舱周边辐射加强结构分离出来,分别进行制造,制造完成之后进行装配。根据建造厂设备的作业能力和单点舱自身的结构特点,在高度方向上将单点舱分为3个分段建造,并在坞内合拢(见图2)。

图2 单点舱三维图

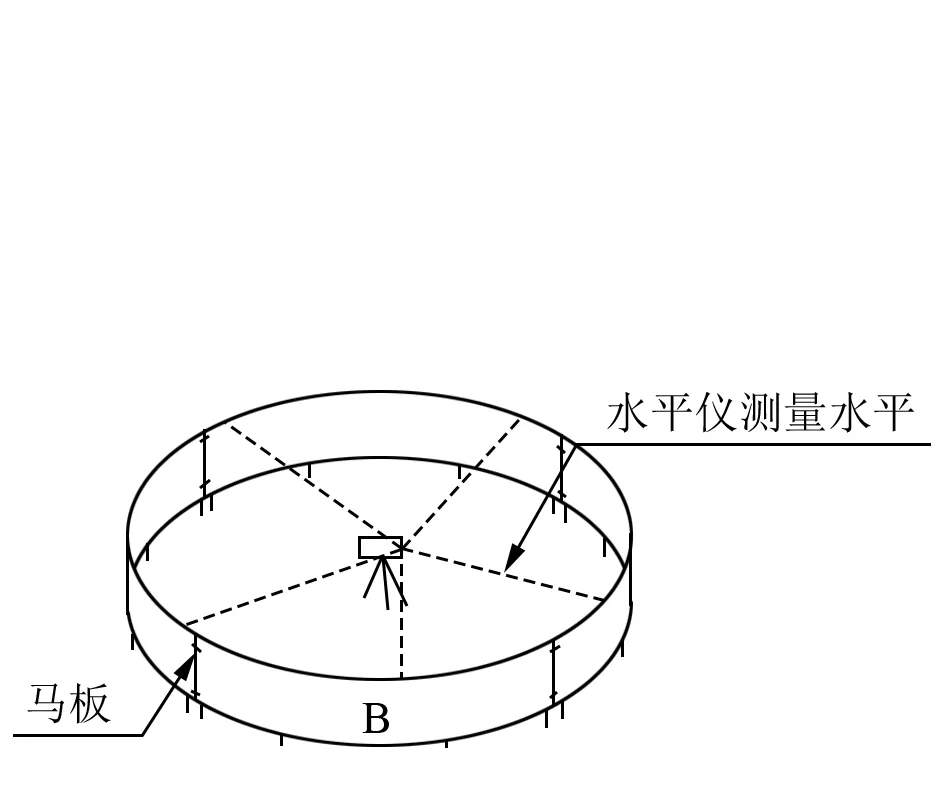

3.1 圆筒结构制作

圆筒结构的直径达到18 m,需要多张圆弧板拼接完成。制作专用的检验工装样板,使用样板检查圆弧的圆度。通过胎架上的限位装置调节圆弧板片与地线的对位,通过左右丝调节圆弧板片的垂直度。依次吊装剩余的圆弧板片,通过调节对位辅助线的对合确定圆弧板端部的平面度,对合完毕之后,使用马板封固并加放圆弧板的焊接收缩量。在焊接过程中,通过吊线锤测量线锤与地线的对合情况,确定圆环的垂直度。利用全站仪监控水平辅助线上的标靶,由此检测圆环的圆度,若发现超差,通过调节焊接参数和焊接顺序进行调整。图3为圆筒水平检测示意。

图3 圆筒水平检测示意

3.2 专用工装设计

为控制圆筒结构在吊装过程中的变形,设计专用的圆环吊排吊装圆筒。对圆环吊排进行有限元强度校核,以确定其应力水平,分2种工况对圆环吊排进行校核:

1) 选用内圈吊耳进行吊装,在内圈每个吊耳处施加50 kN的竖直向下的拉力;

2) 选用外圈吊耳进行吊装,在外圈每个吊耳处施加50 kN的竖直向下的拉力。

通过有限元分析,板单元最大应力为209 MPa,此处为应力集中区域,其他区域单元的应力均小于许用衡准,吊排结构强度满足要求。

3.3 界面圆装配

界面圆是单点舱与单点结构的物理界面,连接位置靠近船体梁中和轴。界面圆的建造精度直接影响其与单点的集成,此处精度控制为整个单点舱建造的重点和难点。

界面圆所在圆环要在下层圆环焊接完成之后使用专用圆环吊排吊装,界面圆装配示意见图4。通过吊线锤检查地线对位情况,并确定圆环的垂直度。通过在界面圆下设置稳固的圆管支撑,保证界面圆下口的水平度,定位时测量界面圆环下口水平高度值。在焊接过程中,重点监控圆筒的圆度、垂直度和界面圆下口水平高度的变化,若发现超差,及时调节焊接参数和焊接顺序。

图4 界面圆装配示意

3.4 分段装配

各分段组立采用同胎建造,采用全站仪与样板配合的方式保证地线勘划的准确性。网络基准线在结构划线时一并勘划在圆筒组立和甲板组立的非结构面上,基准线在分段完工之后应重新进行校验,后期用作合拢对合基准。重点控制分段焊接引起的月池围壁圆度变化,采用先焊外围结构焊缝,再采用退焊法焊接圆筒围壁水平构件焊缝,最后焊接竖向构件焊缝的方式。装配过程中设置必要的工装,保证组立准确、快速装配。待圆环结构与扇形分段预制完成之后,以圆环装配成圆筒,以圆筒为基准靠装周围结构及其他散件,完成焊接之后形成完整分段。

4 分段总组

为保障坞内的合拢精度,单点舱区域采用混合布墩工艺,钢墩和木墩混合摆放。钢墩控制分段下沉量,木墩减少硬接触引起的船底结构变形。为更好地控制同轴度,分别控制上部2个分段合拢吊装的时机,待前一个段烧焊结束之后进行合拢定位。对高度方向的合拢缝设置补偿量,控制各层平台及主甲板的高度、界面圆高度和水平度。

4.1 底部分段合拢

底部分段建造完工之后,在分段船底板4个位置各贴1个光靶(见图5),用于在底部分段合拢定位时作为分段水平度定位基准和月池区域船底板水平高度的测量基准。在底部分段合拢之前检查平底区域坞墩是否水平,测量已合拢船体结构船底板中心线的高度,得到已合拢船体区域的平均高度。长度方向与宽度方向的定位采用肋检线与中心线对位的方式控制。在进行圆筒定位的同时,兼顾分段平台板上的船体中心线与地线的对位精度。在圆筒内侧每隔45°从圆筒上口到下口吊线锤,检验圆筒定位的垂直度(见图6)。测量船底板标记平均高度与坞墙基准线的相对高度差,测量已合拢船体区域基线平均高度与坞墙基准线的高度差,保证偏差值均满足精度要求。

图5 底板光靶位置示意

图6 圆筒内侧测量定位示意

底部分段定位完成之后,在单点舱内的坞底区域设置一处标杆,用于进行测量和监控,并最终确定月池区域船底基线的高度。分段装配完工之后,按相关焊接工艺要求进行结构装配和焊接工作。焊接过程中按要求对分段精度进行监控,出现超差时通过调整焊接顺序保证精度。

4.2 中间分段合拢

在中间分段合拢前,应完成底部分段主板封焊作业。在界面圆内侧理论高度位置处设置水平标记,标记点在圆筒内侧,每隔45°划一处,用于在界面圆筒下端面进行高度定位使用。在圆筒内侧采用吊线锤的方式检验圆筒的垂直度,同时兼顾底部分段圆筒整体的垂直度。测量界面圆的高度标记,确定中间分段的定位高度,高度定位应进行正公差控制。测量分段建造时在圆筒内侧勘划的界面圆理论高度基准点,控制这些测量点确定的圆心与地线圆心的对位精度。在对中间分段进行定位的同时,测量监控界面圆下端面的不圆度和界面圆周长(见图7)。

图7 界面圆高度监控

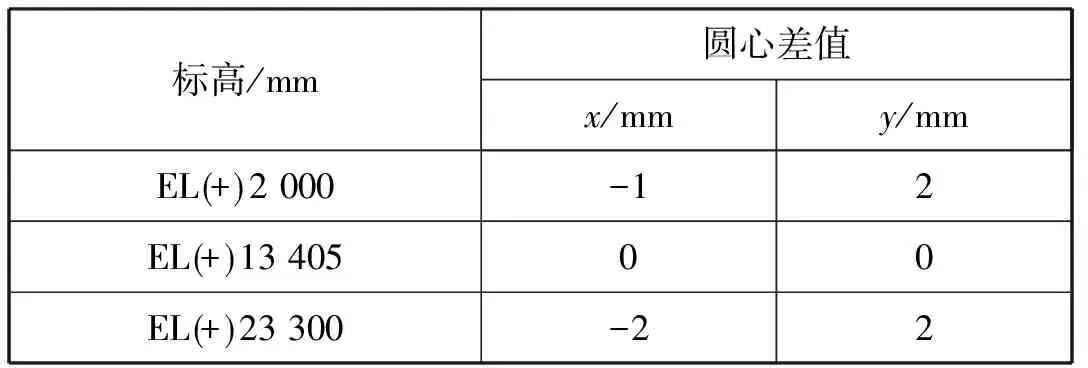

中间分段定位结束之后,应持续监控界面圆下端口的水平度和高度,保证精度偏差始终满足要求,若出现精度超差,应及时调整,最终得到的界面圆标高和不圆度测量结果见表2。分段装配完工之后进行结构装配和焊接工作。焊接过程中应按要求随时监控分段各项精度,若出现超差,应及时调整焊接顺序,以保证精度。

表2 界面圆标高和不圆度测量结果

4.3 顶部分段合拢

顶部分段合拢前,应至少完成底部分段主要焊缝50%的焊接工作,以及中间分段主板封焊作业。与前述分段一样,进行长度方向和宽度方向的定位。在调整垂直度时,除了通过吊线锤检验圆筒的垂直度以外,还同时兼顾顶部、中间和底部等3个分段圆筒整体的垂直度。单点舱同心度测量结果见表3。测量顶部分段的高度标记与基线基准高度的高度差确定顶部分段的定位高,在进行高度定位时兼顾船体型深尺寸控制(见图8)。水平调整通过测量平台强框架的水平度控制分段的水平定位精度。在分段装配完工后的焊接过程中,应随时监控分段的各项精度,若出现超差,应及时调整焊接顺序,以保证精度。

图8 顶部分段合拢

表3 单点舱同心度测量结果

5 结 语

单点舱结构是FPSO船体的关键结构,属于船体结构的建造难点。通过对单点舱结构的建造实践进行分析发现,将圆筒与周边加强结构分开建造、分别控制精度的方式是可行的,在具体实施过程中,应充分重视对焊接变形的监控,根据实际情况调整焊接顺序。该方案可供以后类似结构,尤其是圆筒形结构的建造参考。