膨胀加强带替代后浇带的施工技术研究

2021-11-05冯斌超

冯斌超

上海建工一建集团有限公司 上海 200120

在过去的十几年,伴随着我国经济和社会生产力的快速发展,人们对建筑的多功能、长久性要求不断提高,工程结构形式与工艺技术越来越复杂,建设规模也越来越庞大。超大结构及大体积混凝土建筑的应用逐渐普遍化,施工难度也越来越大。因此而产生的裂缝问题严重困扰着工程施工。

裂缝的存在,一方面影响结构的安全性和耐久性,另一方面也影响了结构的自防水性能和美观。针对此类问题,多数工程依靠设置后浇带来解决混凝土收缩和温度变化问题,但在实际工程施工中,后浇带经常会由于无法封闭、因工况限制局部不能清理到位等原因造成工程进度推迟和渗水隐患,对工程连续施工和质量均有较大的影响。因此,在面对底板和顶板的超大体积混凝土施工时,如何有效预防温度变化过大和混凝土收缩,防止有害裂缝的产生,避免结构防水性能下降,对大体积混凝土结构施工具有极其重要的意义[1-3]。

本文以合肥科技馆新馆(自然博物馆)项目中地下室底板及顶板采用膨胀加强带为例,探讨在连续施工的大体积混凝土中运用膨胀加强带技术,以增强混凝土抵抗收缩应力的能力,并进一步探索通过膨胀加强带在实际工程中的合理设置,实现对施工区域的合理规划,同各分包专业进行流水设计与施工,从而进一步提升施工现场生产质量和效率。

1 后浇带改为膨胀加强带的总体设想

合肥科技馆新馆(自然博物馆)原设计采用温度后浇带,但温度后浇带会有60 d封闭期,若后浇带不封闭,则砌筑、机电管线无法全面连续进行,雨水将沿着后浇带进入地下室,导致地下室积水,给后期施工带来不便,影响工期。同时,后浇带导致地下室结构被分为相对独立的小区块,无法形成整体受力体系,当出现后浇带未封闭而地下室土方回填工况时,土侧压力可能造成周边区块位移、倾斜或后浇带位置钢筋受压变形。

膨胀加强带可以多块区域同时施工,从而缩短工期,能尽早使结构形成整体受力体系,降低因土侧压力导致结构变形的风险,有利于抗震。综合考虑以上情况,决定将地下室底板、外墙及顶板温度后浇带在原位置调整为膨胀加强带,带宽由800 mm调整为2 000 mm,采取优化配合比、严格控制浇筑顺序、使用多次抹压、增强养护等措施进行裂缝控制。

经过探讨,以类似工程为对比,在长度和宽度方向上每隔30~60 m设置1条加强带,为使加强带内部的混凝土与外部的混凝土隔开,用密孔钢丝网设置在加强带两侧的上下钢筋之间,两端分别与上下钢筋相连。

2 膨胀加强带的原理

膨胀加强带的技术原理[4]是在对应部位的混凝土中加入一定量的膨胀剂,加入的膨胀剂与混凝土内原有的水化物产生对应化学反应,从而导致混凝土发生膨胀现象。

高效混凝土膨胀剂UEA的主要化学成分是无机铝酸盐以及硫酸盐,当膨胀剂加入到普通硅酸盐水泥混凝土中并遇水后,会与之发生对应的化学反应,从而生成大量的水化硫铝酸钙,水化硫铝酸钙是一种能使混凝土产生膨胀反应的化学产物。

3 施工材料

设计原则:在确保混凝土整体满足受力要求的前提下,最大限度提升其抗拉以及抗折强度,另一方面通过降低水泥和水的成分比例,达到减少混凝土收缩的目的。

3.1 混凝土原材料控制

根据调研与搅拌站推荐,原材料品牌与性能如下:

1)水泥品种选用P.O 42.5普通硅酸盐水泥,掺加适量粉煤灰等掺合料,避免混凝土早期热量集中释放,降低混凝土热量释放峰值,充分利用混凝土后期强度。

2)砂采用优质中砂。

3)碎石采用合肥当地产优质碎石,防水剂采用复合防水剂。

3.2 混凝土入模温度控制

1)降低入模温度。

2)合理布置混凝土运输线路,尽可能减少运输时间,从而减少混凝土发热。

3)在施工现场设置混凝土车专用通道,清理场地周边,确保泵车及混凝土罐车的顺利通行,从而缩短混凝土浇筑时间。

4)罐车与泵管有隔热覆盖,降低环境温度对混凝土泵送过程中的影响。

5)要求搅拌站对粗、细骨料进行遮阳覆盖,避免阳光直射。

6)拌和用水采用低于常温的市政管道水。

7)混凝土进场浇筑时测量入模温度,根据所测温度通知搅拌站实时调整拌和温度,控制混凝土入模温度不高于环境温度5 K。

3.3 混凝土下料、振捣控制

1)根据混凝土量来确定混凝土浇筑时间,从而进一步明确对应的所需混凝土泵车和罐车数量,制定详尽合理的浇筑计划。

2)对混凝土作业班组开展专题交底学习会议,并落实到人。在施工过程中,全程监管,控制混凝土浇筑质量,同时确保混凝土浇筑过程中的施工安全。

3)对于混凝土振动棒的使用,作出以下要求:在浇筑过程中,混凝土振动棒秉承“快插慢拔”的原则,并均匀布置振点;对于施工缝和存在预埋件的部位,加大振捣力度、延长振捣时间;对于大体积的底板混凝土,需进行二次复振,并确保在混凝土终凝前2 h内完成振捣作业。

4)泵送混凝土入模时,端部软管均匀移动,使每层布料均匀,不成堆浇筑。

5)对于墙体部位的混凝土,要控制浇筑厚度进行分层浇筑,一般情况下分层浇筑厚度不大于1 m。振动棒需插入墙体内部,从而最大限度地消除墙体混凝土裂缝,且不可多振和漏振。

6)在混凝土浇筑过程中,正确使用振动棒是重中之重。对于振动棒的振捣时间和插入深度的控制必须严格按照要求执行。对于混凝土流淌的最近点和最远点要重点控制,且须振捣2次,从而提高混凝土的密实度。

7)为防止混凝土离析现象发生,在混凝土浇筑过程中要严格控制其自由倾倒高度,必须控制在2 m以内。

8)振动棒在振捣过程中要避免触碰钢筋以及预埋件,同时要安排专人在振捣过程中随时敲击模板。

9)混凝土浇筑施工开始前,需安排专人对模板进行洒水湿润作业,避免混凝土因缺水而产生结构裂缝。

3.4 混凝土收光与养护

1)混凝土浇筑完成后,安排专人使用刮杠对其进行整体表面找平作业。收光完成后要设置警戒线,在混凝土终凝前2 h以内,使用混凝土提浆机对其进行二次收光。

2)楼板和底板的混凝土养护:安排人员进行洒水养护,并大面积覆盖土工织物或草帘,对混凝土进行保护。

3)墙、柱的混凝土养护:在模板拆除后,使用塑料薄膜将其覆盖,从而确保混凝土结构中的水分不会发生大规模流失。

4)养护时间不少于14 d。

4 施工方案

根据结构设计图纸的要求,底板各施工仓区按后浇带划分。为了进一步增强防水效果,在置留于底板上500 mm处的地下室外墙施工缝内增加厚度为3 mm的止水钢板,将地下室内墙水平施工缝直接留在基础底板或楼板的上表面处。在施工过程中,混凝土的输送以汽车泵和车载泵相结合的方式进行,在底板浇筑混凝土时不可中断,每个仓段部分的混凝土根据计划一次性连续浇筑完成。

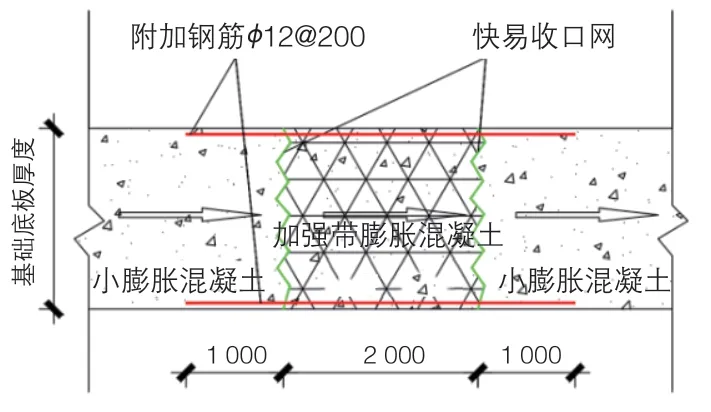

平面结构板(地下室底板、顶板及楼板)在膨胀加强带位置采取增强措施,在垂直于施工缝长度方向增加构造钢筋,主要做法为将直径12 mm、间距200 mm构造钢筋整齐均匀地绑扎在上下层钢筋上,在跳仓施工缝两端各伸出的长度不小于1 000 mm,并固定于上下层钢筋上。

用快易收口网隔开间歇式膨胀加强带的两侧,如图1、图2所示。

图1 连续式膨胀加强带构造做法

图2 间歇式膨胀加强带构造做法

5 混凝土浇筑要求

在浇筑混凝土之前,需要浇水湿透基层和模板,在计划浇筑段中进行连续混凝土浇筑,采取整体分层连续浇筑或者推移式连续浇筑法施工。浇筑层以300~500 mm厚度为一层进行分层整体连续浇筑。整体分层连续浇筑或者推移式连续浇筑法可缩短间歇时间,保证了混凝土供应速度大于混凝土初凝速度,浇筑最长时间不超过混凝土的初凝时间。

为方便混凝土的喷雾养护,在浇筑混凝土时需要注意浇筑方向为沿浇筑块的场边从一头向另一头推进,此外也保证了第一遍收光覆盖、第二遍收光覆盖等工序的流水衔接。浇筑每个跨度时,材料从梁柱节点下料,倾斜平面被层层推至两端,材料在推进到跨度的中间部分后移动到梁柱节点处。

为确保混凝土和收口网的黏合质量,在接缝处的混凝土振捣需要格外小心细致,在保证混凝土密实的同时防止闭合网被破坏。在施工过程中,为避免出现施工冷缝等软弱结合面,需格外注意混凝土的浇筑速度。浇筑面及时进行二次抹压,在初凝阶段进行第1次抹压,终凝阶段进行第2次抹压。第3次抹压则是在终凝前采用人工方式或抹面机器进行。

在混凝土浇筑时,梁、梁柱节点处振捣密实,板振捣均匀。喷雾养护在混凝土进入模具并用刮杠刮平后开始。第1次人工抹压和收光工作在混凝土初凝前后开始,需要一边压抹,一边收光覆盖薄膜;第2次人工抹压在混凝土终凝前后进行,收光完毕后重新覆盖薄膜与覆盖土工织物。

6 结语

合肥科技馆新馆(自然博物馆)采用连续浇筑式膨胀加强带替代传统后浇带,提升了现场管理效率,不仅使得施工操作简便,而且节省了劳动力资源和工期,使地下室后浇带封闭时间提前了2个月,保证后续的砌体结构和机电管线作业顺利插入施工。

该工程地板结构成形后经过长时间的连续测量,基础底板未出现有害裂缝,未发现梁板开裂,现场实测裂缝宽度均控制在0.2 mm以内。实践表明,对于建筑平面超长超宽结构的施工,应用连续浇筑式膨胀加强带技术将取得良好的社会和经济效益。

[1] 龙叶天,周佳军,雷晓勤,等.超厚超长型筏形基础加强带的施工技术[J].混凝土与水泥制品,2011(3):62-66.

[2] 王玉龙.膨胀加强带替代收缩后浇带"无缝"施工关键技术[J].建筑,2020(6):78-80.

[3] 邓亮.南方夏季高温条件下的膨胀加强带施工工艺[J].山西建筑,2007,33(20):148-149.

[4] 中国建筑材料科学研究总院,长业建设集团有限公司.补偿收缩混凝土应用技术规程:JGJ/T 178—2009[S].北京:中国建筑工业出版社,2009.