高铁桥梁沉降位移变形病害整治技术研究

2021-11-05水晶明

水晶明

(中铁二十五局集团第二工程有限公司 江苏南京 210046)

1 工程概况

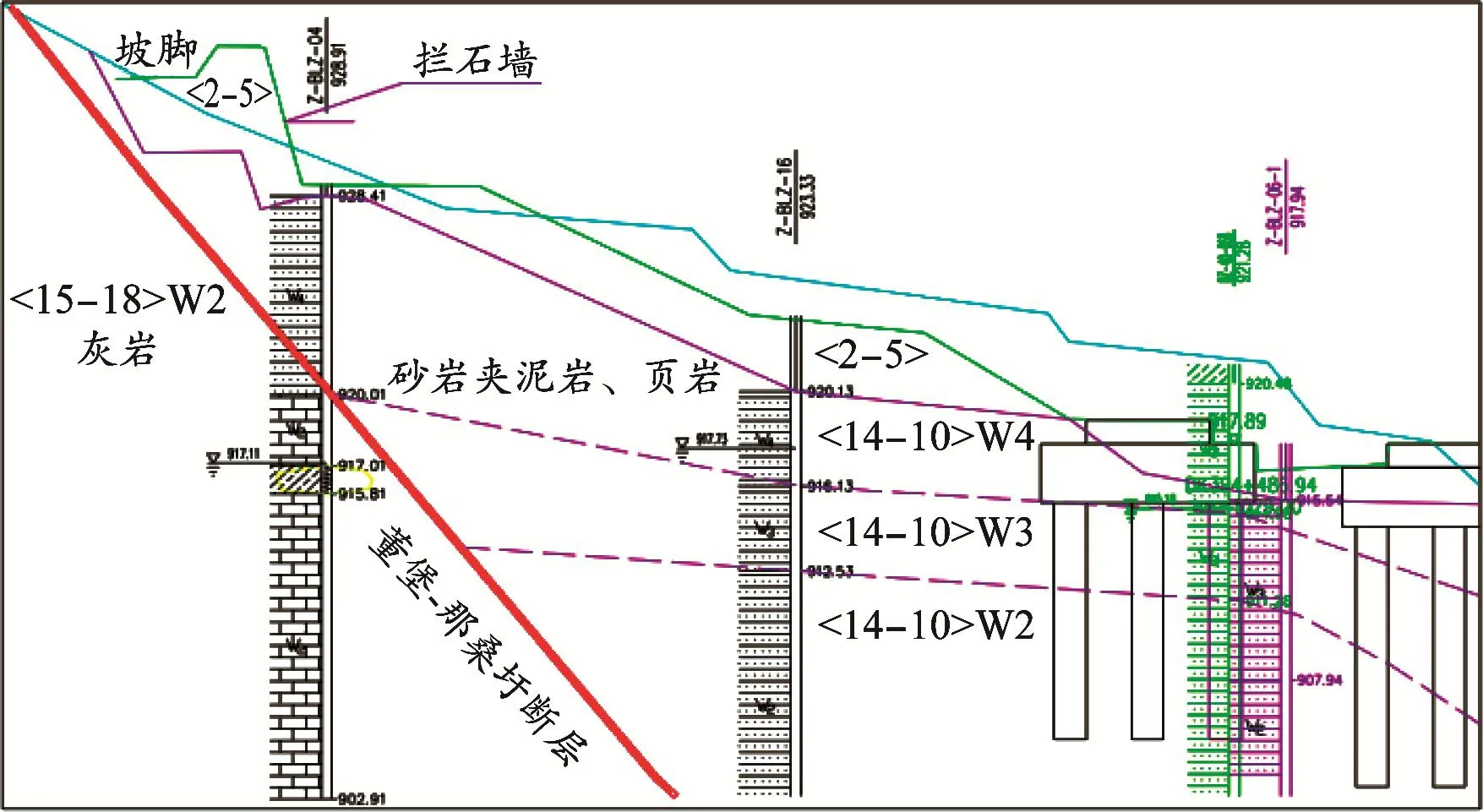

白腊寨2#四线大桥处于白腊寨四线明硐与营盘山隧道之间,桥长265.28 m,最大墩高37 m。桥上线路为四线变三线,设计采用(1×24+1×32+6×32)m连续梁。4#~5#墩桩基按摩擦桩设计,其余墩按柱桩基础设计。桥址区斜坡较陡,砂岩夹泥(页)岩全风化带厚度较大。受近几年降雨量增大尤其是雨季长时间持续降雨的影响,斜坡覆土及基岩全风化带容重增加、力学强度降低,加之人工弃土和拦石墙加载的不利影响,拦石墙与桥梁范围岩土体(覆土及砂岩夹泥岩全风化带)产生向右侧的蠕动变形(未形成滑动面),进而推挤桥梁承台向右侧偏移。经一年坡面及桥梁监测数据显示,期内发生了30~40 mm的横向位移;3号墩墩顶竖向下沉20~30 mm,同时3号墩附近出现梁底裂纹、掉皮、支座灌浆层开裂等病害情况。桥址地形及地质构造如图1所示。

图1 桥址地形及地质构造

2 整治施工总体步骤

为防止边坡在雨季继续发生周期性蠕变累积对桥梁安全造成不利影响,应在下一个雨季前实施完成综合整治,彻底阻止病害继续发展,确保铁路长期运营安全。

(1)为预防坡体蠕变及3号墩侧临时桩基开挖期间的扰动引起3号墩产生较大幅度沉降危及梁体和运营安全,首先对3号墩梁体进行适度顶升,为后续整治过程中可能出现的扰动预留变形富裕量。

(2)3号墩第一次顶梁完成后,在3号墩两侧施工8根临时支撑柱用桩基(永临结合),安装钢管混凝土支撑柱排架,并采用千斤顶与梁部顶紧,使新增支撑柱与3号墩共同受力。

(3)利用3号墩侧新增的8根临时桩基对承台帮宽包护,对3号墩基础进行加强。

(4)对梁体进行整体顶升,更换支座上垫板并解除2~7号墩横向约束,横向调整梁体回位,释放梁体应力应变,为边坡施工时墩台变形预留冗余度。

(5)对边坡进行加固整治,阻止蠕变继续发生。

(6)边坡整治完成后,对连续梁进行整体顶升及横向二次纠偏,使梁体及轨道线形尽量恢复至设计状态,并对梁体裂纹、掉皮、支座灌浆层开裂等细小病害进行修补。

3 病害整治关键施工技术

3.1 梁体临时顶升

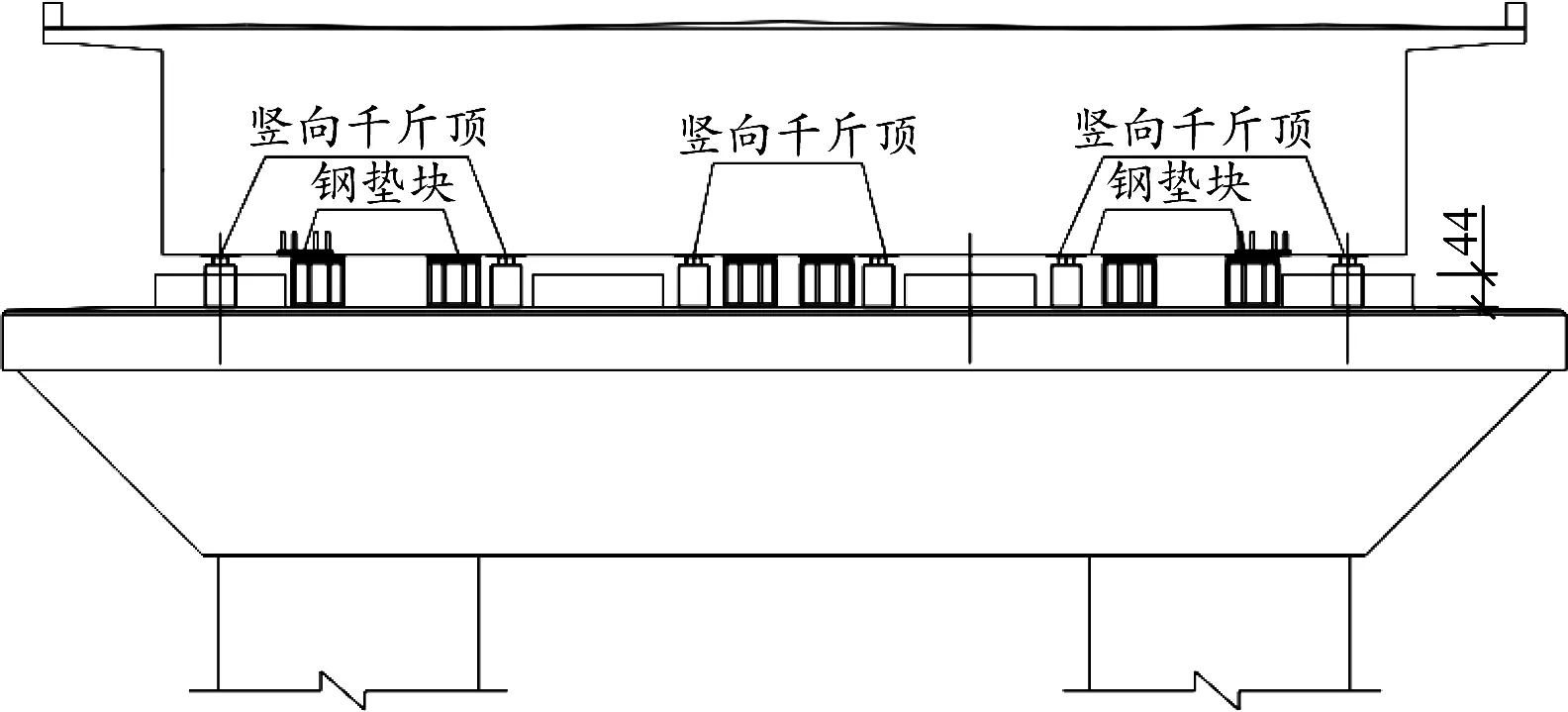

在3号墩临时支撑方案施工前,先对3号墩支座进行顶升,消除大部分支座沉降引起的梁体不利受力情况,为后续整治过程中可能出现的扰动预留变形富裕量。根据目前观测的沉降量(20~24 mm),以及横向支座限位挡块的高度 (35~50 mm),确定初步顶升20 mm。3号墩梁体顶升后,在梁体底部抄垫钢支撑,防止意外落梁[1]。采用钢垫块进行临时支撑,在梁底设置钢垫板,墩顶设置钢垫块,钢垫块和钢垫板之间设置聚四氟乙烯滑板。临时支撑布置如图2所示。

图2 临时支撑布置

3.2 3号墩支撑排架技术方案

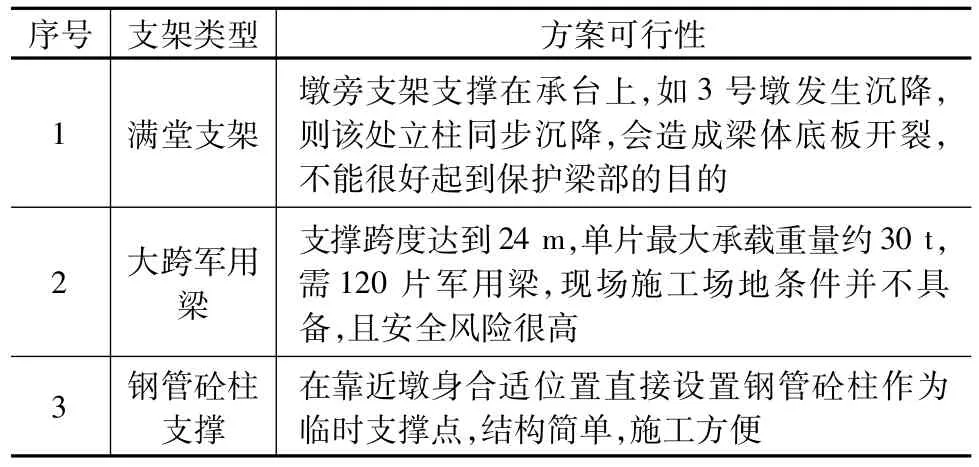

3号墩附近设置临时支撑,防止3号墩发生意外落梁危及梁体和运营安全。该临时支撑需要满足三个条件:一是足够的承载能力和刚度;二是合理的位置;三是支架基础距离既有桩基需有合理净距。支架方案选型见表1。

表1 支架方案选型

在承台附近选取支撑点虽然对梁体受力有利,但基础距既有桩基太近,基础施工对既有桩基础影响巨大,需在两者之间寻找合适位置。根据地质最新评估资料,在距既有桩基3.7 m净距(2.5倍桩径)设置临时支墩可行,具体方案如下:

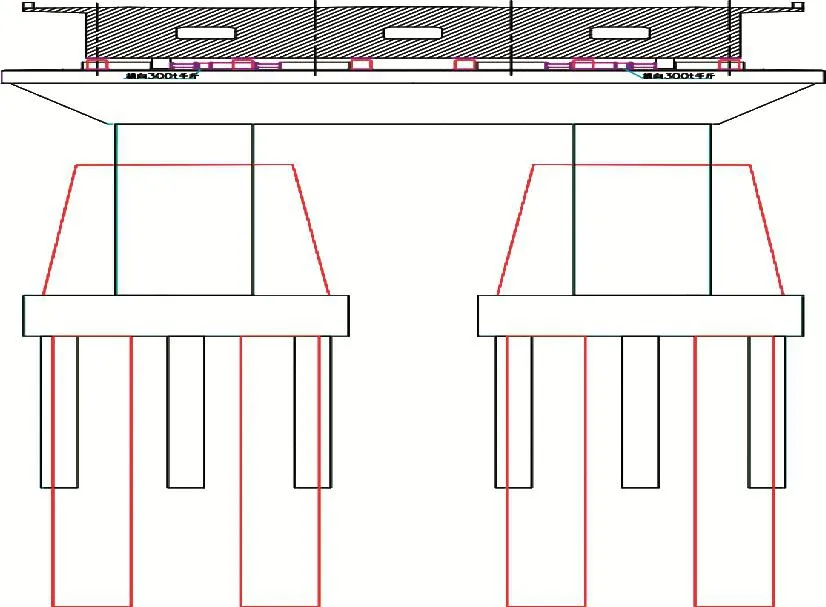

设置8根φ1 200×10 mm钢管,内填C40微膨胀混凝土,墩纵向设置两层φ900×10 mm钢管连接,横向设置3层φ500×10 mm连接,并设置型钢剪刀撑,保证临时墩稳定性。在横梁上对应箱梁腹板位置设置临时支点,并在临时支点前后侧布设千斤顶。临时墩采用1.75×2 m挖孔桩基础,挖孔桩基础在病害整治完成后作为3号墩永久基础。在挖孔桩上设置深部位移监测装置,进行深部位移监控。临时支点和千斤顶上方设置聚四氟乙烯板,保证梁体可自由变形,避免对临时支墩产生纵横向力等不利影响。支架布置如图3所示。

图3 临时支撑排架布置

3.3 桥墩基础帮宽加固

地质补勘揭示因差异风化,3号墩桩端以下的强(全)风化夹层局部有增厚现象,厚7.0 m,距离桩端最小距离约1 m,地表水沿破碎岩体下渗后导致桩端下伏强(全)风化砂岩夹泥岩、页岩进一步软化,可能会产生塑性流变或压缩。因此,对3号墩基础采取帮宽加桩措施。

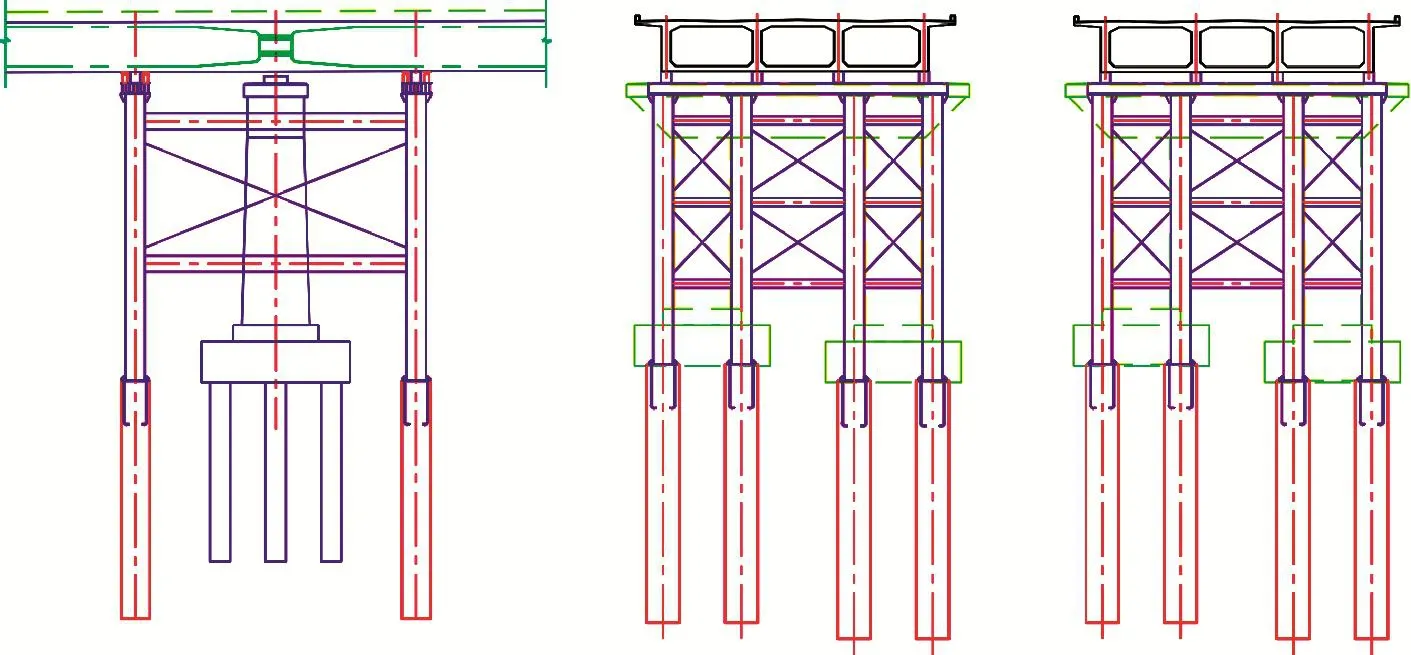

利用既有承台四周1.75×2 m临时支撑挖孔桩,植筋帮宽承台,辅助既有桥墩基础共同受力,抑制沉降。挖孔桩按 1、3、5、7和 2、4、6、8分两批施工,如图4所示。

图4 基础帮宽加固断面示意

3.4 箱梁顶升纠偏

(1)顶升流程

顶升流程如图5所示。

图5 顶升流程

(2)顶升控制系统

采用PLC计算机液压同步顶升控制系统。通过称重由液压千斤顶精确地按照桥梁的实际荷重,平稳顶举梁体,使顶升过程中桥梁受到的附加应力下降至最低,同时液压千斤顶根据位置进行分组,与相应的位移传感器(光栅尺)组成位置闭环,以便控制桥梁顶升的位移和姿态,同步精度为±0.1 mm,确保顶升时梁体结构安全[2-5]。

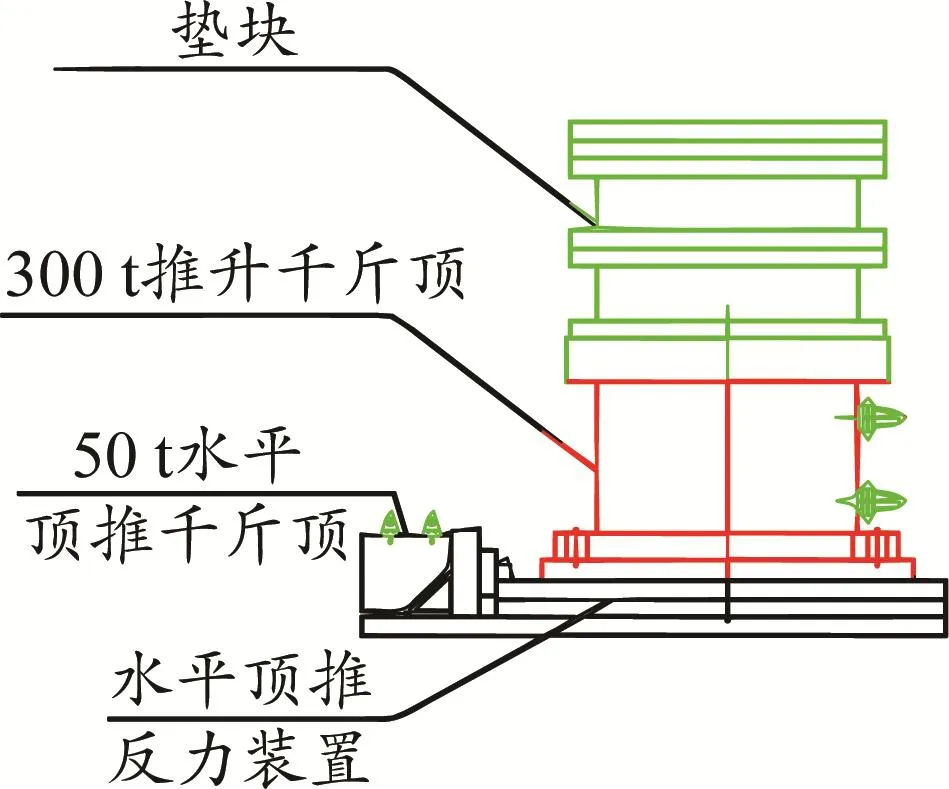

根据梁体结构及支座布置位置,在每孔简支箱梁单侧布置4台竖向顶升及横移一体装置,在每孔T梁单侧布置1台竖向顶升及横移一体装置,每组设1个位移监控控制点。顶升安全储备系数不小于1.6。顶升横移装置构造如图6所示[6-10]。

图6 顶升横移装置构造

(3)顶升反力基础及顶升上部支撑点

利用原桥墩顶部作为竖向顶升千斤顶反力基础,墩柱顶面用砂浆找平并垫20 mm厚钢板作为下支撑点;梁底部用20 mm厚钢板垫平作为整体顶升千斤顶上支撑点。通过支垫厚钢板增大千斤顶对梁底和桥(墩)台混凝土的接触面积,确保强度安全系数大于1.5,避免应力集中对梁底造成破坏。顶升横移一体装置下部钢板与横向水平千斤顶连接为整体,下部钢板作为水平顶推的反力结构[11]。

(4)同步顶升监测系统布置

同步顶升前,采用拉线式位移传感器安装在支座两侧位置处,每个支座处安装1个传感器。顶升前先对监控点高程及平面坐标的原始数据进行测量记录,以便及时掌握高程变化情况。为避免上部结构因受力不均匀和顶升不同步造成的竖向变形超出现状桥梁挠度,必须保证每墩台的所有千斤顶同步顶升,顶升高度偏差小于1 mm。通过传感器反馈的数据可以直观地观测异常数据,且同步顶升系统可以第一时间对超限点位做出紧急处理[12]。

(5)竖向顶升

试顶完成后,观察若无问题,则可以进行正式顶升。正式竖向顶升以1 mm/次进行,每顶升1 mm后检查支座是否脱空,直至支座全部脱空后结束顶升,进入饱压状态。整个顶升过程通过PLC同步顶升系统控制,监测点同步误差控制1 mm以内。依据电脑采集的数据,利用油泵的液压油输出量进行调节,实现顶升速度、高度的控制。顶升速度不大于1 mm/min。整体顶起梁体至设计高程立即停止,关闭锁止阀。

(6)横向移梁

顶推滑移面设置在顶升横移一体装置内部,采用两块钢板镶嵌为一体,接触面抛光后涂抹润滑油,经过试验摩擦系数约为0.1。横移千斤顶利用既有支座垫石做为反力点,当竖向顶升达到设计值后进行梁体横向顶推。

(7)更换支座上座板、调整支座

桥梁支座由于受到梁体横向位移和竖向沉降影响,需要更换4#~10#墩支座上座板,同时加大多向活动支座、横向活动支座横向位移量,并对固定支座、纵向活动支座设置横向可调整套环,以适应可能出现的横向变形。

支座更换时,待横向顶梁达到设计要求时,支座上座板螺栓卸载后,松开支座上座板螺栓,在支座上座板与梁体脱开后采用横向千斤顶卸载,梁体自由横向变形后,将原上座板沿顺桥向取出,将支座位置及周围杂物清理干净,更换新定制的支座上座板。

(8)落梁

支座更换处理施工完毕,各墩支座根据上下座板相对位置进行校准后,各竖向千斤顶同时继续向上顶升1 mm,油缸缓慢回收,同步分级抽取临时钢支撑及垫板,缓慢落梁就位。落梁时由现场顶升总指挥统一指挥,以2 mm为一级缓慢回落,逐级退出临时支撑垫块,使梁体均匀落下。梁体下落后应仔细检查支座是否有悬空现象,如果发生悬空,需重新将梁体同步顶起,在悬空支座下夹垫相应规格钢板。

(9)轨道调整

因梁体调整后原轨道会出现水平和方向偏差,根据铁路技术规范要求对线路进行调整。达到要求后方可开通线路,并逐步由慢行提速至常规运行速度。

4 结构变形监测分析

变形整治完成后,对梁面和轨道沉降、位移变形进行持续观测,验证整治效果,确保铁路运营安全。

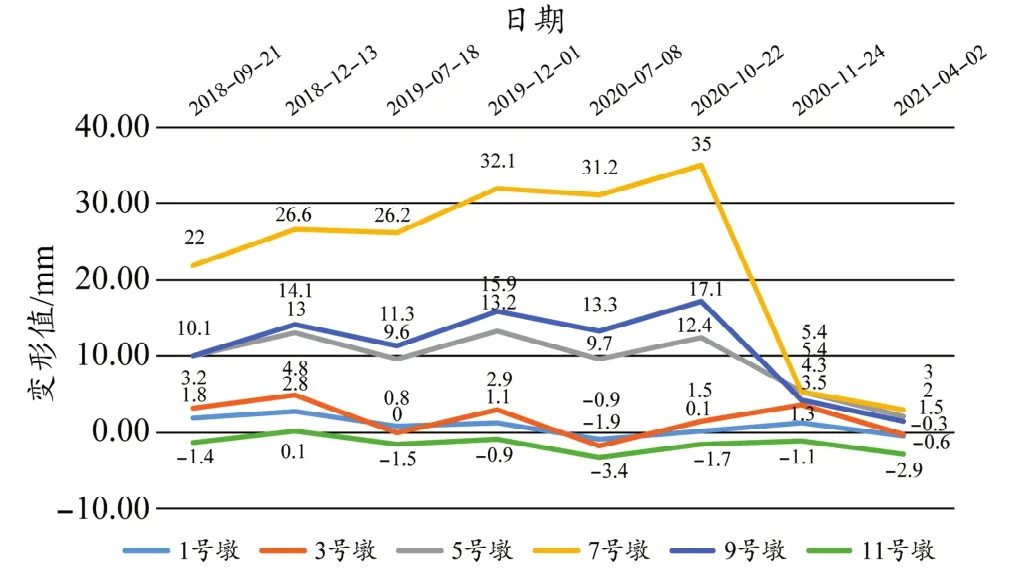

4.1 桥梁横向变形监测与分析

利用桥梁竣工建立的轨道控制网CPⅢ,对桥面位移变形进行持续变形观测。各墩位移如图7所示。

图7 各墩横向位移变形曲线

移梁后,全桥梁体基本归位,达到规范要求。

4.2 桥梁竖向变形监测与分析

利用轨道控制网CPⅢ对桥梁沉降变形进行持续观测。桥面沉降变形呈周期性振荡趋势,但无明显发展趋势。周期性振荡是由于温度变化导致墩身伸缩所致。

5 结束语

本工程通过对坡体、承台进行加固,结合箱梁顶升校正技术对桥梁进行综合整治,有效控制桥梁沉降和位移,确保了整治期铁路运营安全,恢复了铁路桥梁、线路的设计状态,并结合工后监测数据验证了整治技术方案的可行性。

(1)采取两阶段顶升校正、二次纠偏调整技术,有效确保整个加固整治期间高速铁路的运营安全,使梁体及轨道线形恢复至设计状态。

(2)通过持续的变形观测,对加固整治措施的有效性进行跟踪验证,证明经过整治加固后,桥梁结构变形在允许误差之内,验证了本沉降变形病害整治技术可靠有效。

(3)为确保铁路长期运营安全,必须对边坡蠕变位移情况进行长期监测,防止因雨水、地震等因素影响导致变形超标,影响桥梁结构安全,并及时根据监测数据对山体采取进一步的加固措施。