CRTS双块式无砟轨道智能化系列施工装备研究

2021-11-05高贵

高 贵

(武九铁路客运专线湖北有限责任公司 湖北武汉 430212)

1 引言

双块式无砟轨道自引进消化吸收再创新以来,施工过程中经常出现复测不及时、混凝土浇筑扰动等造成无砟轨道返工的现象[1],施工完成后扣件更换率高,施工效率低。为此研发CRTS双块式无砟轨道智能化系列施工装备,提高施工作业效率,实现数据可控,实时上传,减小扣件更换率[2],实现施工过程智能化、信息化和质量的可追溯性。

2 一体化底座板及自动整平机研究

底座板纵向模板以32.6 m或24.6 m梁为控制单元,每片梁纵模板由3.0 m长度标准模板和两端各一块调整模板组成,每块标准模板沿纵向设置3处丝杠支撑,分别位于模板中间和距离模板两端法兰300 mm处。

纵模板为底座板抹面机提供轨道基础,中间设置两个调高机构检查浇筑完成的底座板断面[3]。顶部设置走行钢轨调高装置,用于调整其轨顶标高。支护固定系统主要用于纵向模板的固定及调节[4]。

为实现智能化整平,替代人工扒料、提浆、抹平、压光操作,参照无砟轨道精调技术,将机械化设备与施工现场的CPⅢ测量控制网实时结合在一起,施工时全站仪测量的数据通过数据接口经无线蓝牙模块与底座板自动整平机实时通讯。底座板自动整平机预先存储该条线路的设计值,分析全站仪发来的数据后,自动追踪、指导设备运行轨迹,通过自动化控制实现底座板整平纵向标高、横向微动位移尺寸。

3 智能化自动分枕平台研究

智能化自动分枕平台由机架、分枕小车、轨道系统、电动执行机构、智能控制系统等组成。11台分枕小车相互独立、互不干涉,均可实现单动,满足各种不同轨枕间距需求。整体轨枕间距误差可控制在3 mm以内,整机自动匀枕时间可在1 min之内完成,具有平稳、准确、高效、安全和连续工作能力,实现了分枕自动化、智能化,提高了轨排组装效率。主要创新点体现在:

(1)控制集成处理,采用两个一拖四驱动器和1个一拖三驱动器,合成驱动11个伺服电机,减少电控柜体积,减少布线,降低电控柜的设计复杂程度,优化控制系统、减少故障率。

(2)利用伺服驱动器控制伺服电机扭矩自动回零,取消了11个回零行程开关,走线22根,减少现场故障率、减少布线数量。

(3)所有电控系统采用IP65防护等级,保证现场施工正常工作。

(4)针对南方夏天室外温度高,加大电器元件耐高温及散热处理。

(5)采用独拖柔性结构设计,实现分枕平台自动匀枕和不同间距轨枕的精准定位。

4 新型嵌套式轨排研究

嵌套式轨排由工具轨、组合托梁体、高低螺杆、防护墙固定座、锁定装置等组成。组合托梁体由内外套组成,内外套通过十字销轴在竖向螺杆处连接,内套相对外套可相对滑动而不影响竖向高程,设计简约实效。通过轨向调节撑杆调整轨排中线,消除传统轨排对混凝土面的损害[5]。

根据郑万铁路桥梁无砟轨道轨枕间距分布情况[6],32 m和24 m桥梁嵌套式轨排组合型式分别为:6 855 mm+6 330 mm+6 330 mm+6 330 mm+6 855 mm轨和6 330 mm+6 330 mm+6 330 mm+5 710 mm。

嵌套式轨排通过托梁内外套滑动的方式实现轨向调整,彻底颠覆此前轨道几何形位调整的固有思维,采用轨向与高程独立调节[7],配合智能化精调机的使用,大大缩短了道床施工中的精调工序施作时间。

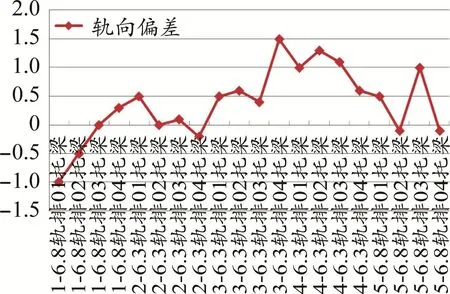

图1、图2为施工中的某一跨32 m桥梁上嵌套式轨排测量的轨向及轨距数据,整体偏差均满足高铁轨道施工规范要求,使用效果良好。

图1 某跨32 m梁轨排上的轨向数据测量值(单位:mm)

图2 某跨32 m梁轨排上的轨距数据测量值(单位:mm)

5 混凝土自动振捣机研究

目前的道床混凝土振捣采用人工手持插入式振捣棒振捣,振捣位置及振捣时间全凭操作工经验掌握,导致振捣不足或过振,影响混凝土振捣质量[8]。混凝土自动振捣机(见图3)可根据轨枕间距设定,完成轨枕间混凝土振捣,振捣时间通过PLC编程控制,针对不同坍落度的混凝土调整振捣参数,有效避免混凝土振捣不足或过振现象。设备具有数据自动采集功能,能够实现振捣时间、频率、插入深度等数据的存储和上传功能。可采用高分辨率自动辨识系统,提高施工效率[9]。设备配置减振装置,对精调后的轨排影响小;适用于直线段和曲线段道床混凝土连续振捣施工。

图3 混凝土振捣机三维渲染图

6 轨排精调机器人研究

轨排精调机器人(见图4)集成全站仪自动测量技术、自动化技术、无线通讯、精密机械于一体,以机载电脑为核心,配备精确伺服系统为执行器,并且以独特轨上行驶与摆臂结构,解决了移动与装卸的难题,可快速、精确地驱动轨排螺杆,对轨排高程、中线进行精确定位。与Amberg测量小车复测误差在±0.3 mm之内。

图4 轨排精调机器人

施工前将设计线形数据分别输入全站仪、智能化轨排精调机手簿软件系统,全站仪通过现场CPⅢ点位棱镜完成自由设站后设为自动测量模式,将全站仪测量数据经由无线通讯系统实时发送至精调机器人控制系统,通过计算分析,将精调数据及精调动作指令发送至精调机器人执行系统,根据控制系统的精调数据及精调动作指令驱动轨排支撑架调节螺杆转动,从而完成对轨排各点高程和轨向的精确调整[10]。

智能精调系统主要由执行系统、测量系统、智能控制系统和无线传输系统构成。测量系统、执行系统与控制系统之间为无线连接,相互之间数据及信息指令采用无线方式进行传输。控制系统是精调机器人的核心,由数据采集软件、数据计算分析软件、工控软件、通讯软件等多个模块组成。测量系统由ATR全站仪、棱镜、棱镜杆及CPⅢ预埋套筒等组成。控制测量系统中的全站仪可自由建站、自动照准棱镜、自动进行测量;无线通讯模块可实现全站仪与精调机器人、全站仪与后台管理系统之间的数据相互传输。执行端由两台智能精调机器人组成,合作完成对每榀轨排的精调。

7 道岔自动精调机研究

道岔自动精调机(见图5)是岔区高程定位螺杆的自动调节作业设备,分硬件和软件两部分。

图5 道岔自动精调机

硬件部分主要由精调机主结构和执行机构(伺服电机—减速器—万向传动轴)组成,包括车架和高程调整系统等部件。软件部分主要是自动精调软件和下位机控制系统,精调软件采用数据地址读取方式精确传输调整数据,可以完全兼容目前施工测量系统(安伯格精调小车),使精调作业不受人为干扰。精调机调整系统包括3个伺服电机及减速机能满足精调要求,自动读取安伯格全自动精调机的数据,自动调整、无缝连接,工人只负责安装套筒,大幅度减轻工人劳动强度和人为因素影响。道岔精调精度可达到≤0.5 mm。

精调机和轨检小车嵌套使用,精调机系统能够读取轨检小车测量数据,需要调整的数据发送到固定传动轴或手持式精调机,即可实现自动调整。采用电机—减速器—万向传动轴传动方式,解决了人工调整精度不足的问题;采用万向传动轴进行螺杆调整,能够适应一定半径范围的螺杆调整,同时轨道内侧的螺杆可采用手持式精调机进行精调作业[11]。

道岔自动精调机控制系统(见图6)采用C++语言进行编程,是一种集视窗操作系统、消息映射原理和子网络伺服运动控制算法于一体的创新型控制系统软件。该软件采用分布式控制系统结构,上层通过以太网总线UDP协议接收来自上位机的运动控制输入指令,运动控制层采用CAN总线对伺服电机进行控制。其核心技术是采取数据读取程序流读取安伯格小车测量数据保存地址,直接从数据地址中抽取数据,从而保证数据的准确率达到100%。

8 无砟轨道承轨台检测机器人研究

无砟轨道承轨台检测机器人(见图7)利用现有先进的自动控制技术、自动测量技术、互联网技术等,以快捷、可靠、精确的方式代替人工检测承轨台测量数据。

无砟轨道承轨台检测机器人可自动测量,数据链路、伺服控制、调节动作、自动行走控制过程完全达到预设的目的,调整精度可达到±0.3 mm。实现承轨台自动检测,自动计算每个承轨台位置所需要的调高垫片厚度和轨距挡块规格,统计出调整垫板的采购清单,同时生成垫板安装文件,为后续扣件预安装以及轨道精调提供依据,降低精调成本。

BMR-3型全自动承轨台检测机器人由自行式车体、可升降检测模具、控制系统等组成。车体采用麦克纳姆轮系,作为机器人的行驶驱动、姿态调整的部件,麦克纳姆轮结构紧凑、运动灵活[12]。

由于成型道床板间有60~120 mm缝隙,为减少越过板间缝隙颠簸、单轮悬空对机器人行驶方向带来的误差,BMR-3型全自动承轨台检测机器人8个麦克纳姆轮,可保证同时至少有6个车轮与板面可靠接触,使机器人能够平稳快速地从一个轨枕位置行驶到下一个轨枕位置。

无砟轨道成型道床承轨台全自动检测技术包括自动控制与机电一体化技术及自动测量技术,其快速测量系统结构设计如图8所示。

图8 承轨台检测机器人快速测量系统结构设计

无砟轨道承轨台检测机器人集中了精密机械、机电一体化、无线数据传输、遥控、自动测量等技术,采用了模糊控制理论、PID算法、伺服控制算法等理论,将机械运动控制、全站仪测量有机地结合在一起,高效、高精度地完成了承轨台位置误差的全面检测,填补了无砟轨道施工过程中的技术空白。

9 结束语

依托郑万高铁湖北段项目,立足于无砟轨道施工的关键工序,通过CRTS双块式无砟轨道智能化系列施工装备的研发,有效解决人工干扰大、数据不可控等重大技术难题,实现了无砟轨道施工过程的智能化、信息化,提高了无砟轨道施工精度、稳定性和施工效率,为我国高铁智能建造、智慧铁路提供了有效的技术支撑,进一步推动了高速铁路的智能化及产业化发展。