基于询单价值和交期的预排产技术在线缆制造业应用研究

2021-11-04王正成

王正成

(浙江机电职业技术学院,杭州 310053)

0 引言

线缆制造属于典型的多品种、中小批量生产模式,由于存在客户化订单到达的不确定性、产品多样性导致所需资源多变性等特点,生产排产难以科学有效管理,经常造成交货延期或产能无法有效发挥等一系列问题。面对激烈的市场竞争环境如何快速有效响应客户个性化的询单需求,并及时交付其所需的产品或服务是线缆制造业赢得竞争优势的关键,因此建立科学有效的客户询单与生产排产方法对于线缆制造业具有重要的现实意义。

当前众多文献仅基于特定交期产品制造的可行性研究提出相应的生产计划与控制技术,在当前线缆制造业普遍存在产能小于市场需求背景下,未从客户关系管理角度基于客户询单价值对产品制造的必要性进行研究[-3]。另外国内外众多学者对客户价值计算模型和方法进行研究,但考虑到企业产品利润空间和客户询单要求的差异性,客户价值和询单价值存在一定程度的不一致,因此有必要对客户询单价值研究建立其相应的计算模型与方法[4-5]。在排产阶段,众多文献仅考虑生产设备产能对产品可制造性约束问题,而未考虑制造产品所需物料的可及时供应性问题,因此其所提的排产模型与方法存在一定的应用限制[6]。基于上述考虑,本文针对线缆制造业生产特点系统提出基于询单价值的交期预排产模型与实现方法,旨在为线缆制造业科学、合理、有效的生产排产提供理论与方法指导。

1 基于询单价值的交期预排产过程

基于询单价值的交期预排产总体研究思路为:首先对特定周期内所有客户询单按照询单价值计算模型与方法分别计算得出相应的参考价值并排序,其次按参考价值从高到低依次根据其询单交期要求分别计算在该交期内询单产品所需物料可用量和可用产能,并计算得出可用物料满足度和各工序可用产能的平衡度,从而根据可用物料满足度和可用产能满足度进行能力验证实现客户询单的预排产。根据上述研究思路基于询单价值的交期预排产过程如图1所示:

图1 基于询单价值的交期预排产过程示意图

2 询单价值计算模型与方法

线缆制造业的销售通常通过中间代理商以项目制形式实现,询单是指中间代理商正在和线缆制造企业洽谈但签订销售合同的意向性订单,因此询单价值不仅要考虑该询单所属客户价值,还要考虑该询单可能成交概率、询单包含产品的利润空间和询单所属项目的影响力等订单价值。基于上述考虑建立线缆制造业询单价值计算模型如图2所示:

图2 询单价值计算模型示意图

图2中的客户份额通过统计特定周期内中间代理商销售额占企业总销售额的比重计算得出。既成价值通过统计业务数据中间代理商的销售档案、回笼资金档案、欠款档案、结算档案、服务档案等综合计算得出其给公司创造的经济利润。预期价值通过分析代理商已有的交易数据对其未来可能给公司带来的利润作出预期,并作净值贴现计算。渠道价值通过对代理商销售趋势及其所属区域线缆市场需求预测计算得出。合作价值通过业务数据中该代理商的服务档案、任务完成情况、欠款档案等考察其与公司和合作程度。影响价值表现在代理商的网络覆盖率和其销售额占区域市场需求比例两个方面。订单价值的项目影响是指主观评价该订单可能会给企业带来的品牌提升和市场开发作用效果。订单价值中的产品利润则根据订单报价和成本核算计算得出该订单可能给企业带来的经济效益。产品状态则考察订单所需产品与公司产品战略的符合程度。成交概率反映该订单交易成功的可能性。交期紧迫度反映该询单可能会带来生产管理平稳性的影响程度。

根据上述询单价值计算模型,考虑到模型中定性指标与定量指标并存且是多目标决策问题,但逻辑层次结构清晰,因此本文采用文献[7]所提出的模糊层次分析法实现询单价值的综合计算,具体计算过程篇幅所限不再阐述。通过对询单价值计算模型分析及其综合计算,提出价值判断的询单选择决策矩阵如图3所示:

图3 询单选择决策矩阵

I类询单:属于高客户价值高订单价值询单,此类询单线缆制造企业应重点关注并优先排产。

II类询单:属于高客户价值低订单价值询单,此类询单线缆制造企业在产能有限情况下,若从长远利益考虑应对其询单尽量排产。

III类询单:属于低客户价值高订单价值询单,此类询单线缆制造企业在产能有限情况下,若从当前订单利益考虑可排产。

IV类订单:属于低客户价值低订单价值询单,此类询单一般情况下仅在有产能剩余情况下才排产。

3 预排产关键问题

根据图1基于询单价值的预排产过程将预排产过程分为三级:工序预排产、产品预排产和询单预排产。每级预排产根据企业当前可用资源来平衡计算,主要考虑两个因素:询单产品特定工序设备的需求产能和可用产能的平衡度;询单产品特定工序所需材料与可用材料的满足度。为简化计算而不失一般性,基于询单价值和可用资源约束的预排产假设条件如下:

1)在对询单中某个产品的特定工序预排产时,若在该工序开工时间到达时所需的物料可用量小于其需求量则关闭该产品预排产,不存在工序外协情况。

2)在询单产品特定工序开完工时间窗内设备产能小于所需产能时可根据允许偏差范围进行预排产;若超出允许偏差范围不存在生产调度则关闭该产品预排产。

3)询单中特定产品预排产不成功不影响先前计算得出的询单价值。

4)询单中某产品所有工序通过产能和物料能力验证,则该产品预排产,同时冲减可用产能与物料的可用量。

5)询单产品特定工序所需物料不存在可替代物料。

3.1 可用物料及满足度计算方法

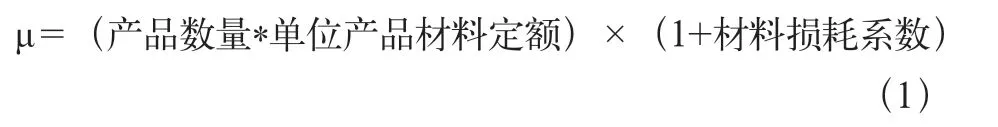

询单产品特定工序是否能成功预排产关键因素之一是在该工序开工时间到达时,企业是否具有该工序加工所需的物料。由于线缆制造相同物料仅在特定工序加工时一次性用到,因此询单产品下属物料净需求量μ可通过产品结构配方和工艺材料定额计算得出,如式(1)所示:

询单产品下属物料的可供量是动态变化的,假设预排产时间点为t1,而询单产品特定工序开工时间为t2。则询单产品下属物料在t2时刻的可供量v计算如式(2)所示:

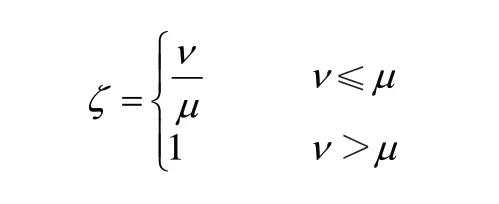

其中已分配量要同时考虑已排产和已预排产订单产品在[t1,t2]期间对物料的需求数量。根据式(1)、式(2)计算得询单产品特定工序物料需求量和可供量,可按式(3)计算询单产品特定工序的物料满足度ζ。若特定工序物料满足度ζ<1,则该询产品预排产不成功。

3.2 可用产能及平衡度计算方法

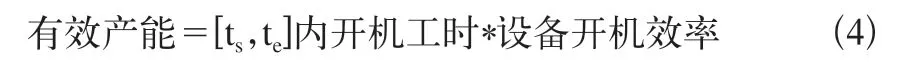

询单产品特定工序能否成功预排产的另一个关键因素在该工序开工与完工时间窗[ts,te]内,工序设备是否有足够的可用产能满足其加工需求。而询单特定产品预排产成功要求该产品工艺要求的所有设备在预订的时间窗内都有足够的剩余生产能力满足加工需要。特定工序设备在时间窗[ts,te]内的有效产能转化为加工工时按式(4)计算。

询单产品在特定工序在时间窗[ts,te]内所需的设备开机工时λ如式(5)所示:

特定工序设备在时间窗[ts,te]内可供产能γ如式(6)所示:

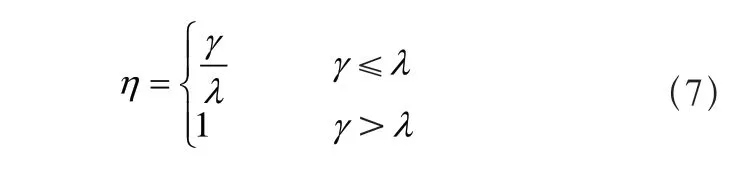

其中已分配量要同时考虑已排产和已预排产订单产品在[t1,t2]期间对该设备产能的工时需求数量。根据式(5)、式(6)计算得询单产品特定工序设备产能需求量和可供量,可按式(7)计算询单产品特定工序的产能平衡度η。若特定工序设备产能满足度η<1,则根据允许偏差范围判定该询单产品是否可预排产。

3.3 能力验证

如前所属,在预排产阶段允许询单产品产能平衡有一定的偏差范围,即借鉴H.A.Simon教授提出满意决策代替最优决策思想,提出工序级产能平衡决策满意度计算如式(8)所示:

其中Fi为产品Pj工序Ek最早开工ts及最晚完工时间te内所需设备负荷;Wi为在该时间窗内设备所能提供的产能,φ(E)询单特定产品工序级产能平衡满意度值。

根据上述思想,产品级和订单级产能平衡满意度计算模型分别如式(9)、式(10)所示:

其中式(7)中φ(P)询单产品级产能平衡满意度值,n为询单特定产品P的工序数量,φi为产品P特定工序Ei在所有工序中的比较权重,该权重可用层次分析法计算得出。式(8)中φ(0)为特定客户询单产能平衡满意度值,K为询单中包含的产品类别数量,φj询单中产品P在该询单所有产品中占有的比较权重,同理该权重也可根据层次分析法计算得出。

4 仿真算例

假设某线缆制造企业在2011年8月2日接收如下三份客户询单,根据询单客户的历史交易业务数据和询单价值计算模型与方法,综合计算得出询单价值评价分。三份询单主要要求及其价值评价如表1所示。

表1 客户询单及其要求表

由上述三份询单产品工艺路线和该企业现有设备资源状况,生产关键工序为“拉丝→绞线→绝缘→外护”。为简化计算假设在2020年8月10日前企业无原材料预计入库量,也无紧急排产产生的物料可分配量变化。根据表1信息按询单价值从高到低倒排各工序排产时间,结合询单产品材料清单及工艺数据统计在各工序排产时间内相应设备产能及物料情况,统计汇总如表2所示。

表2 询单产品工序排产及可用资源汇总表

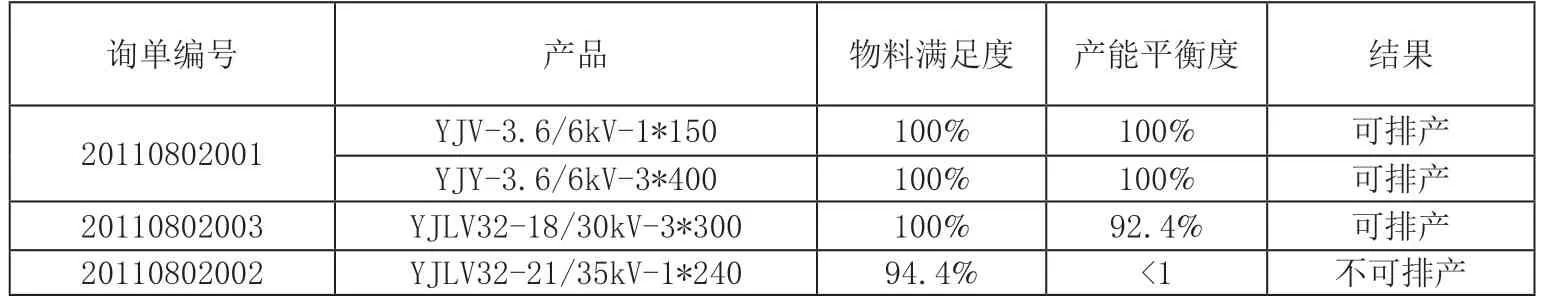

根据表2询单产品工序排产及可用资源汇总,设定关键工序拉丝、绞线、绝缘和外护产能平衡度权重值分别为0.3、0.2、0.3、0.2;产能平衡度允许偏差为±10%。结合本文上述预排产方法给出各询单预排产结果如表3所示。

表3 询单预排产结果

5 结语

本文结合线缆制造业的生产特点,系统性提出了基于询单价值的预排产方法与实现技术,包括预排产过程模型、询单价值计算模型及方法、组织询单选择决策矩阵、可用物料与可用产能及其满足度与平衡度计算方法、基于可用产能的综合能力验证算法等。并通过一仿真算例验证了所提方法与技术的可行性。本文所提出的方法与技术同时也为多品种、中小批量制造企业优化有限资源提高接单与排产科学性、有效性、及时性提供了一定的参考借鉴价值;从而实现其增强客户满意度、提高市场竞争力的目标。