棉花质量关键指标与检测技术方法研究

2021-11-04王泽武王楚云

■ 夏 彬 徐 捷 王泽武 王楚云

〔郑州棉麻工程技术设计研究所,河南郑州 450004〕

棉花是我国重要的经济作物,也是纺织工业的主要原料。根据国家统计局与海关总署发布的统计数据显示,2020年我国棉花播种面积3.17×106hm2,棉花总产量5.91×106t,2020年全国纺织品服装出口2 912.2亿美元。棉花产业关系到棉农、农业、纺织工业、出口创汇等多方面的发展,在国民经济中具有不可替代的地位。同时,在我国西北棉区,棉花产业对于增加农民收入、消除贫困、推动农村经济发展、维护边疆繁荣稳定等方面都具有重要作用[1]。

虽然我国棉花产量与消费量巨大,但是棉花品质与美棉、澳棉仍有差距,国际棉花标准的话语权仍不在我国[2]。为此,分析棉花质量检验标准的演变与发展,深入研究影响棉花品质的关键指标,探索棉花质量标准及其检测技术的发展趋势,对于提升棉花质量仪器化检验技术水平、优化棉花加工工艺、推动棉纺织产业高质量发展具有研究价值与现实意义[3]。

一、棉花检验标准的演变

棉花标准是根据棉花的使用价值、经济价值以及纺织产业发展需要建立起来的整套约束,是评价棉花质量的准则与依据。自从18世纪中期,棉花生产开展以来,其检验标准大致经历以下四个阶段[4-6]。

(一)第一阶段

18世纪中期,棉花作为商品大量进入市场,其中就有按照色泽和产地区别棉花品质优劣的记载。19世纪后期,有些商人为了牟取利益,在棉花中掺水掺杂,政府通过设置水气检查所和掺水掺杂取缔所等机构,并采用手估目测和油炉烘箱等方法,进行水分与杂质的检验。20世纪30年代,有关的棉业机构,参考美国陆地棉标准,研究制订过5个级的美棉颜色级实物标准。

(二)第二阶段

新中国成立后,国家对棉花标准与检验工作非常重视,并于1950年成立纺织工业部纤维检验总所研究制订棉花标准和检验方法。自1950年到1953年期间,总共召开了三次全国棉花检验会议,制订了棉花标准和棉检实施细则,为全国棉花检验工作的统一与发展奠定了基础。

在1950年的第一次全国棉花检验会议上,通过了政务院财政经济委员会批准的棉花检验工作进行大纲与关于检验技术的决定。确定了我国棉花标准与检验方法,具体包括:棉花类别标准分为国产细绒白棉、粗绒白棉、细绒黄色棉;品级标准中细绒白棉分为9个级、粗绒白棉共7个级、细绒黄色棉分6个级;长度标准以1.59 mm(1/16英寸)为单位,分为9个档;水分以含水率10%为标准,最高限12%,长江流域为13%;杂质以乙类杂质含量1%为标准,最高为3%。

在1951年的第二次全国棉花检验会议上,颁发了棉花检验规程、棉花检验规程施行细则以及棉花检验技术规定,对棉检工作做出了明确要求,包括棉花收购、交接过程中统一采用长度0.79 mm(1/32英寸)为单位,品级检验采纳“+”号(半级)规定,还对水分、长度、杂质的检验工作提出了具体要求。

在1953年的第三次全国棉花检验会议上,总结了三年来各地方棉花检验工作执行情况,讨论修改内容包括:品级标准中白棉仍分9个级,黄棉分7个级,增订了僵黄棉1~3级,取消了以半级(即“+”号)为单位的规定,并制作品级实物标准;长度标准增加33 cm/41 cm(13/16英寸)档,共分10档,长度标准重新修改为1.59 mm(1/16英寸)作为单位。

1956年再次修改的棉花标准:品级分细绒棉、粗绒棉两类别,细绒棉分白棉、黄棉两个类型。将品级的各级文字标准改为数字级称:僵黄棉1至3级改为10至12级,黄棉次优级至下级改为6至12级,白棉次优级至平级改为2至9级,3套合而为一,整套为2至12级,籽棉的衣分检验也第一次列入了标准。

(三)第三阶段

1966年,为适应我国棉花生产与纺织工业的发展,国务院决定由国家科委、国家经委、农业部、纺织工业部、全国供销合作总社等部门专业人员组成全国棉花标准改革试点领导小组开展棉花试点工作。经过六年的试点,于1972年召开了全国棉花标准改革试点工作会议,在对试点工作总结的基础上,制订了GB 1103—1972《棉花 细绒棉》,1999年对国家标准修订并制定了GB 1103—1999《棉花 细绒棉》,2007年再次进行修订,制定了GB 1103—2007《棉花 细绒棉》。

GB 1103—2007《棉花 细绒棉》主要做出了以下修改:将成包皮棉的抽样及检验分为“按批检验”与“逐包检验”;增加了“32 mm”长度级;棉花长度采用上半部平均长度表示。手扯长度校准棉样采用HVI上半部平均长度定值;马克隆值级由三级修订为三级五档;取消了“五级棉花长度大于27 mm,按27 mm计”的限制以及“七级以下为级外棉”的规定。

(四)第四阶段

目前,我国现行棉花标准分为两个部分:GB 1103.1—2012《棉花 第1部分:锯齿加工细绒棉》与GB 1103.2—2012《棉花 第2部分:皮辊加工细绒棉》于2012年11月发布,2013年9月实施。相比GB 1103—2007 棉花 细绒棉》,主要技术变化如下:取消了品级,增加了颜色级、轧工质量指标及检验方法;将色特征级修改为颜色级;增加了“白棉、淡点污棉、淡黄染棉、黄染棉、主体颜色级、轧工质量”的定义;增加了颜色级检验的感官检验和大容量快速棉纤维测试仪检验的内容;增加了“断裂比强度、长度整齐度指数”分档代号;取消了“六七级棉花的长度均按25 mm计,记为25.0 mm”的限制等。

二、棉花质量关键指标与检验方法

棉花质量指标通常分为籽棉指标与皮棉指标。籽棉质量检验主要通过“一试五定”,即对衣分、颜色级、回潮率、含杂率、长度的检验,在此基础上根据籽棉的质量“以质定价,优质优价”进行交售结算;皮棉质量检验主要通过仪器化检验,即对颜色级、马克隆值、长度、轧工质量、长度整齐度、断裂比强度以及异性纤维等的检验。根据棉花质量指标在交售、加工、纺纱等环节的重要作用,列出了以下关键指标及其检验方法[7-9]。

(一)衣分

籽棉衣分通常亦称为衣分率,指试轧出皮棉重量与籽棉的比值,用百分数来表示。衣分既是棉花品种优劣的重要指标,也是籽棉收购中的重要检验项目,该指标直接影响到籽棉结算重量与金额。

籽棉衣分的检验,首先在收购籽棉时采取多点随机取样方法。1 t及以下抽取1个样品;1 t以上、5 t及以下抽取3个样品;5 t以上、10 t及以下抽取5个样品;10 t以上抽取7个样品,每个样品不少于1.5 kg。其次将称取的每份试样在试轧机上试轧,如果籽棉中含有较大杂质,应将杂质清除后试轧轧出的皮棉分别称重,得出皮棉净重(精确到1 g),籽棉衣分就是指试轧出的皮棉重量和籽棉试样重量的百分比。

(二)颜色级

颜色级是指棉花颜色的类型和级别,类型根据黄色深度(+b)确定,级别根据反射率Rd(%)确定。棉花颜色级分为四类十三个等级,分别是白棉一至五级、淡点污棉一至三级、淡黄染棉一至三级、黄染棉一至二级,其中,白棉三级为标准级。具体颜色分级图如图1所示。棉花的色泽特征包括棉纤维的颜色与光泽,既反映了棉纤维外表的物理现象,也体现了纤维的内在质量,是颜色级的主要条件之一。

图1 颜色分级图

颜色级的检验分感官检验和纤维快速测试仪检验。感官检验时,应在符合模拟昼光照明的棉花分级室进行,正确握持棉样,使样品表面密度和标准表面密度相似,在实物标准旁进行对照确定颜色级,逐样记录检验结果;纤维快速测试仪检验时,对抽取的检验样品逐样检验,按批检验时,计算批样中各颜色级的百分比,逐包检验时,逐包出具反射率、黄色深度、颜色级检验结果。

(三)长度

棉纤维长度指标是衡量纤维性能的重要指标,与纤维的可纺性、工艺参数制定、成纱质量有密切关系。

棉纤维长度的检验采用手扯尺量法和纤维快速测试仪检验,以纤维快速测试仪检验为准。手扯尺量法检验时,通过抽取一定量有代表性的纤维,整理成符合要求的棉束,用纤维专用尺直接测量棉束长度;纤维快速测试仪检验时,纤维沿其长度方向被梳夹随机夹持,排列在梳夹上,构成棉须,光学系统对棉须从根部至梢部进行扫描,根据透过棉须光通量的变化获得精确的照影仪曲线,计算出长度指标。

(四)回潮率

回潮率是指试样的含湿质量与干燥质量的差值对干燥质量的百分数。回潮率不仅影响棉花收购质量、加工质量、贮藏运输,还与纺纱用棉量、纺纱工艺、纺纱质量有关,过高或过低都会对棉花加工和纺纱带来负面影响。皮棉公定回潮率为8.5%。

回潮率的检验按原棉回潮率试验方法电阻法或原棉回潮率试验方法烘箱法进行,对检验结果有异议时以烘箱法为准。

(五)含杂率

含杂率是指在规定棉花试样中,含有的如沙土、枝叶、铃壳、软籽表皮等非危害性杂物质量对其试样质量的百分率,分为籽棉含杂率和皮棉含杂率。它是评定棉花质量和公定重量的重要指标,同时,棉花中杂质的多少直接影响产出皮棉质量、纺纱用棉量、纱布质量和印染成品的质量,影响着棉花交易价格。皮棉标准含杂率为2.5%。

收购环节籽棉含杂率检验时可机检或估验,估验结果应经常与原棉含杂率试验方法检验结果对照,对估验结果有异议时,以原棉含杂率试验方法的检验结果为准;皮棉含杂率检验时,按原棉含杂率试验方法执行,使用原棉杂质分析机进行,棉花样品经刺辊锯齿分梳松散后,纤维及黏附杂质在机械和气流的作用下,由于形状不同、密度不同、作用其上的力也不同,使纤维和杂质分离,并用天平称取杂质重量,计算含杂率结果。

(六)轧工质量

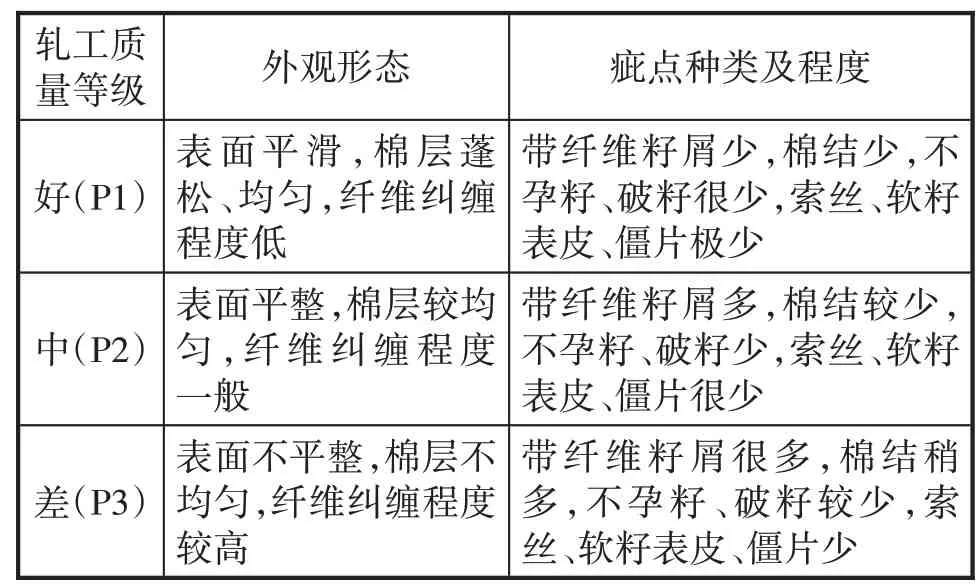

轧工质量是指籽棉经过加工后,皮棉外观形态粗糙及所含疵点种类的程度。其中,疵点主要是指在初次加工过程中产生的对纺纱有害的纤维性物质,包括索丝、棉结、僵片、不孕籽、破籽、带纤维籽屑、软籽表皮。轧工质量分好、中、差三档,分别用P1、P2、P3表示,其分档条件如表1所示。

表1 轧工质量分档条件

轧工质量的检验方法采用感官检验,依据轧工质量实物标准结合轧工质量分档条件感官确定轧工质量档次。在符合模拟昼光照明的棉花分级室,检验时,正确握持棉样,使样品表面密度和标准表面密度相似,在轧工质量实物标准旁进行对照,依据实物标准结合轧工质量分档条件,确定其轧工质量等级。

(七)马克隆值

马克隆值是一定量棉纤维在规定条件下的透气性的量度,以马克隆刻度表示。马克隆刻度由国际协议确定具有成套马克隆值的“国际校准棉样”进行传递。马克隆值反映了棉花纤维细度与成熟度的综合指标,是棉纤维重要的内在质量指标之一。马克隆值分为A、B、C三级,B级为标准级,A级取值范围为3.7~4.2,品质最好;B级取值范围为3.5~3.6和4.3~4.9;C级取值范围为3.4及以下和5.0及以上,品质最差。

马克隆值的检验采用棉纤维马克隆值试验方法或HVI棉纤维物理性能试验方法进行。依据棉纤维马克隆值试验方法时,马克隆值气流仪中的气流通过由试验试样组成的纤维塞在刻度尺上指示出透气性的变化,以通过纤维塞的流量或纤维塞两端的压力差表示。指示透气性变化的刻度用马克隆值单位标定,并用预先确定的换算曲线或统计关系把观察读数换算成马克隆值;依据HVI棉纤维物理性能试验方法时,从样品中扦取试样,除去明显且大块的非纤维物质称取试样,从仪器操作显示屏的菜单中选定马克隆测试程序,将试样放入仪器样品筒内,盖上盖板,仪器自动进行测定,测定完毕后显示测定结果。

三、棉花仪器化检测技术发展

我国棉纤维检测技术虽然起步较晚,但发展迅速。在2003年国务院发布的棉花质量检验体制改革方案中,明确提出“要力争用五年左右的时间,采用科学、统一、与国际接轨的棉花检验技术标准体系,在棉花加工环节实行仪器化、普遍性的权威检验,建立起符合我国国情、与国际通行做法接轨、科学权威的棉花质量检验体制”。棉花质量检验体制改革的完成,使我国在棉花检验领域取得了以下两方面的进步和突破[10-12]。

(一)检验指标的全面化

棉纤维检验升级与发展过程中,对各检验指标进行全面优化,全方位细化检验内容,实现多级分层,从而提升棉花质量检验的水平。棉纤维颜色级指标可以从色特征图出发,实施色泽等级划分,合理设定棉花质量类型;棉纤维细度检验过程中,要把握好马克隆值,深入挖掘马克隆值指标反映的内容,明确马克隆值、纤维长度与断裂比强度等之间的关系。在此基础上,对检验指标进行深化,适当提升马克隆值指标在棉花质量检验中的地位;进一步量化棉纤维整齐度检验指标,按照检验要求确定整齐度与细化整齐度比值的关系,根据不同比值完善棉花纤维质量等级,实现整齐度的量化。

(二)检测技术的仪器化

棉纤维检验升级与发展过程中,对检测技术进行优化提升,结合高新技术实现棉纤维质量检测的自动化、智能化。综合运用机器视觉、多光谱、人工智能等技术,弥补人工感官检验劳动强度大、效率低、主观性强等不足,全面提升棉纤维检测技术水平,形成与棉纤维检测技术相协调的质量检测体系,加速棉纤维检测的智能化进程。

四、总结与展望

棉纤维的主要成分是纤维素,具有强度高、透气性好、耐热性好,染料亲和力强等特点,成为纺织工业的主要原料。作为棉花种植、生产与消费大国,我国棉花质量关系到棉农收入、棉花企业效益以及棉花产业高质量发展大局。为此,研究适用于我国棉花的检验技术标准,提高棉花生产加工过程质量管控技术水平,在此基础上形成系统化、全面化、仪器化检验技术体系,能够有效提高棉花加工质量与国际竞争力,促进我国棉花产业高质量发展。