基于工艺控制与基体处理的类金刚石涂层性能优化技术研究综述*

2021-11-04肖奕楼仇天阳王西彬张宝荣赵志勇

肖奕楼 颜 培 陈 豪 焦 黎 仇天阳 王西彬 张宝荣 赵志勇

(1.北京理工大学机械与车辆学院 北京100089;2.山西柴油机工业有限责任公司 山西大同 037036)

1971年,德国科学家AISENBERG和CHABOT首次利用碳离子束沉积制备出具有金刚石特征的非晶碳膜,并称之为类金刚石涂层。类金刚石涂层,即Diamond-Like Carbon(DLC)涂层,具备与金刚石涂层类似的高硬度、高耐磨性的同时还拥有石墨的自润滑性能[1]。JACOB和MÖLLER[2]研究指出,具有金刚石结构的sp3杂化键、具有石墨结构的sp2杂化键以及H元素或者其他掺杂元素所形成的空间交叉网络决定了DLC薄膜的结构,并绘制了较为直观的DLC薄膜杂化键的混合特征示意图,如图1所示。DLC涂层中的sp3杂化键形成四面体配位键(与金刚石中的键类似),决定了其硬度和弹性模量等力学性能;sp2杂化键形成三配位体(与石墨中的键类似),决定了其光和电学性能;H原子会影响sp3和sp2杂化键的比例,进而影响薄膜的结构和性能[3]。自20世纪80年代以来,DLC涂层成为研究的热点,被誉为21世纪战略材料[4]。

图1 DLC薄膜的三元相图[2]Fig 1 Ternary phase diagram of DLC thin films[2]

DLC涂层因具有高硬度、高耐磨性、低摩擦因数等特性而被广泛应用于机械零件,又由于其与发动机润滑油及其添加剂具有优异的协同作用[5-6],因此被广泛应用于汽车发动机零件的摩擦副之间。据统计,发动机的摩擦损失会占总功率的40%以上,而内部零件(如活塞、活塞环、气门、凸轮和从动件等零件)的摩擦损失占发动机摩擦损失的70%以上,严重降低了发动机工作效率和能量传输。DLC涂层能减轻发动机内部零件的摩擦与磨损,从而大幅提升发动机的工作效率。但随着现代工业的迅猛发展,DLC涂层所服役的工况日渐严苛,在一些高功率密度柴油发动机内部构件处的DLC涂层,面临着高速重载高温的多重考验[7]。在这种严苛工况下,传统的DLC涂层因结合力不足、残余应力高、热稳定性差等缺陷会在服役过程中过早地摩擦磨损失效。针对这一问题,对提高DLC涂层服役性能的技术进行归纳和总结是尤为重要的。本文作者基于工艺控制及基体处理2个方面,从涂层的沉积工艺、元素掺杂、过渡层的添加及渗氮渗碳、改变粗糙度、加工表面微织构等手段对提升DLC涂层服役性能的优化措施进行了综述,并对未来的研究方向提出了展望。

1 DLC涂层结构优化

DLC涂层的结构受到沉积方法及工艺参数、涂层成分配比、界面过渡层等因素的制约,针对DLC涂层的结构优化能提高界面结合能力及耐磨损特性。

1.1 工艺优化

在DLC涂层的制备过程中,涂层中容易产生较大应力,而这将加速涂层在苛刻工况下的裂纹萌生、破裂甚至脱落失效[8]。通过控制DLC涂层制备过程中的工艺参数来减小涂层应力,可以有效地提高DLC涂层在苛刻工况下的服役性能。李党娟等[9]基于射频磁控溅射技术,在双面抛光Si(100)基底上沉积了DLC涂层,研究了射频功率、氩气流量、溅射角等工艺参数对DLC涂层应力的影响规律。研究结果表明,DLC涂层应力的减小得益于控制得当的沉积参数,合适的溅射功率和溅射角度会使碳粒子填充到DLC涂层结构的空隙之中,从而使涂层表面更加致密,这会增加DLC涂层内部的sp3键比例,从而降低DLC涂层的应力。

LEE等[10]采用溅射法在聚酰亚胺(PI)衬底上制备了无氢DLC涂层,同时优化了PI基片的氩等离子体预处理工艺,提高了DLC涂层的附着力和性能。在PI衬底上沉积的DLC涂层经偏压预处理后,sp3键比例大幅提升。氩等离子体经负偏压的吸引轰击基体,合适的偏压大小可以使基体表面变得疏松多孔,使沉积的DLC涂层更加致密。

陈国富和苏峰华[11]利用等离子体增强化学气相沉积技术(PECVD),通过改变脉冲偏压在不锈钢基材表面制备了不同结构类金刚石涂层。研究表明,随偏压的增大,DLC涂层的表面粗糙度、摩擦因数及磨损量都先减小后增大,而膜基结合力则先增大后减小。

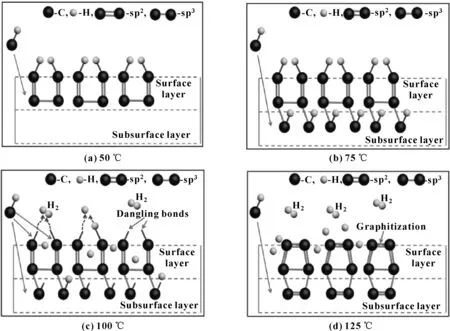

DLC涂层的沉积温度同样会影响碳粒子的溅射能量。杨利等人[12]采用化学气相沉积技术在AZ31镁合金表面制备了含氢DLC涂层,研究了沉积温度对DLC综合性能的影响,并给出了不同温度下AZ31镁合金表面制备的DLC薄膜生长演变过程示意图,如图2所示。研究结果表明,当沉积温度较低时,碳粒子能量较低,无法填充到涂层的亚表层,只在表面以sp2键的杂化方式生长。随着温度的升高,碳粒子能量升高,更多的碳粒子进入涂层的亚表层以sp3键形式杂化,涂层中的sp3键含量增多。沉积温度最适时,涂层中的sp3键含量最多,此时涂层的硬度最大、弹性模量最高且耐磨性最佳。当沉积温度过高时,碳粒子能量持续升高,轰击涂层表面时会使亚稳态的C-H键断裂,导致氢的脱附,sp3键含量减少,涂层的硬度及耐磨性也随之降低。

图2 不同温度下AZ31镁合金表面制备的DLC涂层生长演变过程[12]Fig 2 Growth and evolution of DLC films on AZ31 magnesium alloy at differenttemperatures[12] (a) 50 ℃;(b) 75 ℃;(c) 100 ℃;(d) 125 ℃

针对DLC涂层沉积过程中溅射功率、偏压幅值、氩气气压、沉积温度等工艺的优化,主要目的都是为了使碳粒子的溅射能量达到一个合适的值,从而保证涂层的结合力及耐磨性最适。然而由于影响涂层性能的工艺因素众多,且不同因素间可能存在着某种交互影响,后续可以通过系统的正交试验获取高性能DLC涂层的制备工艺规范。

1.2 元素掺杂

在高温工况下,DLC涂层易发生石墨化、脱氢、氧化、剥落等而导致润滑快速失效[13-15]。最近的研究表明,通过适当的元素掺杂能大幅提高DLC涂层的高温摩擦学性能,使DLC涂层在高温下表现出优异的摩擦磨损特性。崔龙辰和余伟杰[16]总结了不同类型DLC涂层的有效润滑温域,如图3所示,可以看出ta-C(sp3键含量70%以上)及Si、W、Co等元素掺杂的DLC涂层具备宽温域下的有效润滑特性。这是因为a-C和a-C∶H中sp2键含量较高,在相对较低温度下易发生有序化和团簇化进而导致石墨化,而ta-C及元素掺杂的DLC涂层的石墨化还需一个从sp3-C-C键或sp3-C-X键(X指掺杂元素)转变为sp2-C键的过程,而这个过程需要很高的活化能,提高了有效润滑温域。

图3 不同类型DLC涂层的有效润滑温域[16]Fig 3 Effective lubrication temperature range ofdifferent DLC coatings[16]

HE等[17-19]、高溥等人[20]利用非平衡磁控溅射技术在齿轮钢基底表面制备了不同WC相含量的DLC涂层,并探讨其在高温下的减摩抗磨机制。研究结果表明DLC涂层在润滑油的润滑下耐磨损性能随着WC相含量的增加先增大后减弱,这是因为在摩擦磨损过程中涂层中的W与润滑油添加剂分解出来的S反应生成具有润滑性能的WS2保护膜,减弱了磨屑对摩擦副造成的磨粒磨损。随着W含量的进一步增大,摩擦界面产生的大量WO3将WS2保护膜的完整性破坏,从而使其磨损加剧。

YI等[21]采用摩擦磨损实验机测试了掺硅DLC涂层在高温条件下的变载荷摩擦学性能,结果表明硅元素的掺入可以增加DLC薄膜的无序状态,明显改变薄膜内部结构,进而改善DLC薄膜的力学及摩擦学性能。

元素掺杂提升DLC涂层高温摩擦学性能的机制可以概括为以下三方面:(1)掺杂的元素与碳元素形成化学键,提高了DLC涂层石墨化所需的化学能;(2)掺杂的元素形成的氧化物或与其他元素形成的化合物可充当保护层,延缓涂层的氧化速度;(3)掺杂元素后涂层晶体结构发生变化,利于应力的释放。元素掺杂的同时涂层的硬度也会随之降低,因而对元素掺入量的精准把控是提高DLC涂层性能的关键。

1.3 界面设计

DLC涂层的内应力主要来源于本征应力与残余热应力。其中本征应力来自于各种非平衡的结构缺陷,与沉积时的粒子能量有关。残余热应力主要来源于DLC涂层与基体的热膨胀系数差异,这种由于涂层与基体材料物理性能不匹配造成的应力会使涂层与基体的结合力变差,制约DLC涂层的服役性能。在沉积DLC涂层时对其进行界面设计,在涂层和基体间引入过渡层(如Ti、Zr、W、Nb、Si、Cr等),利用过渡层改善界面热膨胀系数差异和结构失配,可提高膜基结合力,进而优化DLC涂层的服役性能。

周永等人[22]采用线性离子束复合磁控溅射技术在316L基底上沉积了含有Ti/Al过渡层的Ti/Al共掺杂DLC涂层,并研究了过渡层对涂层的成分、结构、机械性能和结合力的影响,得到的有、无过渡层的试样经划痕试验后的表面形貌如图4所示。结果表明,Ti/Al过渡层可缓解因DLC涂层和基体的晶格匹配差异和膨胀系数不同而导致的高界面应力。在薄膜与基底界面,过渡层呈现典型柱状晶结构,可促进膜基界面间的机械互锁,显著改善涂层与基体之间的结合力而不损伤其机械性能。

图4 有、无Ti/Al过渡层的Ti/Al-DLC薄膜划痕形貌[22]Fig 4 Scratch morphology of Ti/Al DLC films with andwithout Ti/Al transition layer[22]

CHOY和FELIX[23]等采用磁控溅射离子镀技术在TC4基底上获得了Ti-TiC-DLC梯度涂层。研究结果表明,梯度涂层结构增强了与基底的结合力,同时改善了基体合金的抗磨损特性。

XU等[24-25]采用磁过滤阴极真空弧源(FCVA)沉积技术在TC4合金及Si(100)表面制备了一系列不同调制参数的软硬交替DLC多层薄膜和TiC/DLC多层薄膜。结果表明,DLC多层薄膜的残余应力均小于单层硬DLC薄膜,同时其机械性能均优于单层DLC薄膜。基体表面梯度过渡层的引入,提高了DLC多层薄膜的硬度和膜基结合力,进一步提高了钛合金的耐磨损性能。

过渡层的添加可以有效提高DLC涂层与基体间的结合力,与此同时基体与过渡层、过渡层与涂层之间形成的界面可以缓释涂层的内应力并减缓微裂纹的扩展。过渡层的设计需考虑基体材料与涂层材料,优先选取能与基体及DLC涂层都能形成化学键合的过渡层元素,且弹性模量及热膨胀系数应介于基体与涂层之间,降低体系的残余热应力。

2 基体表面状态

基体表面状态是影响DLC涂层服役性能的关键因素,渗氮渗碳、表面粗糙度控制及微织构加工等基体表面处理可以从强化基体、改变基体涂层结合方式、储油润滑、缓释内应力等方面对DLC涂层服役性能产生积极影响。

2.1 渗氮渗碳

在沉积DLC涂层前进行基体表面改性处理是优化涂层服役性能的有效途径。表面改性处理主要包括离子渗氮与离子渗碳,其能够提升基体的表面硬度和耐磨性能,在基体表面生成的氮(碳)化层与DLC涂层拥有更好的物理匹配度。黄振等人[26]利用等离子体增强化学气相沉积技术分别在未处理和氮化处理的AISI 316L表面沉积了DLC涂层,研究了氮化复合DLC涂层的相结构与摩擦学性能,得到的氮化层及DLC涂层的横截面形貌如图5所示。结果表明,氮化复合DLC涂层的结合力和耐磨性优于DLC涂层,沉积DLC涂层的过程中,氮化层中氮原子因扩散而重新分布,使氮化层的厚度增加,硬度梯度减缓,更有利于基体与DLC涂层间的过渡。

图5 氮化层及氮化复合DLC涂层的截面形貌[26]Fig 5 Cross section morphology of nitrided layer andnitrided composite DLC coating[26](a) PN;(b)50 ℃;(c)100 ℃;(d)150 ℃

LAN等[27]采用原位双相等离子渗氮和电弧离子镀(AIP)工艺在Cr12MoV钢表面制备了DLC涂层,研究发现基体渗氮工艺大幅提高了DLC涂层与基体的结合强度。

谭笛[28]在CoCrMo合金表面沉积了离子渗氮复合DLC涂层,研究了离子渗氮温度对相结构、渗氮层厚度、显微硬度及耐磨性的影响。结果表明,CoCrMo合金在进行氮化处理后表面生成一层CrN,提高了CoCrMo合金的表面硬度和耐磨性;随着渗氮温度的提高,渗氮层的厚度增加,硬度则先增大后降低,相应地体积磨损率呈先减小后增加。

YANG等[29-30]开展了低温等离子体渗碳层表面原位生长DLC涂层的工艺探索,制备了渗碳层和DLC涂层的复合改性层,研究了其力学性能和摩擦学性能。研究表明,渗碳后试样磨损机制由严重的黏着磨损转变为轻微的微切削磨损和氧化磨损;随着渗碳时间延长,Fe3C相含量不断提高至占主导;不同时间渗碳表面均形成了DLC涂层,并且随着时间的延长,表面DLC涂层的sp3含量逐渐提高,涂层逐渐均匀覆盖,相应力学性能提高。

基体渗碳渗氮增强DLC涂层性能的机制可以概括为以下几点:(1)碳(氮)原子填充基体晶格,增强基体的硬度,也进一步增加了DLC涂层的硬度,且从基体到涂层间存在着一个硬度过渡区;(2)渗碳(氮)层与DLC涂层存在着更好的物理相适性,增大了膜基结合力。渗碳(氮)后的碳(氮)含量及分布极大地影响着DLC涂层性能,需通过后续的试验进一步研究。

2.2 表面粗糙度

DLC涂层在与摩擦副发生摩擦磨损时,会由于粘附和材料转移从而在滑动表面形成一个新的薄层,该薄层主要由磨损脱落的DLC薄膜和摩擦副上脱落的氧化物组成,其制约着DLC涂层的摩擦磨损性能。研究表明,基底的表面粗糙度是影响这种薄层的形成和转移的重要因素。SHIN等[31]对不同表面粗糙度硅片基体的DLC涂层的干滑动磨损性能进行了研究,结果如图6所示。可以看出,当基体表面粗糙度由较光滑状态开始增加时,涂层的磨损寿命大幅下降;随着粗糙度的继续增大,磨损寿命又出现了小幅度的增长。这可能是由于随着基体粗糙度的增大,在滑动表面形成薄层的速度增快,薄层的出现呈现不连续的特性,因而增大了涂层与对摩副间的磨损。后期随着基体粗糙度的进一步增大,涂层与对摩副的实际接触面积增大,涂层的接触载荷降低,磨损寿命得以提高。

图6 不同粗糙度硅基底DLC涂层磨损寿命[31]Fig 6 Wear life of DLC coating on silicon substratewith different roughness[31]

ZHONG等[32]为探讨基底粗糙度对超薄DLC涂层生长的影响,采用过滤阴极真空电弧(FCVA)技术在不同表面粗糙度的硅衬底上制备了DLC涂层。研究表明,基底表面形貌在原子尺度上的演化依赖于基底的初始表面形貌,对于较光滑的硅基底,表面粗糙度随DLC涂层厚度的增加而减小,而对于初始表面粗糙度较高的硅基底,涂层表面粗糙度随涂层厚度增加先减小后增大到最大值,然后再逐渐减小。从涂层生长理论角度分析,涂层生长的早期阶段包括离子到达基体表面并调节(凝聚)、沿表面的迁移(扩散)及它们聚集成二维原子岛(成核)。当离子接近基底时,会被施加的脉冲偏压加速,与基底撞击后倾向于沿离子初始动能方向移动,该方向平行于粗糙度的斜面并朝向谷底。图7(a)和(b)表示了在初始平滑过程,入射粒子倾向于聚集在谷底处,这导致表面粗糙度的降低。当表面变得平滑后,峰谷的距离不足以形成足够的能量屏障,与此同时谷中可移动的碳原子聚集形成了岛核并进入核增长模式,如图7(b)和(c)所示。随着岛核距离越来越大,峰谷距离也随之增大,表面进入粗化阶段,表面粗糙度升高。随着岛核的逐渐增长,岛核间发生聚结,表面再次变得平滑,如图7(d)所示。对于在光滑硅基底上的涂层生长,由于其谷的半径和斜率倾角相比其他2个粗糙度硅基底都很小,导致岛核聚集的过程显著加快,因此粗糙度没有显著增加。

图7 在相对粗糙的硅基底上沉积DLC涂层的生长示意[32]Fig 7 Growth of DLC coating deposited on relativelyrough silicon substrate[32]

李振东等[33]采用磁控溅射/等离子辅助气相沉积方法在不同粗糙度样品表面制备Cr掺杂DLC涂层,研究了干摩擦条件下,基体粗糙度对Cr掺杂类金刚石薄膜摩擦磨损性能的影响。结果表明,在低表面粗糙度样品上Cr掺杂类金刚石薄膜具有良好的自润滑特性,平均摩擦因数达到了油润滑条件的摩擦水平,磨损较小,磨损表面薄膜结构完整,未出现明显石墨化转变。在高表面粗糙度样品上,样品的平均摩擦因数大幅提高,磨损剧烈,基体表面磨出了明显的沟槽,与其对摩的Si3N4球磨损严重。

基体表面粗糙度影响DLC涂层性能的机制较为复杂,现有的研究结果表明基底越光滑,DLC涂层的耐磨性能越好。然而绝对的光滑基底由于缺少与涂层间的机械啮合力,其膜基结合力会有所降低,后续的研究可以把重心放在不同基体粗糙度对涂层机械啮合力影响的研究上。

2.3 表面微织构

近年来,通过在基体表面加工微结构从而提高耐磨性的研究大量出现。VOEVODIN和ZABINSKI[34]利用激光加工技术在硬质的TiCN涂层表面制备了微米尺寸的坑状阵列,通过不同的表面分布密度将固体润滑剂硫化铝和石墨溅射到织构化表面,发现耐磨性提高了一个数量级。微结构不仅可以作为润滑剂的储油槽,还能存储磨屑,改变摩擦界面的接触状态,减小有效接触面积从而降低摩擦因数。

PETTERSSON和JACOBSON[35]通过硅片的光刻获得不同纹理的表面微织构,如图8所示;随后在其表面制备DLC涂层,研究了不同纹理的表面微织构对DLC涂层摩擦磨损特性的影响。结果表明,滑动界面存储润滑油和分离磨损颗粒的能力与表面微织构纹理图案的形状和方向密切相关。在缺油润滑条件下,正方形槽或垂直于滑动方向的条纹微织构表面涂层的摩擦因数保持在一个较低值,并且比未织构表面和平行于滑动方向的微织构表面涂层具有更好的耐磨性。未织构表面及平行于滑动方向的微织构表面因无法在摩擦接触区内提供足够的润滑剂,摩擦因数迅速上升。在基体表面加工具有特定纹理的微织构,使其在滑动磨损时的储油能力增强,能极大地提升DLC涂层在服役过程中的耐磨寿命。

图8 不同纹理的微织构[35]Fig 8 Micro texture of different textures[35]

基体表面微织构在沉积DLC涂层后可以充当储油和储屑槽,从而降低涂层的摩擦磨损,现有的研究大多针对微织构的形状方向进行研究,而忽视了微织构的尺寸效应及对DLC涂层的热应力缓释作用,今后还需通过试验进一步研究。

3 总结与展望

在高速重载高温工况下,DLC涂层因其与基体结合力不足、残余应力高、热稳定性差等缺陷面临着严峻的服役考验。文中从DLC涂层工艺控制和基体处理2个方面综述了涂层性能优化技术:通过优化制备工艺(溅射功率、沉积温度等),可获得硬度、应力等综合性能优良的DLC涂层,通过元素掺杂可以改善DLC涂层的高温稳定性,过渡层的添加能降低DLC涂层的内应力,增强DLC涂层的附着性能;基体的表面处理对DLC涂层的性能起到十分关键的作用,通过对基体的表面改性(渗氮渗碳)、表面粗糙度优选及表面微织构加工等方式,能显著提高DLC涂层的膜基结合力及耐磨性。

为了提高DLC涂层在高速重载高温工况下的长期服役性能,今后可从以下4个方面开展研究:

(1)综合性能高的DLC涂层制备方法及工艺尚不统一,亟需通过系统的试验获得高性能DLC涂层的制备工艺规范及性能表征方法。

(2)不同粗糙度基体与DLC涂层产生的机械啮合对涂层附着力的影响机制尚不明确,后续研究需重点探讨不同基体粗糙度对涂层机械啮合力的影响。

(3)现有的研究忽视了微织构的尺寸效应及对DLC涂层的热应力缓释作用,微织构的尺寸效应及影响DLC涂层性能的机制需进行进一步试验研究。

(4)通过对DLC涂层及基体的多工序复合处理,可进一步增强DLC涂层在苛刻工况下的服役性能,是后续研究的重要方向。