混杂纤维粉煤灰混凝土力学性能和破坏形态试验与分析

2021-11-04张经双朱建华

张经双,任 斌,朱建华

(1.安徽理工大学 矿山地下工程教育部工程研究中心,安徽 淮南 232001; 2.安徽理工大学 土木建筑学院,安徽 淮南 232001)

自混凝土问世以来已经有近200 a历史,因其具有良好的抗压性、耐久性而被广泛应用于房屋建筑[1]、道路桥梁[2-3]等工程结构中。混凝土作为一种脆性材料,其抗拉强度低,在传统混凝土中加入掺合料从而提高混凝土性能成为近年来的研究热点[4]。

国内外大量试验表明,在混凝土中加入纤维可以有效提高混凝土的抗拉性、抗裂性和韧性[5-6]。然而单掺纤维并不能明显提高混凝土力学性能,加入两种及以上种类的纤维,并合理配比使之产生“正混杂效应”可以大大提高混凝土性能[7]。张克纯[8]等通过研究在混凝土中单掺、复掺玄武岩纤维或聚丙烯纤维,发现单掺玄武岩纤维或聚丙烯纤维,混凝土的抗渗、抗裂和抗压性能均随着纤维掺量先增加后降低,而混掺纤维对混凝土各方面性能的提升效果均优于单掺纤维混凝土。

粉煤灰作为一种最常见的工业废料,具有形态效应、活性效应和微集料效应,因此经常作为掺合料来替代部分水泥作为胶凝材料达到提高混凝土性能的效果[9-12]。余舟[13]等研究发现掺加不同级别的粉煤灰均能不同程度提高混凝土抗压强度、轴拉强度、极限拉伸值、抗冻性和抗冲磨强度等。张远[14]等研究发现将粉煤灰磨至一定细度,可以大大增加粉煤灰比表面积使得粉煤灰的性能得到进一步提升。

目前国内外学者对混杂纤维混凝土的纤维种类、掺量及单掺粉煤灰混凝土时粉煤灰掺量的研究较多,然而对混杂纤维粉煤灰混凝土中纤维的作用,不同龄期下粉煤灰掺量、养护龄期及力学性能的关系研究较少。因此本试验采用普通混凝土、固定掺量为0.1%玄武岩和0.2%聚丙烯纤维的混杂纤维混凝土、5%、10%、20%和30%粉煤灰取代率的混杂纤维粉煤灰混凝土进行抗压和劈裂抗拉强度试验,分析混杂纤维粉煤灰混凝土抗压强度、劈裂抗拉强度和破坏形态,建立混凝土抗压、抗拉强度与粉煤灰掺量、养护龄期之间的数学模型,预测固定龄期和粉煤灰掺量下混杂纤维粉煤灰混凝土的抗压和抗拉强度并分析误差,为混杂纤维和粉煤灰在混凝土结构工程应用中提供试验依据。

1 试验

1.1 试验材料

水泥:P·O 42.5普通硅酸盐水泥;粗骨料:粒径5~20 mm的碎石;细骨料:粒度小于5 mm的淮河中砂,细度模数2.67;纤维:12 mm的聚丙烯纤维和6 mm的玄武岩纤维,其物理参数见表1;粉煤灰:淮南平圩Ⅱ级粉煤灰;水:实验室普通自来水。

表1 纤维的物理性能参数

1.2 试验配合比、制作与方法

混凝土的强度等级为C30,根据《普通混凝土配合比设计规程》(JGJ 55-2011)和《粉煤灰混凝土应用技术规范》(GB/T 50146-2014)进行配制,试验配合比见表2。利用混凝土搅拌机对石子和砂进行搅拌,然后加入水泥和水充分搅拌至均匀,最后倒入聚丙烯纤维和玄武岩纤维,搅拌完成后分三次装入模具并振捣密实,放入温度(20±2)℃和饱和Ca(OH)2溶液中养护7 d、14 d、28 d和60 d,抗压强度和劈裂抗拉强度采用100 mm×100 mm×100 mm立方体试块。共48组,每组测试3个平行试样,并取其平均值。

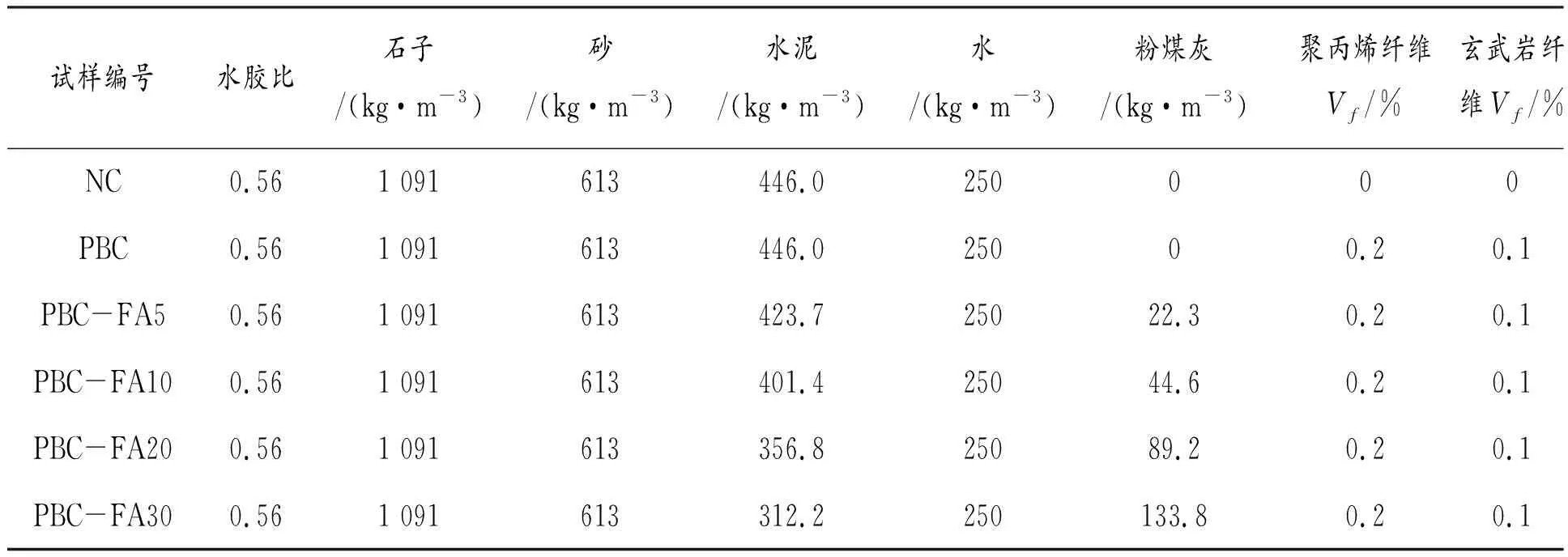

表2 混杂纤维粉煤灰混凝土的配合比

2 混杂纤维粉煤灰混凝土压拉强度试验结果

图1 掺加混杂纤维前后混凝土试样的抗压 强度、抗压强度增长率

参照《混凝土物理力学性能试验方法标准》(GB/T 50081-2019),进行了普通混凝土、玄武岩-聚丙烯混杂纤维混凝土、玄武岩-聚丙烯混杂纤维粉煤灰混凝土试样的单轴抗压试验和劈裂抗拉试验,得到试验,得到试验结果如表3所示。为了更好地描述混杂纤维和粉煤灰对混凝土强度的影响,引入强度增长率η,计算如公式(1)所示:

(1)

式中:σ为相同养护龄期下不同粉煤灰掺量混凝土抗压强度值(MPa);σNC为普通混凝土的强度值(MPa)。

3 混杂纤维粉煤灰混凝土的力学性能分析

3.1 混杂纤维对混凝土抗压强度影响

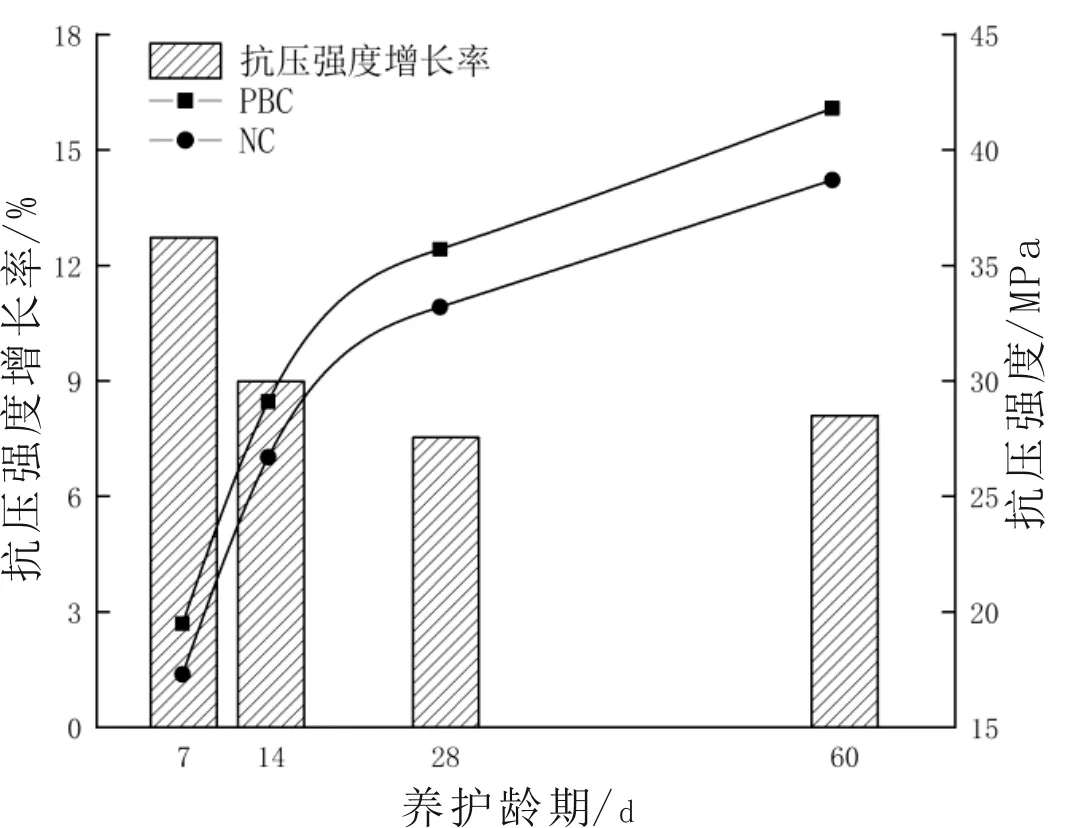

由公式(1)和表3得到不同养护龄期下普通混凝土和混杂纤维混凝土试样抗压强度及其增长率的变化趋势,如图1所示。

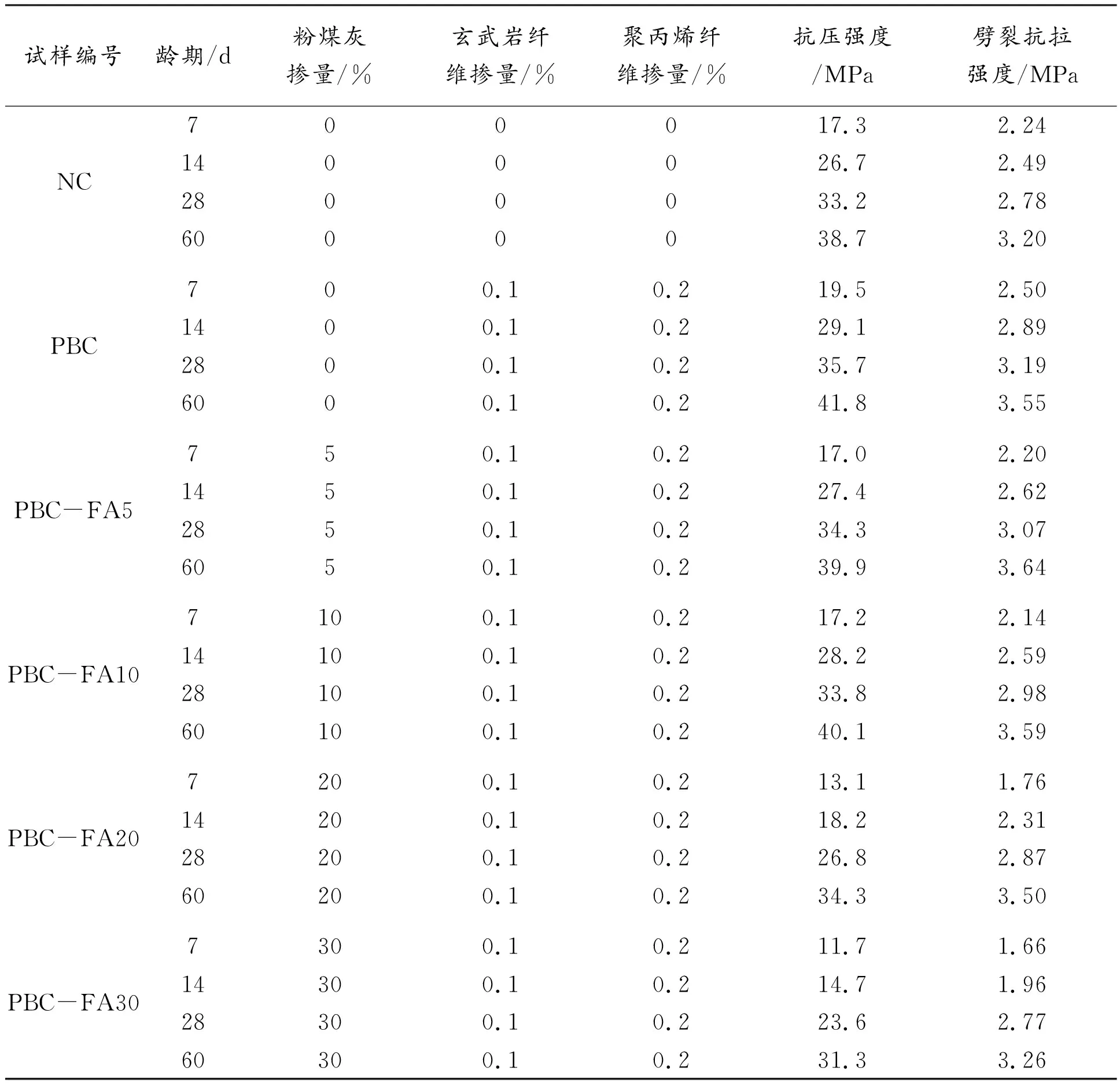

表3 混杂纤维粉煤灰混凝土试验结果

由图1可知,NC和PBC的抗压强度整体上随着养护龄期的增加而增大。在7~14 d时,NC和PBC的抗压强度增长较快,分别从17.3 MPa和19.5 MPa增加至26.7 MPa和29.1 MPa;在14~28 d时,其抗压强度增长减缓,分别从26.7 MPa和29.1 MPa增加至33.2 MPa和35.7 MPa;在28~60 d时,其抗压强度增长整体最慢,分别从33.2 MPa和35.7 MPa增加至38.7 MPa和41.8 MPa。这是由于随着养护龄期的增加,混凝土内部的水化反应更加充分,但反应进行到一定程度时,增长速度逐渐减缓。与NC相比,PBC的抗压强度整体较高,在养护龄期为7 d、14 d、28 d、60 d时,PBC的抗压强度分别提高了12.72%、8.99%、7.53%和8.01%,表明0.1%玄武岩、0.2%聚丙烯混杂纤维的加入可以提高混凝土的抗压强度,这是由于纤维在混凝土三维空间内形成网状承力结构,裂缝处的纤维将应力传导至基体面避免了裂缝处的应力集中,阻止裂缝进一步发展,加强了混凝土内部介质的连续性、整体性,从而提高了混凝土的抗压强度[15]。

3.2 粉煤灰和养护龄期对混杂纤维混凝土抗压强度的影响

不同粉煤灰掺量和养护龄期下混杂纤维混凝土试样的抗压强度如图2所示,其抗压强度增长率如图3所示。

图2 混杂纤维混凝土试样的抗压强度

图3 相同龄期下不同粉煤灰混杂纤维混凝土

由图2可以看出,在粉煤灰掺量一定时,随着养护龄期的增加,PBC-FA的抗压强度逐渐增加。在养护龄期为60 d时,粉煤灰掺量为0%、5%、10%、20%和30%时PBC-FA的抗压强度分别为41.8 MPa、39.9 MPa、40.1 MPa、34.3 MPa、31.3 MPa,与养护28 d相比,其抗压强度分别增加了17.09%、16.33%、18.64%、27.98%和32.63%。这是由于随着养护龄期的增加,水泥水化产物逐渐得到了充分的反应,生成的胶凝物质水化铝酸钙和水化硅酸钙逐渐增多,胶结物包裹着混凝土骨料并填充试样内部孔隙,使其结构更加致密,从而提高了混凝土的抗压强度。

图 4 粉煤灰掺量、龄期与抗压强度拟合模型

由图2和图3可知,在养护龄期一定时,随着粉煤灰掺量的增加,PBC-FA的抗压强度基本上逐渐减小,这表明相同养护龄期下PBC-FA的抗压强度和粉煤灰掺量呈负相关。在粉煤灰掺量为30%,养护龄期分别为7 d、14 d、28 d和60 d时PBC-FA30的抗压强度分别为11.7 MPa、14.7 MPa、23.6 MPa、31.3 MPa,与NC和PBC相比,其抗压强度分别下降了32.37%和40.00%、44.94%和49.48%、28.92%和33.89%、19.12%和25.12%。这是由于粉煤灰具 有火山灰效应,当粉煤灰替代了等量的水泥,由于粉 煤灰的水化反应比水泥的水化反应慢导致被替代的 那部分水泥的早期强度得不到补偿。当粉煤灰掺量 在10%以内时,PBC-FA的抗压强度增长率整体大 于零,且在标准养护28d时抗压强度满足C30混凝 土的要求。由此可知,粉煤灰掺量在10%时可以更 好地满足工程应用需求。

3.3 粉煤灰掺量、养护龄期和抗压强度的拟合公式与验证

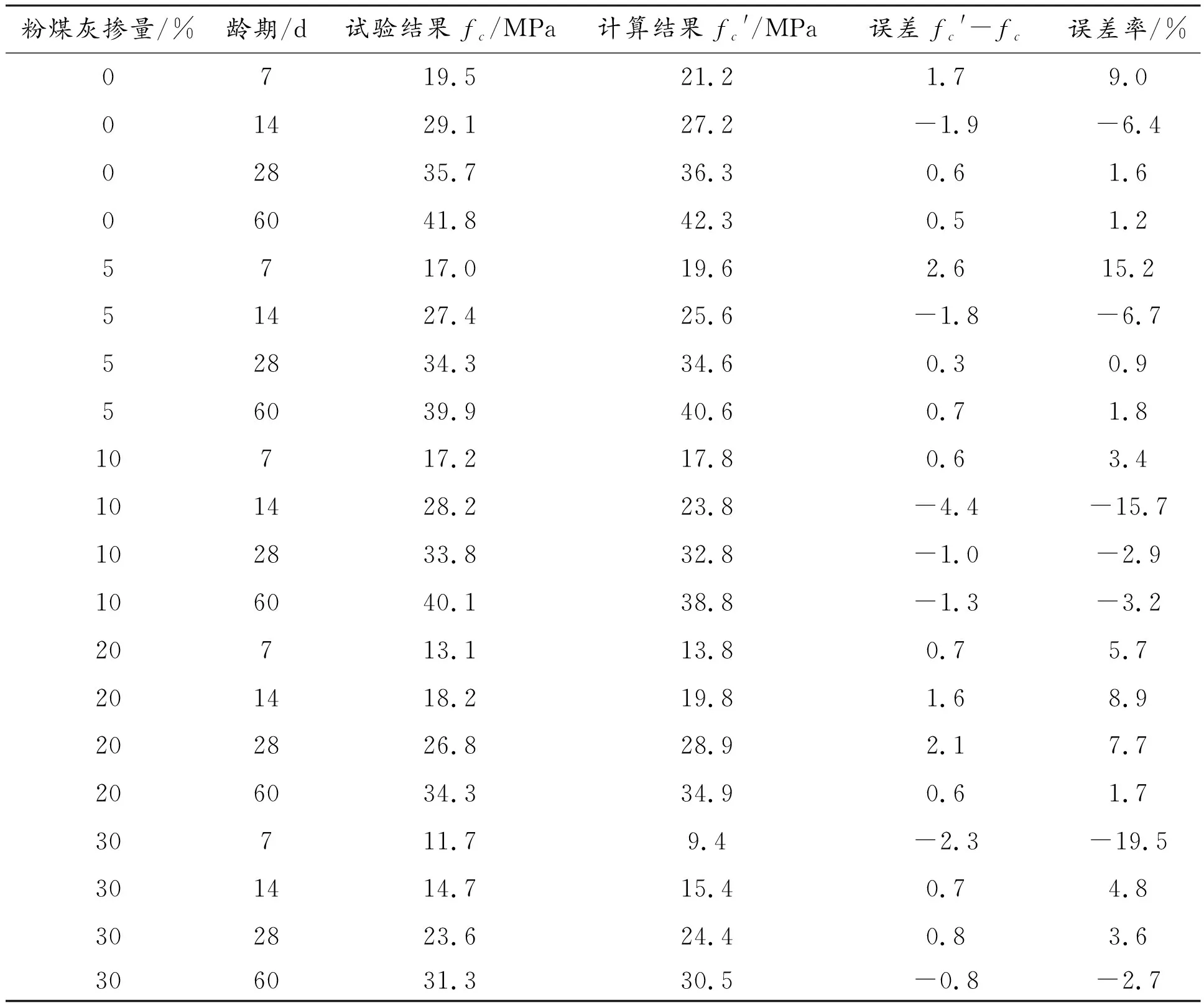

为了更好地研究粉煤灰掺量(x)和养护龄期(y)对混杂纤维粉煤灰混凝土抗压强度(fc)的影响,根据PBC-FA的试件x、y与fc的散点图及回归分析建立混凝土抗压强度模型与误差分析,见图4,误差计算见表4,数学模型如公式(2)所示,拟合相关系数为0.957,相关系数较高,误差率较小,表明此模型适用于预测混杂纤维粉煤灰混凝土抗压强度和粉煤灰掺量、养护龄期的定量关系。

表4 抗压强度试验值与拟合值误差率

fc=-2.41×10-3x2-9.95×10-3y2-2.625-6xy-0.322x+1.064y+14.288

(2)

式中:fc—抗压强度(MPa);x—粉煤灰掺量(%);y—养护龄期(d)。

3.4 混杂纤维对混凝土劈裂抗拉强度的影响

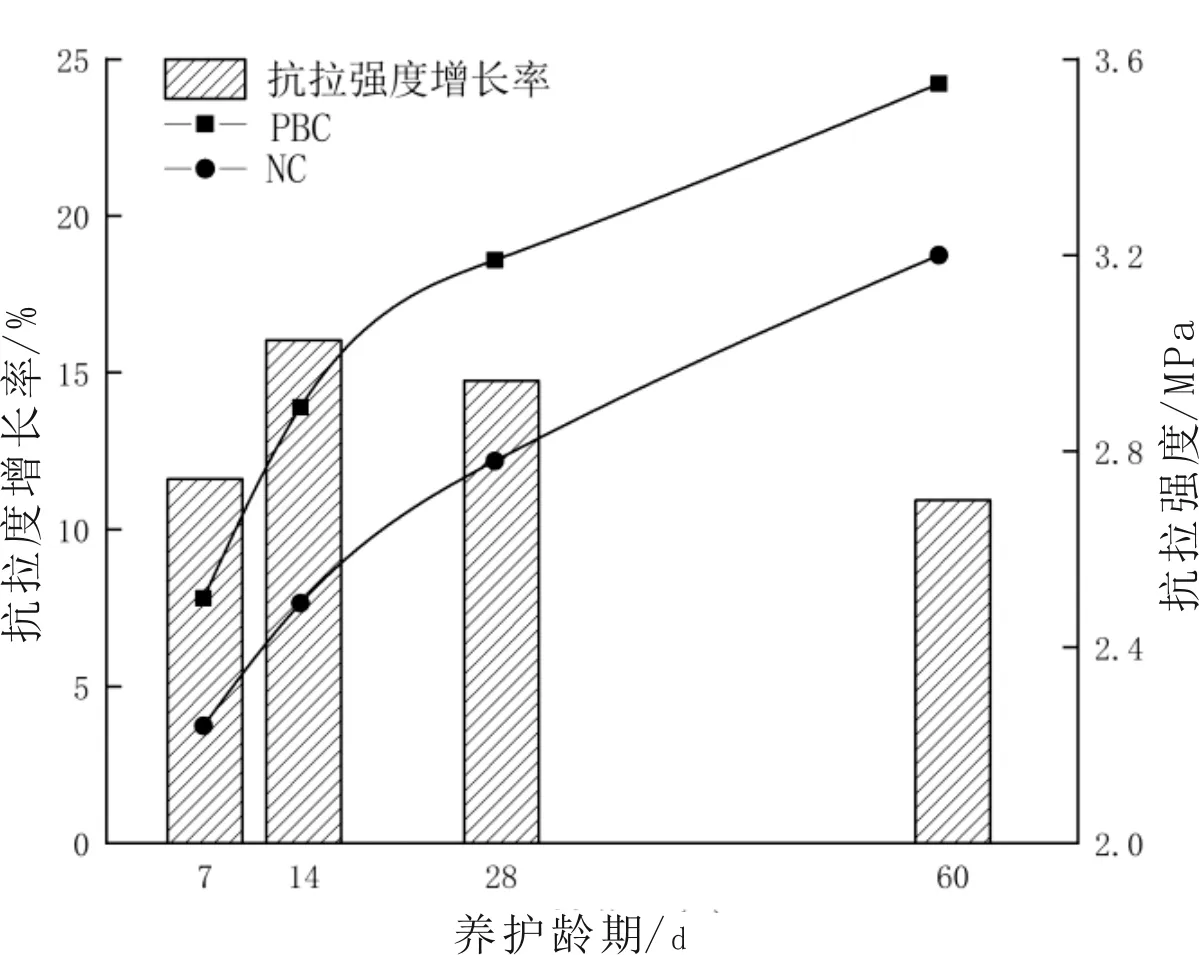

由公式(1)和表3得到不同养护龄期下普通混凝土和混杂纤维混凝土试样劈裂抗拉强度及其增长率的变化趋势,如图5所示。

图5 掺加混杂纤维前后混凝土试样的劈裂抗拉强度、 劈裂抗拉强度增长率

由图5可知,随着养护龄期的增加,NC和PBC的劈裂抗拉强度整体呈上升趋势。在7~14 d时,NC和PBC的抗压强度增长较快,14~60 d时逐渐减缓,其变化规律与抗压强度基本相一致。通过NC和PBC的分析对比可得,掺入0.1%玄武岩、0.2%聚丙烯纤维PBC后,其劈裂抗拉强度整体高于NC的劈裂抗拉强度。在养护龄期为7 d、14 d、28 d、60 d时,NC和PBC的劈裂抗拉强度分别是2.24 MPa和2.50 MPa、2.49 MPa和2.89 MPa、2.78 MPa和3.19 MPa、3.20 MPa和3.55 MPa,与NC相比,PBC的劈裂抗拉强度分别提高了11.61%、16.04%、14.75%和10.94%。这是由于水泥水化产物基体胶结混杂纤维的根部,对纤维形成锚固作用,同时纤维的抗拉强度整体高于水泥基体,在基体破坏时混杂纤维承担了主要的拉应力,从而提高了PBC的劈裂抗拉强度。

3.5 不同粉煤灰掺量、养护龄期下混杂纤维混凝土劈裂抗拉强度的影响

图6为不同粉煤灰掺量和养护龄期下混杂纤维混凝土试样的劈裂抗拉强度,图7为养护龄期一定时,不同粉煤灰掺量下混杂纤维混凝土劈裂抗拉强度增长率。

图6 混杂纤维混凝土试样的劈裂抗拉强度

图7 相同龄期下不同粉煤灰混杂纤维混凝土 试样的抗拉强度增长率

由图6可以看出,粉煤灰掺量一定时,PBC-FA的劈裂抗拉强度随着养护龄期的增加而增大。当养护龄期为7~14 d时,劈裂抗拉强度整体上增长相对缓慢,当养护龄期为14~60 d时,劈裂抗拉强度增长较快。当养护龄期为60 d,粉煤灰掺量为0%、5%、10%、20%和30%时PBC-FA的劈裂抗拉强度达到最大,分别为3.55 MPa、3.64 MPa、3.59 MPa、3.50 MPa、3.26 MPa,与标准养护28 d相比,其劈裂抗拉强度分别增加了11.29%、18.57%、20.47%、21.95%、17.69%。

由图7可知,养护龄期一定时,PBC-FA的劈裂抗拉强度随着粉煤灰掺量的增加,整体上呈现下降趋势。在粉煤灰掺量为0%~5%时,PBC-FA的劈裂抗拉强度下降较快,在粉煤灰掺量为5%~10%时,PBC-FA的劈裂抗拉强度整体上下降缓慢,在粉煤灰掺量为10%~30%时,PBC-FA的劈裂抗拉强度迅速下降。PBC-FA30与NC和PBC相比,养护龄期为7 d、14 d、28 d和60 d时的抗压强度分别下降了25.89%和33.60%、21.29%和32.18%、0.36%和13.17%、-1.87%和8.17%。当粉煤灰掺量在10%以内时,PBC-FA的劈裂抗拉强度增长率整体大于零,此规律与抗压强度基本一致。考虑到粉煤灰的回收利用与资源节约等因素,粉煤灰掺量取10%较为合理。

3.6 粉煤灰掺量、养护龄期和抗拉强度的拟合公式与验证

根据PBC-FA试件的x、y、ft与散点图及回归分析建立混凝土抗拉强度模型与误差分析,见图8,误差计算见表5,数学模型如公式(3)所示,拟合相关系数为0.983,相关系数较高,误差率较小,表明此模型适用于预测混杂纤维粉煤灰混凝土抗拉强度和粉煤灰掺量、养护龄期的定量关系。

图8 粉煤灰掺量、龄期与抗拉强度拟合模型

表5 抗压强度试验值与拟合值误差率

ft=4.392×10-5x2-5.257×10-4y2+3.535-4xy-0.031x+0.058y+2.057

(3)

式中:ft—抗拉强度(MPa);x—粉煤灰掺量(%);y—养护龄期(d)。

4 混杂纤维粉煤灰混凝土的破坏形态分析

4.1 抗压试验破坏形态

图9为28 d龄期下混凝土试样的抗压破坏形态。

图9 28 d龄期下混凝土试样的抗压破坏形态

从图9可以看出,NC、PBC、PBC-FA在单轴受压下破坏形态有所不同。由图9(a)和图9(b)可得,在相同的28 d养护龄期下,NC在单轴受压破坏后表面出现多条裂缝,表皮开始脱落,出现混凝土试块剥落和掉渣现象。与NC相比,PBC破坏后表面出现多条裂缝,但裂缝整体较小,且表面无任何区域出现表皮脱落现象,破坏时整体变形较大,表明在混凝土内掺入混杂纤维,其加筋约束可以在一定程度上提高混凝土的塑性和整体性。对比分析图9(c)和图9(d)可以看出,不同粉煤灰掺量下的PBC在破坏时表面均无脱落现象,这表明粉煤灰掺量对PBC的塑性基本无影响。

4.2 劈裂抗拉试验破坏形态

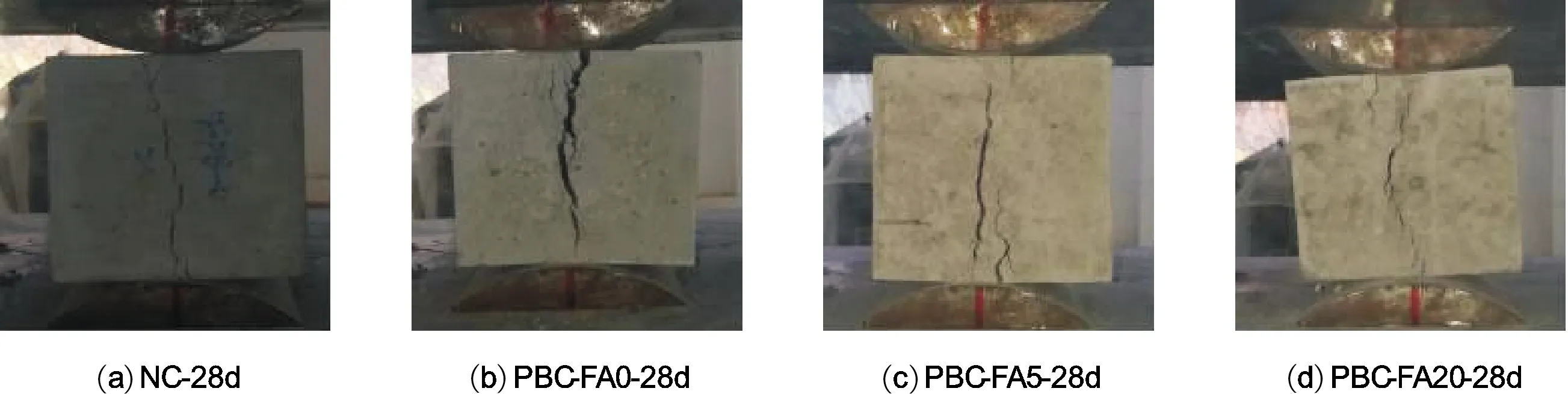

图10为28 d龄期下混凝土试样的劈裂抗拉破坏形态。

图10 28 d龄期下混凝土试样的劈裂抗拉破坏形态

由图10可以看出,NC、PBC、PBC-FA在劈裂荷载下的破坏均出现在受力处。由图10(a)和图10(b)可知:NC在破坏时试块中间会出现一条明显的贯穿裂缝并突然断裂;而PBC试样在达到极限抗拉强度破坏时,试样中间除了有明显的贯穿裂缝外还有部分细微裂缝,其破坏时内部纤维被拔出,没有出现突然断裂情况;这表明在劈裂荷载作用下,由于混杂纤维在水泥土内部随机均匀分布,使得混凝土内部受力更加均匀。对比图10(c)和10(d)可知,掺加了粉煤灰的PBC-FA在达到极限抗拉强度后破坏情况并无明显改善,在贯穿裂缝周围仍会出现细微裂缝,与PBC的破坏基本一致。

5 混杂纤维粉煤灰混凝土作用机制

混凝土的主要强度取决于内部水泥基体和骨料的粘结强度,在混凝土中掺入混杂纤维,由于玄武岩纤维和聚丙烯纤维两者之间有着良好的协同作用,弹性模量较高的玄武岩纤维形成“承力骨架”而弹性模量较低的聚丙烯混凝土填补骨架的间隙,从而阻碍裂缝发展增强混凝土抗压强度[16]。当混凝土受到外荷载时,其内部产生的应力会被跨越裂缝和靠近裂缝尖端的纤维传递至裂缝的上下表面,所以裂缝尖端受到的集中应力减小,裂缝破坏所需要的阻力变大,破坏过程速度减缓,试件延性提高。同时,由于受到纤维框架增强效应的影响[17],混凝土内部小粒径骨料的上浮和骨料的分层受到抑制,由此促进了混凝土受力骨架的构建,从而提高混杂纤维混凝土的压拉强度。

当养护龄期较短时,粉煤灰主要起物理填充作用,水化反应较少,远远不如水泥的水化反应,此时混凝土的早期强度主要来源于水泥的水化反应,由于粉煤灰的掺入使水泥颗粒更加分散,水泥水化更充分,所以水灰比就直接决定了混凝土早期强度的大小,而粉煤灰替代的那部分水泥,其早期强度达不到水泥所能产生的强度效果,此时混凝土的水灰比相比于未掺粉煤灰的混凝土水灰比大,所以其早期强度低于未掺粉煤灰的混凝土早期强度。随着养护龄期的增大,混凝土中的粉煤灰参加了二次水化反应,同时由于粉煤灰的微集料效应使水泥浆更加密实,提高了水泥浆与骨料的界面强度,所以后期抗压强度会得到增强[18]。

6 结论

(1)养护龄期为7 d、14 d、28 d和60 d时,0.1%玄武岩、0.2%聚丙烯混杂纤维混凝土的抗压强度和劈裂抗拉强度均有不同程度的提高,这表明混杂纤维的掺入能够提高混凝土的抗压强度和劈裂抗拉强度。

(2)相同粉煤灰替代率下,混杂纤维粉煤灰混凝土的抗压强度和劈裂抗拉强度随着养护龄期的增加而增大。相同养护龄期下,混杂纤维粉煤灰混凝土的抗压强度和劈裂抗拉强度基本上随着粉煤灰掺量的增加而减小。当粉煤灰掺量在10%以内时,PBC-FA的抗压强度和劈裂抗拉强度增长率整体大于零,且在标准养护28 d时抗压强度满足C30混凝土的要求。

(4)掺入混杂纤维能够改善混凝土的破坏形态,提高其塑性变形,而粉煤灰掺量对PBC的塑性基本无影响。

(5)建立以混凝土粉煤灰掺量、养护龄期为双重因素的压拉强度模型,可通过此模型预测粉煤灰掺量、养护龄期与压拉强度的数学关系,以此推测不同粉煤灰掺量和龄期下混杂纤维粉煤灰混凝土的压拉强度。