金属表面超疏水涂层防覆冰性能的研究进展

2021-11-04魏娜范昱楠刘勇帅高资乔

魏娜,范昱楠,刘勇帅,高资乔

金属表面超疏水涂层防覆冰性能的研究进展

魏娜1,范昱楠1,刘勇帅1,高资乔2

(1. 辽宁石油化工大学,辽宁 抚顺 113001; 2. 中油辽河工程有限公司,辽宁 盘锦 124010)

金属表面积冰可能会导致户外设施和建筑物发生故障或性能严重退化,造成巨大的经济损失甚至人员伤亡。简要综述了传统的防覆冰技术研究进展,介绍了超疏水表面的机理,对超疏水防覆冰涂层进行分类,阐述不同表面粗糙结构对超疏水防覆冰性能的影响,并对其应用前景进行了展望。

金属;防覆冰;超疏水;粗糙结构

金属因其出色的锻造性能、热处理性能、铸造性能和机械性能而广泛用于建筑、工业和生活等许多领域。但金属材料在实际应用过程中亦存在一系列问题,如飞机在穿越云层或遇到冻雨时,会截留过冷的水滴,使凝结的水迅速结冰,形成积冰。冰的累积会导致阻力增加,有时还会导致巨大的升力损失,从而可能会导致坠机事故[1]。风力涡轮机叶片上的积冰可以造成高达50%的产量损失[2],不仅对设备及系统的稳定运行造成了严重的影响,甚至带来安全隐患。此外,冰箱和热交换器的结霜和积冰会导致传热效率的降低。据报道,由于霜冻形式的影响,其换热损失可达50%~75%[3]。为此,科学家们对金属表面防覆冰工作开展了广泛的研究。

到目前为止,国内外研究者常用的防覆冰方法主要有电热法[4]、化学法[5]、自然防冰法[6]和超疏水涂层[7]等。各方法之间的原理和缺点详见表1。

表1 典型防冰/除冰方法

金属表面超疏水涂层较大的接触角和较小的滚动角可以使液滴迅速滚落,结冰量将减少,并且液滴的凝固时间将更长,这被认为是防止金属表面结冰的一种有效的手段。

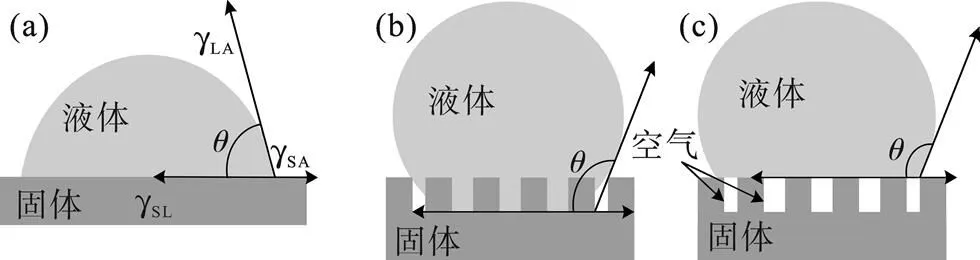

1 超疏水表面

超疏水性表面是指涂层表面与水的静态接触角大于150°且滚动角小于10°的表面[8]。其润湿机理由 Young’s方程[9]发展到 Wenzel 模型[10],最终变为 Cassie-Baxter 模型[11]。Young氏模型描述了固体表面的理想润湿性,如图 1(a)所示,该表面化学均匀且完全光滑,但实际的固体表面具有一定的粗糙度,因此Wenzel 模型引入了粗糙度,认为表面粗糙度可以增强疏水表面的疏水性。但Wenzel模型并未考虑水滴和表面之间截留的空气,Wenzel模型仅适用于同质界面。因此引入了Cassie-Baxter 模型。在Wenzel模型中,水滴完全渗透到粗糙凹槽中,这使水滴黏附在表面并且无法滚落,相比之下,在Cassie-Baxter模型中,水滴悬浮在粗糙表面上,液滴只与小部分表面与接触,易于滚落,如图1(b)、图1(c)所示。因此大多数研究研究人员认为,Cassie-Baxter模型更适合描述超疏水状态下的润湿性[12]。由以上可知,在基体表面制备超疏水涂层的关键在于[13]:①增加基材的表面粗糙度;②将低表面能材料接枝到粗糙的基材表面上。在金属表面制备粗糙度的方法包括:刻蚀法[14]、阳极氧化法[15]、水热法[16]、溶胶-凝胶法[17]、化学沉积法[18]。目前常采用的低表面能物质包括有机氟类[19]、有机硅类[20]、羧基、巯基类[21]和其他类[22]低表面能物质。结合以上两个方面来分析金属表面超疏水涂层的防冰性能。

图1(a) Young氏模型,(b) Wenzel模型,(c) Cassie-Baxter模型

2 超疏水涂层种类的影响

2.1 氟基超疏水涂层

氟基纳米化合物由于其优异的表面性能,常被用作超疏水材料改性剂。JIN[23]等首先用简单的化学刻蚀工艺制备粗糙度,然后用氟基硅氧烷涂覆以改性表面,从而在铝绞线上获得了具有151°接触角的超疏水膜。在自制的动态结冰实验系统测得冰锥在裸铝表面上的重为21.13 g,而在超疏水表面上仅为6.72 g,结冰量减少30%,且结冰时间延迟了 6倍。RUAN[24]等报告了通过在铝基板上旋涂技术制造超疏水聚四氟乙烯/聚二甲基硅氧烷复合涂层的方法,制备的涂层的静态接触角高达163.6°。在-6 ℃的低温条件下,未处理表面上的水滴在37 s时开始凝结而涂层表面水滴在82 s时开始凝结,结冰时间延迟了50 s,并且在经过34次的结冰/除冰实验后,仍具有疏水性能,这表明所制备涂层的机械性能和耐久性良好。TAN[25]等采用简单的浸涂方法成功在铝合金表面制备了PVDF/SiO2涂层,其接触角大于159°,滚动角小于3°。为了评估PVDF/SiO2涂层的防覆冰能力,模拟-20 ℃的环境测试了结冰量、结冰率、结冰时间、冰黏附强度等指标,结果表明,未经处理的铝上的冰块重量在6 h后增加到约3.5 g,而在涂层表面上仅增加到约1.0 g,减少了约71.4%的结冰量;液滴在未涂层的Al表面上25 s后开始冻结,并在65 s后完全冻结,相比之下,涂层表面的液滴在116 s后开始冻结,在273 s之后完全冻结,涂层表面的结冰时间比未处理表面的结冰时间延迟了4倍以上,并且涂层表面结冰速率约为3.0 mg·min-1,为未经处理的表面结冰率的30%,涂层表面冰的黏附强度降低到未处理表面的40%,显示出优异的防冰性能。此外,在多次结冰/除冰循环、强腐蚀环境和室外长时间暴露的条件下,抗结冰性能仍保持高稳定性。

综上可知,氟基超疏水涂层在金属表面都能具有很好的超疏水效果,接触角在151°~164°之间。在不同的低温环境下,超疏水涂层结冰时间延迟了4~6倍以上,结冰量减少了30%~70%,冰黏附强度降低了40%,符合超疏水表面应具有不大于100 kPa的冰黏附强度的要求。

2.2 硅基超疏水涂层

目前,大部分的研究都采用含硅化合物为基本原料,因为其表面能较低,有利于构筑超疏水表面。LI[26]等通过使用PU作为黏合剂,将十六烷基聚硅氧烷改性的SiO2(SiO2@ HD-POS)水性悬浮液喷涂到基材上来制备出接触角为160.2°、滚动角为5°的超疏水表面。通过在室外环境(-15 ℃、相对湿度54%)中进行静态和动态实验研究。在静态防冰实验中,与裸基体相比水滴在超疏水基体的结冰时间延迟了30 min;在动态实验中,在裸基体片上,冰在23 s时逐渐形成,并且在33 min后形成大量的冰,相反水滴一旦滴落到涂层表面,就会迅速反弹,在整个实验过程中涂层上没有结冰。这是因为微 米/纳米结构减少了液固接触面积并减慢了从水滴到表面的热传递,水滴在凝结之前会聚集形成大水滴,在重力作用下滚落,减少结冰量。BARTHWAL[27]等通过简便的化学蚀刻和阳极氧化方法制成了接触角为159°、滚动角为3.5°双层状的微/纳米结构(MN-)Al表面。在-5 ℃和-10 ℃的相对湿度分别为80%±5%的情况下,超疏水表面的液滴结冰时间分别延迟了65 min和34 min,当温度降低至-25 ℃时,裸铝冰黏附强度为320 kPa,超疏水表面冰黏附强度为25 kPa,涂层冰黏附强度降低了约300 kPa,并且在15次结冰/除冰后仍保持较低冰黏附强度(约80 kPa)。BRASSARD[28]等采用电沉积技术将锌薄膜沉积在钢基底上,通过调节电势和沉积时间,最终获得了接触角为155°的超疏水锌涂层。当环境温度为-10℃时,超疏水锌涂层表面冰附着力比裸钢低 6.3倍,有效地减小了冰附着力。

综上所述,这些硅基超疏水涂层的接触角在155°~164°之间。在不同的低温的环境下,超疏水涂层的结冰时间延迟了3~6倍;涂层上的冰黏附强度最多降低了92%。

2.3 羧基、巯基超疏水涂层

硬脂酸、月桂酸等脂肪酸因优异的润滑性和稳定的光、热作用作为表面改性剂的基础原料而得到广泛应用。PENG[29]等利用盐酸和过氧化氢化学刻蚀,硬脂酸乙醇溶液修饰,在铝合金表面上成功制备了接触角为163.6°、滚动角为5.7°超疏水表面。抗冰试验表明,在相同的试验时间内,具有超疏水性的Al-11表面冰的重量明显小于原始Al板的重量,具有良好的防冰和自洁性能。ZHENG[30]等通过阳极氧化法制备分级微纳米结构,然后用廉价的肉豆蔻酸进行表面改性的方法,在Al表面制备了超疏水涂层。其静态水接触角为155.2±0.5°,滚动角为3.5±1.3°。在-10 ℃的环境下,裸铝表面冰黏附强度为1. 024 MPa,所获得的超疏水表面的冰黏附强度低至0.065±0.022 MPa,降为原来的1/16。RUAN[31]等使用电化学阳极氧化法和化学蚀刻方法在铝合金基板上构造粗糙度,然后用月桂酸乙醇溶液进行改性,通过调整刻蚀时间使其能够获得最大接触角(159.1°)和最小滚动角(4°)。通过自制系统检测防覆冰性能,与常规铝合金表面相比,超疏水表面的结冰时间可以从406 s推迟到676 s,并且结冰温度可以从-2.2°C降低到-6.1°C。

综上可知,羧基、巯基类超疏水涂层的接触角在155°~163.6°之间,在不同的环境温度下,超疏水涂层得结冰时间延迟了270~480 s,涂层上的冰黏附强度在0.065±0.022 MPa之间,涂层结冰温度降低2~4 ℃。

2.4 其他超疏水涂层

WEI[32]等以环氧树脂为修饰剂,通过自组装沉积纳米粒子的方法制备接触角为156°的超疏水防覆冰涂层。经验证,在极端寒冷条件下,所得涂层将水滴结冰时间从77 s延迟至195 s,结冰时间延迟了122 s;涂层的冰黏着强度从335.3 kPa降低到53.6 kPa,为未处理表面的1/6。ZHANG[33]等采用简单有效的一步喷涂方法将环氧树脂修饰的多壁碳纳米管混合溶液涂覆在Q235碳钢表面,测得最高接触角为154°。在自制的防覆冰实验中,在−10 ℃温度下的滴水和静态冻结试验中表现出优异的防冰性能。WEI[34]等用皮秒激光技术得到了接触角为162.5°的三级微纳米结构的铝合金表面。当温度逐渐降低至-16 ℃时,原始表面液滴在2 913 s时开始冻结,激光处理过的表面在4 253 s后完全冻结,激光处理过的表面上的所有液滴冻结比原始表面的时间长1 147 s,并且凝固温度降至-23 ℃,并具有出色的防冰能力。

综上所述,这些低表面能物质虽然在超疏水防覆冰性能上能基本满足要求,但在另一方面又普遍受到力学性能和环境污染的限制。因此,要实现超疏水防覆冰涂层的工业化还需要进一步努力,从组成和微结构的角度寻找经济有效的低表面能涂层,制备更具力学持久性且环境友好的超疏水防覆冰涂层是实现超疏水表面产业化的重点。

3 表面粗糙结构

表面粗糙结构是构造超疏水表面的另一重要因素[35]。SHEN[36]等利用喷砂和水热处理相结合的方法在Ti6Al4V 合金上构筑了微纳结构(1.352 mm)、微米结构(2.287 mm)、纳米结构(0.271 mm)3种不同结构的超疏水表面粗糙度,并用氟硅烷(FAS-17)降低表面能,得到接触角分别为161°、135°、145°。并测量了剪切冰黏附强度。在-10 ℃的环境下,光滑表面冰黏附强度为720 kPa,微米结构表面冰黏附强度为350 kPa,纳米结构表面冰的黏附强度为180 kPa;微/纳结构表面的冰黏附强度为80 kPa,可以看出微纳结构的超疏水表面具有最高的接触角和最低的冰黏附强度。紧接着SHEN[37]另一团队也使用相同的技术在 Ti6Al4V 钛合金上制备出表面光滑、(FAS-17)修饰的光滑表面、具有FAS-17氟化作用的微尺度结构的表面、具有FAS-17氟化作用的纳米级结构表面和具有FAS-17氟化作用的复合微纳米分层结构表面5种不同粗糙结构的超疏水表面,粗糙度在0.043~1.352 μm之间,接触角分别为56°、116°、135°、153°和161°。并对其进行防覆冰测试。结果表明,-10 ℃条件下微/纳结构的超疏水表面延迟时间约为750 s,-20 ℃条件下延迟时间约为150 s,-30℃条件下延迟时间约为120 s,且冰成核速率逐渐降低。此外,由于较小的冰成核速率和滞留的气穴的绝缘作用,超疏水表面上的冰具有较低的宏观生长速度。GUO[38]等受蝴蝶翅膀的启发,使用十七氟癸基三甲氧基硅烷(FAS-17)改性ZnO,在铝合金表面制备出微/纳结构、纳米结构、微米结构3种不同粗糙结构的表面,与光滑表面形成对比,获得的接触角分别为150°、136°、106°、90°。他们观察到在–10 ℃时,4种表面的结冰时间分别为7 200、1 740、30.5、1 260 s,由此可以看出MN表面上的水滴结冰延迟了6 000 s。

综上所述,与单层结构相比,具有分层结构的微/纳米结构的超疏水表面具有更高的接触角,在150°~161°之间,粗糙度在0.271~1.352 μm之间。在低温下冰黏附强度降为原来的11%,结冰时间为原来的6倍。因此,与纳米、微米和光滑表面相比,微/纳米结构表面液相与固相接触面积小、截留空气比例大,以热辐射和接触导热形式的热损失较小,单位时间内的净热量增加值更大,所以具有好的超疏水防覆冰效果。

4 结 论

1)4种超疏水涂层接触角均大于150°,表现出具有较好的超疏水性能。在不同的低温环境下,涂层的结冰时间最高延迟6倍,结冰量最多减少70%,涂层上的冰黏附强度最多降低92%,均具有较好的防覆冰性能。硅基超疏水涂层由于高疏水性、低冰黏附强度、对环境友好等特性将成为超疏水材料重点研究对象。

2)通过调整基底的表面微观结构,对疏水表面施加必要的粗糙度,并利用表面微观结构和粗糙度的组合构成微/纳结构,可以有效抑制成核和凝固,延缓结冰。

3)可通过优化润湿性和粗糙结构这两个相辅相成的影响因素来克服现在的技术难点,获得既防覆冰又易除冰的复合超疏水防覆冰涂层。

[1] POLITOVICH M K. Aircraft Icing[J]., 2003, 358(1776):68-75.

[2] BOTTA G, CAVALIERE M, HOLTTINEN H. Ice Accretion at acqua spruzza and its effects onwind turbine operation and loss of energy production[C]. In Proceeding of the International Conference,Wind Energy Production in Cold Climate, 1998.

[3] HUANG L, LIU Z, LIU Y, et al. Experimental study on frost releaseon fin-and-tube heat exchangers by use of a novel anti-frostingpaint[J]., 2009,33(7):1049-1054.

[4] FARZANEH M. Anti-icing and de-icing techniques for overhead lines[M].Dordrecht: Springer Netherlands, 2008.

[5] NORRSTRÖM A C. The impact of road deicing salts (NaCl) on colloid dispersion and base cation pools in roadside soils[J]., 2001,127(1-4):281-299.

[6] 韦晓星,贾志东,孙振庭,等.具有开断效应的绝缘子雨凇防覆冰方法[J].中国电机工程学报,2012,32(4):186-192.

[7] 彭华乔,李林,夏祖西,等. 超疏水材料防冰研究进展[J]. 化工新型材料,2019,47(11):1-5.

[8] 滕福康,王含,周子恒,等.超疏水防覆冰涂层的研究进展[J].西部皮革,2020,42(3):99.

[9] Young. An essay on the cohesion of fliuds[J]. Trans.R.S.London, 1805.

[10] Wenzel R N. Resistance of solid surfaces to wetting by water[J]., 1936,28(8):988-994.

[11] CASSIE A B D, BAXTER S. Wettability of porous surfaces[J]., 1944, 40:546-551.

[12] JAMIL M I, ALI A, HAQ F, et al. Icephobic strategies and materials with superwettability: design principles and mechanism[J]., 2018, 34(50):15425-15444.

[13] LI T, LI Q, YAN J, et al. Facile fabrication of corrosion-resistant superhydrophobic and superoleophilic surfaces with MnWO(4):Dy(3+) microbouquets.[J]., 2014, 43(15):5801-5805.

[14] NGUYEN-TRI P, TRAN H N, PLAMONDON C O, et al.Recent progress in the preparation, properties andapplications of superhydrophobic nano-based coatings and surfacs:A review[J]., 2019,132:235-256.

[15] YANG C. Scalable superhydrophobic T-shape micro/nano structured inorganic alumina coatings[J].,2021. 409: 128142.

[16] WAN Y, CHEN M, LIU W, et al. The research on preparation of superhydrophobic surfaces of pure copper by hydrothermal method and its corrosion resistance[J]., 2018,270:310-318.

[17] LATTHE S S, IMAI H, GANESAN V,et al . Ultrahydrophobic silica films by sol–gel process[J]., 2010,17:565-571.

[18] MUNDO R D, PALUMBO F, AGOSTINO R D. Influence of chemistry on wetting dynamics of nanotextured hydrophobic surfaces[J]., 2010, 26(7):5196-5201.

[19] AKRAM R M, KOOIJ E S, VAN SILFHOUT A, et al. Superhydrophobic surfaces by anomalous fluoroalkylsilane self- assembly on silica nanosphere arrays[J]. Langmuir, 2010,26(15): 12962-12972.

[20] BADRE C, DUBOT P, LINCOT D, et al. Effects of nanorod structure and conformation of fatty acid self-assembled layers on superhydrophobicity of zinc oxide surface[J]., 2007,316(2):233-237.

[21] FENG L, YAN Z, SHI X, et al. Anti-icing/frosting and self-cleaning performance of superhydrophobic aluminum alloys[J]., 2018, 124(2):142.

[22] SHI F, NIU J, LIU Z, et al. To adjust wetting properties of organic surface by in situ photoreaction of aromatic azide[J]., 2007,23(3):1253-1257.

[23] JIN H, LI Z, WEI S, et al. Corrosion resistance and dynamic anti-icing of superhydrophobic surface on ASW[J]., 2018,34(8):603-610.

[24] RUAN M, ZHAN Y, WU Y,et al. Preparation of PTFE/PDMS superhydrophobic coating and its anti-icing performance[J]., 2017, 7(66):41339-41344.

[25] TAN X, HUANG Z, JIANG L, et al. A simple fabrication of superhydrophobic PVDF/SiO2coatings and their anti-icing properties[J]. Journal of Materials Research, 2021,36:637-645.

[26] LI Y, LI B, ZHAO X, et al. Totally waterborne, nonfluorinated, mechanically robust,and self-healing superhydrophobic coatingsfor actual anti-icing[J]., 2018,10(45):39391-39399.

[27] BARTHWAL S, LEE B, LIM S H. Fabrication of robust and durable slippery anti-icing coating on textured superhydrophobic aluminum surfaces with infused silicone oil[J]., 2019, 496:143677.

[28] BRASSARD J D, SARKAR D K, PERRON J, et al. Nano-micro structured superhydrophobic zinc coating on steel for prevention of corrosion and ice adhesion[J]., 2015, 447:240-247.

[29]PENG H Q,LUO Z J, LI L,et al. Facile fabrication of superhydrophobic aluminum surfaces by chemical etching and its anti-icing/self-cleaning performances[J]., 2019,6: 6 096586.

[30] ZHENG S, LI C, FU Q, et al. Development of stable superhydrophobic coatings on aluminum surface for corrosion-resistant, self-cleaning, and anti-icing applications[J]., 2016,93: 261-270.

[31] RUAN M, LI W, WANG B, et al. Preparation and anti-icing behavior of superhydrophobic surfaces on aluminum alloy substrates[J]., 2013, 29(27):8482-8491.

[32] TONG W, XIONG D, WANG N, et al. Mechanically robust super- hydrophobic coating for aeronautical composite against ice accretion and ice adhesion[J]., 2019, 176: 107267.1-107267.10.

[33] ZHANG F, QIAN H, WANG L. Superhydropho-bic carbon nanotubes/epoxy nanocomposite coating by facile one-step spraying[J]., 2018,341:15-23.

[34] XING W, LI Z, YANG H, et al. Anti-icing aluminum alloy surface with multi-level micro-nano textures constructed by picosecond laser[J]., 2019, 183:108156.

[35]YIN L,WANG Y,DING J,et al.Water condensation on superhydrophobic aluminum surfaces with different low-surface- energy coatings[J]., 2012,258(8): 4063-4068.

[36] SHEN Y, TAO H, CHEN S, et al. Icephobic/anti-icing potential of superhydrophobic Ti6Al4V surfaces with hierarchical textures[J]., 2014,5(3):1666-1672.

[37] SHEN Y,TAO J,TAO H,et al.Anti-icing potential of superhydrophobic Ti6Al4V surfaces: ice nucleation and growth[J]., 2015,31(39):10799-10806.

[38] GUO P, ZHENG Y, WEN M, et al. Icephobic/Anti-Icing Properties of Micro/Nanostructured Surfaces[J]., 2012, 24 (19): 2642-2648.

Research Progress in Anti-icing Performance of Super-hydrophobic Coatings on Metal Surfaces

1,1,1,2

(1. Liaoning Shihua University, Fushun Liaoning 113001, China;2 .China Liaohe Petroleum Engineering Co., Ltd., Panjin Liaoning 124010, China)

Ice on the metal surface may cause failures or severe degradation of outdoor facilities and buildings, resulting in huge economic losses and even casualties. In this article, the research progress of traditional anti-icing technology was reviewed, the mechanism of superhydrophobic surface was introduced, superhydrophobic anti-icing coatings were classified, the influence of different surface roughness structures on superhydrophobic anti-icing performance was explained, and its application prospects were discussed.

Metal; Anti-icing; Super hydrophobic; Rough structure

辽宁石油化工大学省级大学生创新创业训练计划项目。

2021-03-30

魏娜(1995-),女,满族,辽宁省沈阳市人,硕士,2021年毕业于辽宁石油化工大学制冷及低温工程专业,研究方向:功能性材料。

TQ637

A

1004-0935(2021)10-1483-05